一种高导热硅胶垫及其制备方法与流程

本发明涉及硅胶垫制备,具体为一种高导热硅胶垫及其制备方法。

背景技术:

1、硅胶垫具有一定的柔韧性、优良的绝缘性、压缩性、表面天然的粘性,专门为利用缝隙传递热量的设计方案生产;能够填充缝隙,完成发热部位与散热部位间的热传递,同时还起到绝缘、减震、密封等作用;能够满足设备小型化及超薄化的设计要求,极具工艺性和使用性,且厚度适用范围广,是一种极佳的导热填充材料,被广泛应用于电子电器产品中,但在现有的硅胶垫,却有着一些不足组织处,就比如:

2、公开号:cn112389032a的的一种高强度导热硅胶垫,该设备通过陶瓷散热层的下表面覆盖有第二保护层。本发明硅胶垫片具有优良的机械强度和导热性能;由于现有的大多数硅胶垫是通过无机填料与基质,即有机高聚物的表面或界面性质不同,相容性较差,因而难以在基质中均匀分散。直接或过多地填充往往容易导致材料的力学性能下降以及易脆化的特点;

3、所以我们提出了一种高导热硅胶垫及其制备方法,以便于解决中提出的问题。

技术实现思路

1、本发明的目的在于提供一种高导热硅胶垫及其制备方法,以解决背景技术提出的由于现有的大多数硅胶垫是通过无机填料与基质,即有机高聚物的表面或界面性质不同,相容性较差,因而难以在基质中均匀分散。直接或过多地填充往往容易导致材料的力学性能下降以及易脆化的特点的问题。

2、为实现目的,本发明提供如下技术方案:一种高导热硅胶垫,由以下重要原料组成,包括:

3、50cps端乙烯基硅油,其参数为:乙烯基含量:1.2mmoles/gm,d3~d20含量(mg/kg)≤300,挥发份%≤0.2;

4、300cps端乙烯基硅油,其参数为:乙烯基含量:0.20mmoles/gm,d3~d20含量(mg/kg)≤300,挥发份%≤0.2;含氢硅油参数:(粘度100-150cps,含氢量(%):0.18-0.52,d3~d20含量(mg/kg)≤300,挥发份%(150℃/3h)≤0.2;

5、其中乙烯基硅油主成分为端乙烯基聚二甲基硅氧烷(vi-pdms)和端乙烯基聚甲基乙烯基硅氧烷(vi-pmvs),为无色透明液体,且无机械杂质;

6、扩链剂,其参数为:端氢硅油,粘度5-25cps,含氢量(%):0.05-0.36,d3~d20含量(mg/kg)≤300,挥发份%(150℃/3h)≤0.2;

7、铂金催化剂:有效铂金含量为500ppm。

8、通过相同改性剂量进行多次改性提高粉体包覆率,提高粉体和硅油的相容性,提高粉体在硅油中的填充比例,进而达到更高的导热系数,且通过对导热填料的表面改性,能够把活性的有机官能团接到导热填料表面,以改变其固有的亲水性,提高导热填料与有机聚合物的相容性和分散性。

9、作为本发明的优选技术方案,硅胶垫所使用的添加剂为硅烷偶联剂和固化剂,其中硅烷偶联剂在使用时,需要进行水解。

10、作为本发明的优选技术方案,固化剂含量成分为:含氢硅油与扩链剂或端氢硅油=1:1复配所得,在调和时配方比例差值不得超过5%。

11、作为本发明的优选技术方案,端乙烯基硅油是在分子链的两末端各带有一个乙烯基的聚二硅氧烷,具有硅油的普遍性能:滑爽性、柔软性、光亮性、耐温耐候性。

12、作为本发明的优选技术方案,硅胶垫在制备的过程中,需使用高速加热混合机和捏合机等设备对其进行加工工作。

13、作为本发明的优选技术方案,硅烷偶联剂用量在多次少量的情况下使用时,单次用量为量0.3-0.6%,改性三次;且硅烷偶联剂用量在单次多量的情况下使用时,一次改性用量为0.9-1.8%。

14、作为本发明的优选技术方案,在单次多量改性工艺,可观察到粉体表面改性剂包覆率低,多处有多层包覆;而多次少量改性工艺,可观察到粉体表面改性剂包覆率高,多层包覆量少。

15、一种高导热硅胶垫的其制备方法,包括如下步骤:

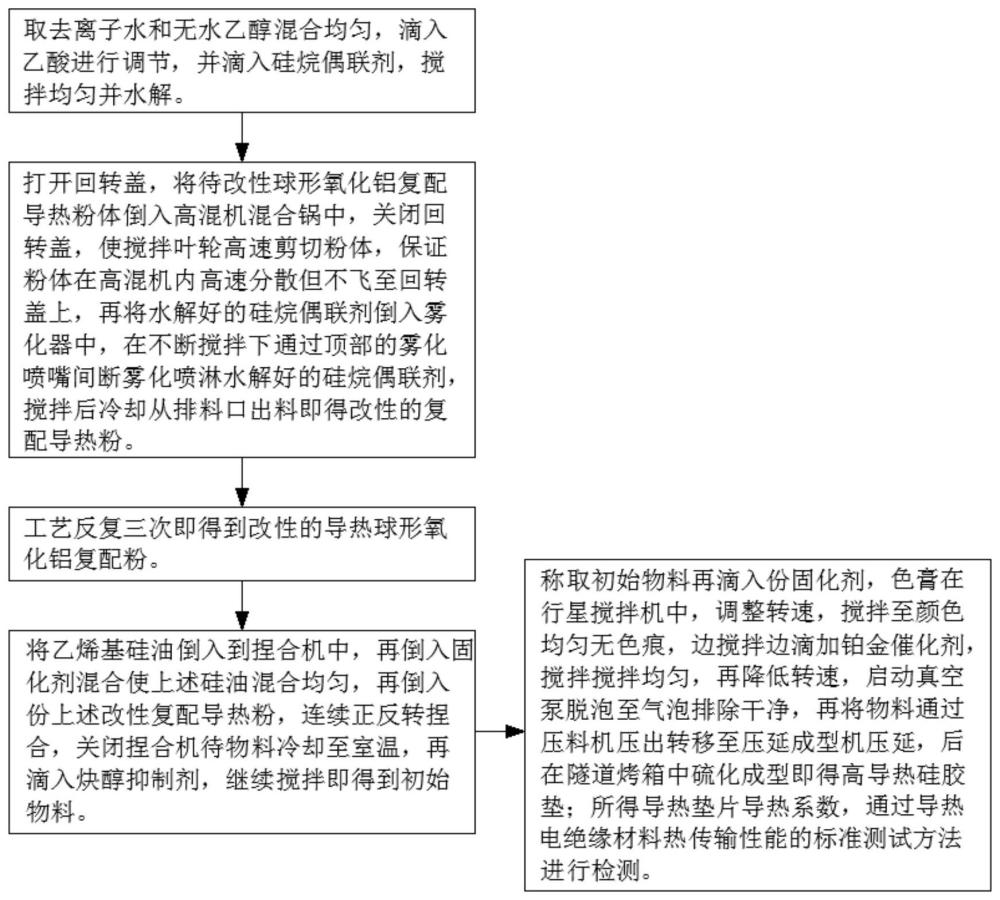

16、步骤一:硅烷偶联剂的水解

17、取去离子水和无水乙醇以10:1混合均匀,滴入乙酸调节ph值至3~5,滴入粉体(w%)的0.3-0.6%的硅烷偶联剂,搅拌均匀水解时长为5-30min;

18、ph值可通过目前现有的酸度计或其他酸度检测设备进行检测,能够直接出检测结果;

19、步骤二:粉体在高速加热式混合机中改性

20、打开回转盖,将待改性球形氧化铝复配导热粉体(70μm:40μm:

21、5μm=3:2:2)倒入高混机混合锅中,关闭回转盖,调整转速至650-1100r/min,而高速加热混合机体积为100l,不同体积的高速混合机设置转速不同,使搅拌叶轮高速剪切粉体,保证粉体在高混机内高速分散但不飞至回转盖上,升温至110-150℃,再将水解好的硅烷偶联剂倒入雾化器中,在不断搅拌下通过顶部的雾化喷嘴间断雾化喷淋水解好的硅烷偶联剂,搅拌时间45-60min,后冷却从排料口5出料即得改性的复配导热粉;

22、步骤三:重复步骤

23、将步骤二中的步骤重复三次,可在每次中进行调整,从而保证材料的混合程度提高;随后通过电镜仪器对改性的复配导热粉进行扫描,合成为电镜扫描图;

24、步骤四:原料混合

25、将50cps和300cps乙烯基硅油各50份倒入到捏合机中,再倒入0.5-1.5份固化剂混合5-10min使硅油混合均匀,再倒入2200-3000份改性复配导热粉,连续正反转捏合45-90min,关闭捏合机待物料冷却至室温,再滴入0.04-0.08份炔醇抑制剂,继续搅拌15-30min即得到初始物料;

26、步骤五:合成硅胶垫

27、称取步骤四内得到的初始初始物料100份再滴入0.3-1份固化剂,随后将0.4-0.8份色膏在行星搅拌机中,调整转速25-45rpm,搅拌15-30min至颜色均匀无色痕,调整转速至45-60rpm,边搅拌边滴加0.1-0.3份铂金催化剂,搅拌10-15min搅拌均匀,再降低转速10-15rpm,启动真空泵脱泡5-10min至气泡排除干净,再将物料通过压料机压出转移至压延成型机压延,后在隧道烤箱中硫化成型即得高导热硅胶垫;所得导热垫片导热系数,通过导热电绝缘材料热传输性能的标准测试方法进行检测,实测有8.13w/(m·k)。

28、作为本发明的优选技术方案,混合锅中设有折流板,能够用来调节原料的流向,且混合锅左侧设有排料口用来传输已经加工完毕的原料,并且混合锅底部童工机座与驱动电机进行连接,从而传输动力,且混合锅右侧设有气缸。

29、与现有技术相比,本发明的有益效果是:通过相同改性剂量进行多次改性提高粉体包覆率,提高粉体和硅油的相容性,提高粉体在硅油中的填充比例,进而达到更高的导热系数,且通过对导热填料的表面改性,能够把活性的有机官能团接到导热填料表面,以改变其固有的亲水性,提高导热填料与有机聚合物的相容性和分散性;

30、进一步的,通过高速加热混合机内部机构的设置,使得该设备在进行原料制作时,可以更加的方便,从而增加了该硅胶垫在制作时的便利性,且通过在高速加热混合机上设置雾化器和雾化喷嘴等机构,能够使高速加热混合机在水解硅烷偶联剂时更加的方便。

- 还没有人留言评论。精彩留言会获得点赞!