一种湿粕脱溶系统的制作方法

本技术涉及食用油脂加工设备,具体地讲,是涉及一种湿粕脱溶系统。

背景技术:

1、湿粕是制油物料在浸出车间提油后的产出品,由于其中还含有溶剂,需要进行脱溶处理来降低粕中溶剂的含量,既可以获得品质较好的粕产品,又可以回收溶剂再利用。传统的湿粕脱溶方法是自然重力淋干,即是将湿粕放置于格栅装置上,利用较长时间的放置使溶剂自动脱离并收集,主要缺点是效率较低,并且出料粕中的溶剂含量可能会比较高,还需要进一步烘干处理,导致能耗增加并影响粕产品的理化指标。因此亟需改进。

技术实现思路

1、针对上述现有技术存在的问题,本实用新型提供一种脱溶效率高、效果好且节能的湿粕脱溶系统。

2、为了实现上述目的,本实用新型采用的技术方案如下:

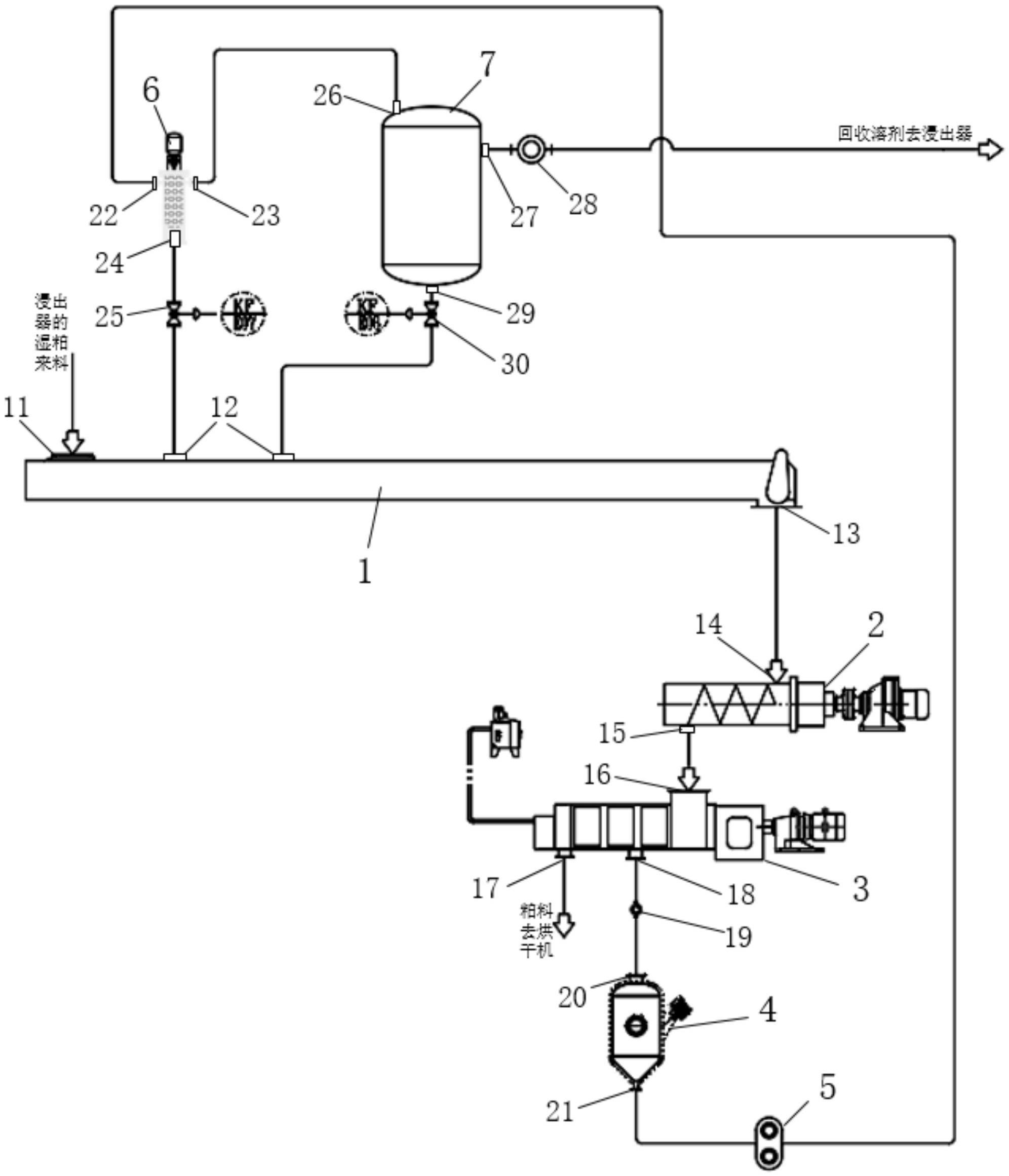

3、一种湿粕脱溶系统,包括用于接收浸出器的湿粕来料的送料输送机,入口与送料输送机出口对接的过渡输送机,入口与过渡输送机出口对接的快速脱溶机,与快速脱溶机的出液口对接的均质罐,设置于均质罐的出口管线上的工艺泵,与均质罐的出口管线连通的固液分离机,以及与固液分离机的出液口对接的集液分离器,其中,所述快速脱溶机的出粕口对接后端粕烘干机,所述均质罐将混有杂质的溶剂均匀混合后通过工艺泵送至固液分离机,所述固液分离机对混有杂质的溶剂进行初分离,分离出的溶剂液体物质进入集液分离器进行细分离,所述固液分离机和集液分离器分离出杂质均排入送料输送机进行再利用。

4、具体地,所述送料输送机为直线通道式输送机,其进料口与前置工序的浸出器出口对接,其通道上设置有分别对接的固液分离机和集液分离器的回料口。

5、具体地,所述过渡输送机采用螺旋送料机,其入口通过管线与送料输送机出口连通,其出口通过管线与快速脱溶机入口连通,用于将湿粕均匀输入快速脱溶机。

6、具体地,所述快速脱溶机采用螺旋挤压脱水机,其出液口通过液体管线与均质罐连通,该液体管线上设有第一排液阀,在从过渡输送机均匀接收湿粕物料后进行螺旋传输挤压脱水,将湿粕中含有的大部分溶剂挤压排出并定时输送至均质罐,此时输入均质罐的液体为含有一定量粕料杂质的溶剂,湿粕被挤出大部分溶剂后剩余的粕料由快速脱溶机的出粕口排出。

7、具体地,所述均质罐采用固液混合均质器,其出口通过液体管线与固液分离机连通,用于通过搅拌动力将溶剂中含有的粕料杂质均匀分散到溶剂液体中,以便于输送避免杂质在管线中沉积。

8、具体地,所述固液分离机采用离心式分离机,分离出的溶剂液体由其出液口通过液体管线输入至集液分离器,分离剩余的含有粗粕料杂质的液体由其固体出口通过回收管线输入至送料输送机的一个回料口,该回收管线上设有第一回料阀。

9、具体地,所述集液分离器采用过滤式分离器,分离出的干净溶剂由其出液口通过液体管线输入至浸出器重新利用,该液体管线上设置有第二排液阀,分离剩余的细粕料杂质由其固体出口通过回收管线输入至送料输送机的另一个回料口,该回收管线上设有第二回料阀。

10、与现有技术相比,本实用新型具有以下有益效果:

11、(1)本实用新型对传统湿粕脱溶工艺系统进行改进,采用自动化设备对浸出器产生的湿粕进行脱溶处理,提高了湿粕脱溶效率和脱溶效果,减少后端进一步对粕料进行烘干处理的工序和能耗,并提升了粕料产品的理化指标,而且采用分离设备充分回收溶剂,节省了脱溶物料资源。本实用新型设计巧妙,使用方便效率高,获得的产品品质好,适于在湿粕脱溶中应用。

12、(2)本实用新型通过过渡输送机将湿粕均匀输入快速脱溶机进行高效率的溶剂脱出处理,提高了湿粕脱溶过程的稳定性,保证了整个工艺过程的可靠性和连续性运转。

13、(3)本实用新型考虑到脱溶机与分离装置之间的管线距离,采用均质罐对脱溶回收的含杂质溶剂进行均质处理,避免了杂质在回收阶段的传输过程中沉积而影响溶剂回收效率和性能。

14、(4)本实用新型对溶剂回收的分离装置采用两段式分离结构设计,先通过固液分离机分离出粗粕料杂质,再通过集液分离器分离出细粕料杂质,提高了回收溶剂的洁净度,保证了回收溶剂的品质,有效地实现了资源回用,并且将分离出的杂质再返回到输送的湿粕物料中再次充分利用,达到了物料完全利用的效果,符合节能减排的技术要求。

技术特征:

1.一种湿粕脱溶系统,其特征在于,包括用于接收浸出器的湿粕来料的送料输送机,入口与送料输送机出口对接的过渡输送机,入口与过渡输送机出口对接的快速脱溶机,与快速脱溶机的出液口对接的均质罐,设置于均质罐的出口管线上的工艺泵,与均质罐的出口管线连通的固液分离机,以及与固液分离机的出液口对接的集液分离器,其中,所述快速脱溶机的出粕口对接后端粕烘干机,所述均质罐将混有杂质的溶剂均匀混合后通过工艺泵送至固液分离机,所述固液分离机对混有杂质的溶剂进行初分离,分离出的溶剂液体物质进入集液分离器进行细分离,所述固液分离机和集液分离器分离出杂质均排入送料输送机进行再利用。

2.根据权利要求1所述的湿粕脱溶系统,其特征在于,所述送料输送机为直线通道式输送机,其进料口与前置工序的浸出器出口对接,其通道上设置有分别对接的固液分离机和集液分离器的回料口。

3.根据权利要求2所述的湿粕脱溶系统,其特征在于,所述过渡输送机采用螺旋送料机,其入口通过管线与送料输送机出口连通,其出口通过管线与快速脱溶机入口连通,用于将湿粕均匀输入快速脱溶机。

4.根据权利要求3所述的湿粕脱溶系统,其特征在于,所述快速脱溶机采用螺旋挤压脱水机,其出液口通过液体管线与均质罐连通,该液体管线上设有第一排液阀,在从过渡输送机均匀接收湿粕物料后进行螺旋传输挤压脱水,将湿粕中含有的大部分溶剂挤压排出并定时输送至均质罐,此时输入均质罐的液体为含有一定量粕料杂质的溶剂,湿粕被挤出大部分溶剂后剩余的粕料由快速脱溶机的出粕口排出。

5.根据权利要求4所述的湿粕脱溶系统,其特征在于,所述均质罐采用固液混合均质器,其出口通过液体管线与固液分离机连通,用于通过搅拌动力将溶剂中含有的粕料杂质均匀分散到溶剂液体中,以便于输送避免杂质在管线中沉积。

6.根据权利要求5所述的湿粕脱溶系统,其特征在于,所述固液分离机采用离心式分离机,分离出的溶剂液体由其出液口通过液体管线输入至集液分离器,分离剩余的含有粗粕料杂质的液体由其固体出口通过回收管线输入至送料输送机的一个回料口,该回收管线上设有第一回料阀。

7.根据权利要求6所述的湿粕脱溶系统,其特征在于,所述集液分离器采用过滤式分离器,分离出的干净溶剂由其出液口通过液体管线输入至浸出器重新利用,该液体管线上设置有第二排液阀,分离剩余的细粕料杂质由其固体出口通过回收管线输入至送料输送机的另一个回料口,该回收管线上设有第二回料阀。

技术总结

本技术公开了一种湿粕脱溶系统,包括用于接收浸出器的湿粕来料的送料输送机,入口与送料输送机出口对接的过渡输送机,入口与过渡输送机出口对接的快速脱溶机,与快速脱溶机的出液口对接的均质罐,设置于均质罐的出口管线上的工艺泵,与均质罐的出口管线连通的固液分离机,以及与固液分离机的出液口对接的集液分离器。本技术对传统湿粕脱溶工艺系统进行改进,采用自动化设备对浸出器产生的湿粕进行脱溶处理,提高了湿粕脱溶效率和脱溶效果,减少后端进一步对粕料进行烘干处理的工序和能耗,并提升了粕料产品的理化指标,而且采用分离设备充分回收溶剂,节省了脱溶物料资源。

技术研发人员:高浩云

受保护的技术使用者:陕西正泉粮农科技有限公司

技术研发日:20230412

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!