一种砜聚合物树脂的制备方法与流程

本发明属于高分子聚合物合成领域,具体涉及一种砜聚合物树脂的制备方法。

背景技术:

1、砜聚合物是一种性能杰出、使用范围广泛高温工程塑料,在高端电子、水处理、医用耗材、以及航空材料等领域具有广泛的应用。

2、砜聚合物树脂的的制备方法通常由双酚单体和二氯二苯砜在强极性非质子溶剂中通过亲核反应进行逐步聚合,生成聚合物溶液,再通过除盐、析出、洗涤等一系列后处理工序,得到成品树脂。在聚合的过程中,由于采用溶液聚合工艺,因此不可避免地发生各种有害副反应,产生包括二甲氨基副产物、环聚体等有机杂质,严重影响树脂本身的性能。同时,溶液聚合受限于溶剂的极性以及副产物水的排除难度,需要额外加入一定量的带水剂(通常是非极性芳族烃类溶剂),聚合速度受到一定的限制,反应时间较长。另外,由于溶剂的使用,反应后包括溶剂回收、产品提纯等处理工序繁杂。

3、现有技术已有报道一些在溶液聚合工艺基础上进行有限措施改善上述缺陷的方法。例如,专利cn111072965a通过调节反应溶剂(dmac)用量找到聚合反应的最适浓度范围,以及通过改变加料顺序,从而降低环二聚体的产生量;专利cn111072965a通过将釜内压力提高至2~3mpa,避免了带水溶剂的使用以及带来的一系列后处理问题;专利cn109354686a采用成盐-聚合两步法工艺,控制精确等摩尔比聚合,缩短了聚合时间。

4、然而,以上各种方法均是在溶剂法的基础进行改进和优化,没有从根本上解决溶剂法的本质缺陷。

5、开发一种新的砜聚合物的制备方法,以从本质上解决现有溶剂法的各种缺陷,具有十分重要的意义。

技术实现思路

1、本发明提供了一种砜聚合物树脂的制备方法,所述方法通过单体直接进行反应挤出,完全避免了有机溶剂的使用,从而避免了溶剂法合成砜聚合物的各种弊端。

2、为实现本发明目的,本技术提供如下技术方案:

3、一种砜聚合物树脂的制备方法,包括以下步骤:

4、(1)将双酚单体的碱金属盐与二氯二苯砜单体混合均匀;

5、(2)将混合单体和钝化组分注入双螺杆挤出机中挤出,得到粗树脂;

6、(3)将粗树脂进行破碎、洗涤、干燥,得到树脂。

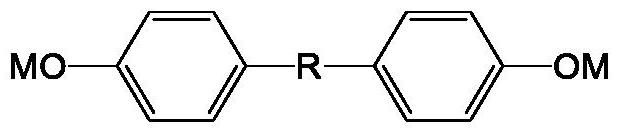

7、本发明上述步骤(1)中,双酚单体的碱金属盐为具有以下结构式的化合物:

8、

9、其中,m为碱金属,优选k、na;r为有机基团,包括异丙基、砜基、-ch2-,羰基、氧原子等,或直接σ键相连,优选异丙基和砜基;

10、双酚单体的碱金属盐对水分、空气敏感,不易保存,通常情况下通过现制现用进行备料。双酚单体的碱金属盐的制备有多种成熟工艺为业内所周知,本发明不限定其制备方法及工艺。

11、本发明所述步骤(1)中,双酚单体的碱金属盐与二氯二苯砜单体的摩尔比为(0.980~0.999):1,优选(0.990~0.998):1。由于二氯二苯砜单体过量,在聚合反应后期,聚合度因氯端基过剩而自动终止,和双酚单体过量相比,可以避免副反应增多,必须额外加入封端剂封端的问题,简化了制备工艺。另外,通过调节该摩尔比,可以实现控制产品分子量的目的。

12、本发明所述步骤(1)中,双酚单体的碱金属盐与二氯二苯砜单体的混合可以采用事先混合后,混合物直接投料,也可以在挤出机喂料时,两者分别喂料,在挤出机送料段进行混合。事先混合可采用常规的混料设备如逆流混料机等。

13、本发明所述步骤(2)中,钝化组分为具有下列结构的化合物:

14、

15、其中,r1、r2相同或不同,分别选自苯环或3个碳原子以上的饱和烷基,n=1~100,优选n=20~70;

16、其中,钝化组分占投料总质量的1~20%,优选5~10%;

17、双酚单体的碱金属盐的活性很高,在螺杆的高温剪切下直接与二氯二苯砜单体接触,发生快速的聚合反应,短时间产生大量反应热,容易导致链转移、交联甚至聚合物焦化等不期望的副反应,所获产品质量较差。因此,为了钝化、减慢聚合单体的反应活性,需要加入一定成分的第三组分,起到延缓聚合速度的作用。

18、申请人通过大量的研究发现采取上述结构的钝化组分可以有效地缓解反应挤出过程中的爆聚问题,并且最终的产品质量没有下降。

19、本发明上述步骤(2)中,双螺杆挤出机的长径比为(60~90):1,优选(70~80):1。并且,双螺杆挤出机包括送料段、压缩段、聚合段和塑化段。

20、在本发明上述步骤(2)中,送料段温度为20~60℃,压缩段温度为:100~140℃,聚合段温度为:200~280℃,塑化段温度为:300~320℃。反应挤出实施时,双酚单体的碱金属盐与二氯二苯砜单体的固体混合物在送料段完成初步的混合、压缩,并且进行单体的预热,在压缩段时,单体之间通过进一步的压缩,使固体料相互直接接触,并且在挤压摩擦的过程中产生的热量使二氯二苯砜单体融化,与双酚单体的碱金属盐形成固液两相,从而发生预聚反应。在聚合段,主要发生的预聚体的链增长过程,伴随着剩余的单体接入链节,聚合度不断增长,熔体粘度不断上升。在塑化段,聚合物的聚合度和粘度还会有少量增长,反应单体几乎全部消耗,树脂熔体和副产物盐以及保护期在塑化段相互混合,最终形成不透明的多孔泡沫状固体出料,即粗树脂。

21、需要指出的是,在本发明上述步骤(2)中,送料段、压缩段、聚合段和塑化段的作用没有严格的分界线,长度比例也没有严格的限定,各段所实现的功能互有交叉。通过调整各段的螺纹结构,长度比例等参数,可以得到不同性能的差异化产品。

22、在本发明所述步骤(2)中,需要通入反应惰性气体,反应惰性气体为氮气、二氧化碳、氦气、氖气、氩气。

23、作为优选的方案之一,在反应挤出实施之前,预先用反应惰性气体对螺杆挤出机内腔进行气体置换,使挤出反应在反应惰性气体氛围中进行,可以获得透明度的色泽更好的树脂产品;

24、作为优选的方案之一,在反应挤出实施时,在送料段、压缩段和聚合段采用较低流量的反应惰性气体保护,目的是使单体物料充分进行混合,而在塑化段采用较高流量的保护气体,目的是使聚合物有充分的气孔数量和比例,以便后续进行粉碎和洗涤。

25、在本发明所述方法中,通过综合调节挤出机的转速、进料速度、螺杆温度以及保护气体流速等工艺参数,可以控制最终树脂的性能差异,制备不同类型及应用的产品。

26、作为优选的方案之一,在挤出机的聚合段反应惰性气体的流量为0.05~0.5l/min,优选0.1~0.2l/min。

27、作为优选的方案之一,在挤出机的塑化段反应惰性气体的流量为0.2~1.0l/min,优选0.5~0.8l/min。

28、在本发明所述步骤(3)中,粗树脂破碎后的细度为200~800μm,优选500~600μm。粗树脂的破碎可以采用行业内通用的粉碎方案或设备,本发明不对此进行限定。破碎的目的一是将大块的固体料切碎成细小均匀的粉末,在洗涤过程中可以更好地去除副产物盐等杂质,二是方便后续的输送、包装、二次挤出等工序的操作。

29、在本发明所述步骤(3)中,洗涤液为甲醇、乙醇、乙酸甲酯、乙酸乙酯、四氢呋喃、乙腈的一种或多种配制成的水溶液,浓度为20~70wt%,优选50~60wt%;洗涤的目的是洗除树脂中残留的副产物盐、以及残留单体、小分子副产物等微量有机杂质。洗涤液的水用于溶解无机盐,而溶剂成分可以萃取上述有机杂质。需要强调的是,由于采用无溶剂本体聚合工艺,上述有机杂质的含量极少,达到洗涤要求的难度不高。本发明对洗涤的设备、温度、次数等均无特别的限制。

30、在本发明所述步骤(3)中,最后一遍洗涤采用纯水。纯水洗涤的目的是为了洗除前几次洗涤的有机溶剂,进一步提高树脂的纯度。

31、在本发明上述步骤(3)中,可采用行业通用的干燥手段和设备进行树脂的干燥,本发明对干燥工艺无特别的限制。

32、本发明至少具有以下积极效果:

33、本发明采用单体直接进行本体聚合,避免了有机溶剂的使用,以及由此带来的各种副反应,提高了产品品质;

34、本发明采用加入钝化组分的方法,有效解决了反应挤出中,单体活性过高导致爆聚及副反应的问题;

35、本发明采用双氯单体过量的实施工艺,避免了聚合结束必须额外加入封端剂封端的问题,简化了制备工艺;

36、本发明采用双螺杆反应挤出的制备工艺,属于一种连续反应工艺,实施方法简单易行,生产效率高,设备占地少,生产三废少,具有较高的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!