一种改性橡胶和纤维共混改性的聚苯硫醚复合材料及其制备工艺的制作方法

本发明涉及改性聚苯硫醚复合材料的制备,尤其涉及一种改性橡胶和纤维共混改性的聚苯硫醚复合材料及其制备工艺。

背景技术:

1、聚苯硫醚(pps)是性价比最高的特种工程塑料之一,由于在电绝缘材料,导电材料,阻燃材料,摩擦材料,耐热材料和聚合物合金等领域有着广泛的应用而逐渐成为研究热点。pps是一种主链结构由苯环及硫原子交替排列组成的高性能热塑性树脂,具有优异的耐高温、耐辐射、耐腐蚀、阻燃、高模量等特性,在电子电气、汽车工业、机械行业以及化工等领域具有广泛的应用。然而纯的pps存在延展性低、韧性差、不易成型等缺陷。因此,为了提高pps的力学性能和成型性,现有在应用pps时通常对其进行改性。

2、目前,最常见的改性工艺是在pps中引入橡胶和纤维,虽然能提高pps的性能,但存在以下问题:其一,现有的利用橡胶改性的聚苯硫醚复合材料由于橡胶本身强度低,抗老化性能和耐磨性能差,所以当其用于改性聚苯硫醚时,会影响所得复合材料的力学性能;其二,通过橡胶与纤维复合对聚苯硫醚进行改性时,橡胶与纤维的复合能力较弱,导致橡胶和纤维在聚苯硫醚中进行作用时的分散性能差,进而影响所得复合材料的性能。因此,本领域亟需发展一种力学性能和成型性能均优异的橡胶和纤维共混改性聚苯硫醚的复合材料。

技术实现思路

1、本发明的目的为提供一种改性橡胶和纤维共混改性的聚苯硫醚复合材料及其制备工艺,以解决现有通过橡胶和纤维对聚苯硫醚进行改性的技术方案存在强度低,抗老化性差,耐磨性差,且橡胶和纤维在聚苯硫醚中分散不均匀的问题。

2、为了达到上述目的,本发明采用如下技术方案:

3、本发明提供了一种改性橡胶和纤维共混改性的聚苯硫醚复合材料,由包含如下质量份数的原料制备得到:

4、聚苯硫醚50~70份、改性橡胶20~40份、玻璃纤维15~25份、碳纤维15~25份、增容剂1.5~3份、润滑剂1.5~2.5份、硅烷偶联剂1~2份;

5、所述改性橡胶的制备,包括如下步骤:

6、s1、将丁苯橡胶和过氧化二异丙苯进行硫化,得硫化后的丁苯橡胶;

7、s2、将硫化后的丁苯橡胶、纳米氧化锌、单体、硅烷偶联剂、乳化剂、聚乙二醇和水混合,进行乳化聚合反应,得到半成品;

8、s3、将半成品和抗氧剂进行挤出造粒,得到改性橡胶。

9、作为优选,所述玻璃纤维为无碱玻璃纤维,玻璃纤维的直径为15~25μm;所述碳纤维的直径为5~8μm;所述增容剂为聚烯烃接枝马来酸酐;所述润滑剂为硬脂酸锌和/或硬脂酸钙。

10、作为优选,所述步骤s1中,丁苯橡胶和过氧化二异丙苯的质量比为1:0.01~0.04;硫化的温度为150~170℃,硫化的时间为20~40min。

11、作为优选,所述步骤s2中,单体为甲基丙烯酸甲酯和丙烯酸乙酯,甲基丙烯酸甲酯和丙烯酸乙酯的质量比为1:1~2;乳化剂为十二烷基硫酸钠和壬基酚聚氧乙烯醚,十二烷基硫酸钠和壬基酚聚氧乙烯醚的质量比为1~2:1;纳米氧化锌、单体、硅烷偶联剂、乳化剂、聚乙二醇和水的质量体积比为0.5~2g:25~35g:1~2g:3~5g:0.5~2g:30~45ml;纳米氧化锌和丁苯橡胶的质量比为0.01~0.04:1。

12、作为优选,所述步骤s2中,乳化聚合反应在氮气氛围下进行;乳化聚合反应包括先进行低温乳化反应,后进行高温乳化自聚反应;低温乳化反应的温度为80~90℃,低温乳化反应的时间为2~4h;高温乳化自聚反应的温度为90~100℃,高温乳化自聚反应的时间为1~3h;

13、作为优选,所述步骤s2中,在进行低温乳化反应时,向低温乳化反应体系中加入过硫酸钾,过硫酸钾的用量为乳化剂质量的2~5%。

14、作为优选,所述步骤s3中,抗氧剂为三(壬基酚)亚磷酸酯、三(2,4-二叔丁基苯基)亚磷酸酯和亚磷酸三壬酯中的一种或多种;丁苯橡胶和抗氧剂的质量比为1:0.03~0.06;挤出造粒的温度为150~170℃。

15、本发明还提供了所述改性橡胶和纤维共混改性的聚苯硫醚复合材料的制备方法,包括如下步骤:

16、将聚苯硫醚、改性橡胶、增容剂、润滑剂和硅烷偶联剂熔融共混,后向其中加入玻璃纤维和碳纤维进行挤出造粒,得到改性橡胶和纤维共混改性的聚苯硫醚复合材料。

17、作为优选,所述熔融共混的温度为190~240℃,熔融共混的时间为30~50min。

18、作为优选,所述挤出造粒的温度为260~320℃。

19、经由上述的技术方案可知,与现有技术相比,本发明有益效果如下:

20、(1)本发明通过改性橡胶和纤维对聚苯硫醚进行复合改性,其中改性橡胶为甲基丙烯酸甲酯、丙烯酸乙酯、纳米氧化锌所组成的乳液聚合体系对丁苯橡胶的改性,可实现甲基丙烯酸甲酯与丁苯橡胶的互穿交联网络,同时乳液聚合体系可实现纳米氧化锌填料在丁苯橡胶中的分散均匀性,可显著提高橡胶的性能。另外,丁苯橡胶中甲基丙烯酸甲酯的存在,可显著提高纤维与丁苯橡胶的结合强度,进一步提高改性橡胶和纤维复合对聚苯硫醚进行改性的性能,显著增强了所得复合材料的性能;

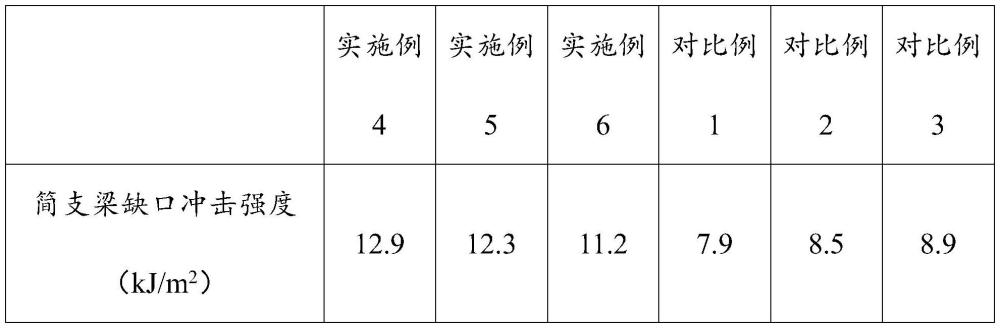

21、(2)本发明所得改性橡胶和纤维共混改性的聚苯硫醚复合材料的简支梁缺口冲击强度达到了11.2~12.9kj/m2,弯曲强度达到了285~302mpa,拉伸强度达到了201~232mpa,热变形温度达到了291~325℃,密度仅为1.48~1.6g/cm3;

22、(3)本发明所述制备工艺简单,无需采用大型设备,适宜大范围推广应用。

技术特征:

1.一种改性橡胶和纤维共混改性的聚苯硫醚复合材料,其特征在于,由包含如下质量份数的原料制备得到:

2.根据权利要求1所述改性橡胶和纤维共混改性的聚苯硫醚复合材料,其特征在于,所述玻璃纤维为无碱玻璃纤维,玻璃纤维的直径为15~25μm;所述碳纤维的直径为5~8μm;所述增容剂为聚烯烃接枝马来酸酐;所述润滑剂为硬脂酸锌和/或硬脂酸钙。

3.根据权利要求1所述改性橡胶和纤维共混改性的聚苯硫醚复合材料,其特征在于,所述步骤s1中,丁苯橡胶和过氧化二异丙苯的质量比为1:0.01~0.04;硫化的温度为150~170℃,硫化的时间为20~40min。

4.根据权利要求3所述改性橡胶和纤维共混改性的聚苯硫醚复合材料,其特征在于,所述步骤s2中,单体为甲基丙烯酸甲酯和丙烯酸乙酯,甲基丙烯酸甲酯和丙烯酸乙酯的质量比为1:1~2;乳化剂为十二烷基硫酸钠和壬基酚聚氧乙烯醚,十二烷基硫酸钠和壬基酚聚氧乙烯醚的质量比为1~2:1;纳米氧化锌、单体、硅烷偶联剂、乳化剂、聚乙二醇和水的质量体积比为0.5~2g:25~35g:1~2g:3~5g:0.5~2g:30~45ml;纳米氧化锌和丁苯橡胶的质量比为0.01~0.04:1。

5.根据权利要求3或4所述改性橡胶和纤维共混改性的聚苯硫醚复合材料,其特征在于,所述步骤s2中,乳化聚合反应在氮气氛围下进行;乳化聚合反应包括先进行低温乳化反应,后进行高温乳化自聚反应;低温乳化反应的温度为80~90℃,低温乳化反应的时间为2~4h;高温乳化自聚反应的温度为90~100℃,高温乳化自聚反应的时间为1~3h。

6.根据权利要求5所述改性橡胶和纤维共混改性的聚苯硫醚复合材料,其特征在于,所述步骤s2中,在进行低温乳化反应时,向低温乳化反应体系中加入过硫酸钾,过硫酸钾的用量为乳化剂质量的2~5%。

7.根据权利要求6所述改性橡胶和纤维共混改性的聚苯硫醚复合材料,其特征在于,所述步骤s3中,抗氧剂为三(壬基酚)亚磷酸酯、三(2,4-二叔丁基苯基)亚磷酸酯和亚磷酸三壬酯中的一种或多种;丁苯橡胶和抗氧剂的质量比为1:0.03~0.06;挤出造粒的温度为150~170℃。

8.权利要求1~7任一项所述改性橡胶和纤维共混改性的聚苯硫醚复合材料的制备方法,其特征在于,包括如下步骤:

9.根据权利要求8所述改性橡胶和纤维共混改性的聚苯硫醚复合材料的制备方法,其特征在于,所述熔融共混的温度为190~240℃,熔融共混的时间为30~50min。

10.根据权利要求9所述改性橡胶和纤维共混改性的聚苯硫醚复合材料的制备方法,其特征在于,所述挤出造粒的温度为260~320℃。

技术总结

本发明属于改性聚苯硫醚复合材料的制备技术领域,本发明公开了一种改性橡胶和纤维共混改性的聚苯硫醚复合材料及其制备工艺。所述改性橡胶和纤维共混改性的聚苯硫醚复合材料,由包含如下质量份数的原料制备得到:聚苯硫醚50~70份、改性橡胶20~40份、玻璃纤维15~25份、碳纤维15~25份、增容剂1.5~3份、润滑剂1.5~2.5份、硅烷偶联剂1~2份。本发明通过改性橡胶和纤维对聚苯硫醚进行复合改性,其中改性橡胶为甲基丙烯酸甲酯、丙烯酸乙酯、纳米氧化锌所组成的乳液聚合体系对丁苯橡胶的改性。丁苯橡胶中甲基丙烯酸甲酯的存在,可显著提高纤维与丁苯橡胶的结合强度,显著增强了所得复合材料的性能。

技术研发人员:林显达,林良云,叶观伦,张坤茂,陈永达,吴耀荣,龙宇峰,卢晓璇

受保护的技术使用者:广州市鹏云工程塑料有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!