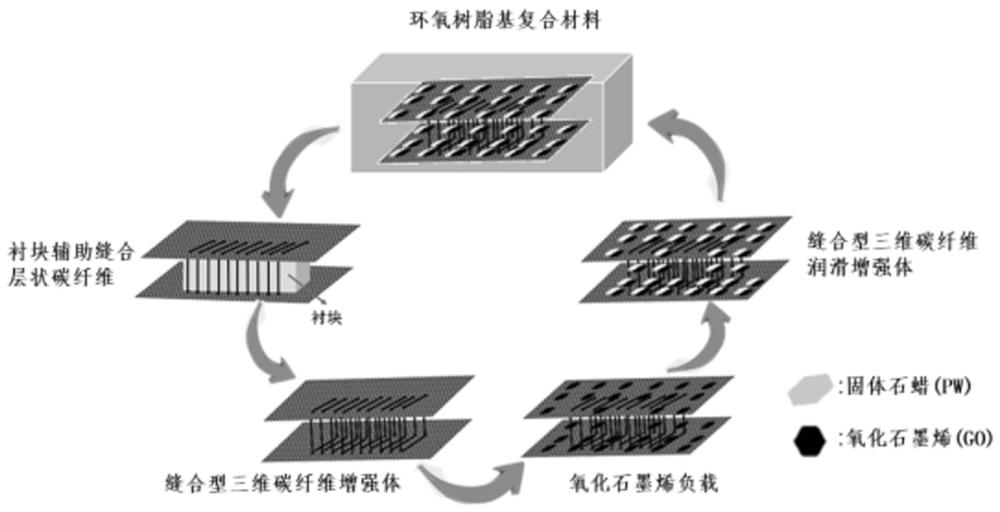

环氧树脂基缝合型三维碳纤维润滑复合材料及其制备方法

本发明涉及高分子复合材料的制备,具体的说是一种环氧树脂基缝合型三维碳纤维润滑复合材料及其制备方法。

背景技术:

1、环氧树脂(ep)作为一种常见的热固性树脂,具有一系列优异的性能,如高抗拉强度、高附着力、耐磨性、耐腐蚀性等。已被广泛研究并应用于机械设备制造和工业生产等领域。然而,固化后ep的三维交联网络结构导致其脆性升高,抗疲劳性能降低,作为摩擦学滑动元件的应用受到限制。采用向环氧树脂基体中引入刚性纳米颗粒的方法会使纯聚合物的强度和韧性显著提高。同时,使用特殊的添加剂会获得更好的机械和减摩效果。然而,环氧树脂中加入纳米粒子添加剂后,时常会发生填料团聚的现象,而内部颗粒的团聚会导致复合材料力学性能严重退化。

2、石墨烯作为一种二维层状纳米润滑材料,具有高的比表面积以及优异的力学性能,这些独特的性质使得石墨烯被认为是一种高效的改性填料,但是随着石墨烯添加量的增加,石墨烯在基体材料中的均匀分散程度,会导致复合材料力学性能降低,也会影响材料的摩擦学性能。

3、纤维增强树脂材料技术比较成熟,是改善树脂性能最常用的方法之一。但常规的纤维增强树脂材料多为二维层状结构,二维层状结构的纤维增强树脂材料在一定程度上并不能解决多项填料在基体中的分散问题。

4、因此,如何对现有的二维结构纤维增强树脂材料进行结构改进,使其能够较好地实现多种填料在基体内的较好分散,并显著提高成品材料的力学性能具有重要意义。

技术实现思路

1、本发明的技术目的为:提供一种环氧树脂基缝合型三维碳纤维润滑复合材料及其制备方法,该复合材料的内部具有通过缝合技术制备得到的缝合型三维碳纤维增强体,其三维结构特点不仅有效增强了成品复合材料的整体性、层间剪切强度和断裂韧性等力学性能,还为润滑添加剂氧化石墨烯和固体石蜡提供了较多的负载点位,从而很好地解决了后续负载的氧化石墨烯填料和固体石蜡在环氧树脂基体中的团聚问题,并显著提高了成品复合材料的拉伸强度、拉伸模量、减摩润滑等力学性能。

2、为实现上述目的,本发明采取了以下技术方案:环氧树脂基缝合型三维碳纤维润滑复合材料,该复合材料由质量百分比为80~90%环氧树脂基体和10~20%的缝合型三维碳纤维润滑增强体复合而成,且缝合型三维碳纤维润滑增强体呈骨架状支撑、填充在环氧树脂基体的内部,所述的缝合型三维碳纤维润滑增强体是由至少两片上下平行设置的二维层状碳纤维通过碳纤维绳缝制成三维结构后,表面负载氧化石墨烯和固体石蜡后制得。

3、进一步的,所述的缝合型三维碳纤维润滑增强体中氧化石墨烯和固体石蜡的表面负载质量比为1:(1-5)。

4、进一步的,所述固体石蜡的熔点为52~54℃。

5、进一步的,所述环氧树脂基体中的环氧树脂为e-51环氧树脂。

6、进一步的,所述二维层状碳纤维的密度为200g/m2,碳纤维绳的直径为0.2mm。

7、环氧树脂基缝合型三维碳纤维润滑复合材料的制备方法,包括以下步骤:

8、步骤一、制备缝合型三维碳纤维润滑增强体

9、(1)、取二维层状碳纤维先置于丙酮中进行浸泡处理30-50min,再采用去离子水对其进行多次浸泡式表面除杂,之后,将其转置于烘箱内烘干备用;

10、(2)、采用缝合技术,将步骤(1)烘干后的二维层状碳纤维利用碳纤维绳缝制成三维结构的缝合体,备用;

11、(3)、采用盐酸多巴胺和三羟甲基氨基甲烷配置成da缓冲溶液,之后,将步骤(2)制得的缝合体置于该缓冲溶液中,于不断搅拌条件下进行改性处理20-30h,然后,采用蒸馏水进行多次表面冲洗,后经烘干处理后,制得pda涂覆的缝合型三维碳纤维增强体,备用;

12、(4)、取氧化石墨烯水溶液进行超声分散处理20-40min,之后,将步骤(3)制得的pda涂覆的缝合型三维碳纤维增强体置于该分散溶液中进行静置负载处理10-15h,后经表面洗涤和烘干处理后,称取所负载氧化石墨烯质量1-5倍的固体石蜡,经高温加热融化后吸附于缝合型三维碳纤维增强体的表面,制得缝合型三维碳纤维润滑增强体,备用;

13、步骤二、制备环氧树脂基体浇铸液

14、按照质量比为20:5:(3-5)的比例,分别称取环氧树脂、固化剂和稀释剂进行搅拌混合15-30min,后经除气泡处理后,制得环氧树脂基体浇铸液,备用;

15、步骤三、制备环氧树脂基缝合型三维碳纤维润滑复合材料

16、按照成品中环氧树脂基体和缝合型三维碳纤维润滑增强体之间的质量配比,分别称取步骤二制得的环氧树脂基体浇铸液和步骤一制得的缝合型三维碳纤维润滑增强体,之后,将称取的环氧树脂基体浇铸液倒入预先固定有缝合型三维碳纤维润滑增强体的模具中进行分阶段固化,冷却至室温后,即得成品环氧树脂基缝合型三维碳纤维润滑复合材料。

17、进一步的,在步骤(1)中,每次采用去离子水进行浸泡式表面除杂的时间为5-15min,烘干时的温度为90-120℃,处理时间为10-15h。

18、进一步的,在步骤(3)中,所述da缓冲溶液的浓度为2 g/ml,烘干处理的温度为50-70℃,处理时间为5-7h;在步骤(4)中,所述氧化石墨烯水溶液的浓度为5mg/ml,烘干处理的温度为50-70℃,处理时间为5-7h。

19、进一步的,在步骤二中,所述的环氧树脂为e-51环氧树脂,固化剂为593固化剂,稀释剂为丙酮,且除气泡处理的方式为:先置于超声波发生器中进行超声处理20-40min,再进行抽真空处理。

20、进一步的,在步骤三中,所述分阶段固化的具体方式为:第一阶段室温固化20-30h,第二阶段在70-90℃烘箱中固化15-20h。

21、本发明的有益效果:

22、(1)、本发明的一种环氧树脂基缝合型三维碳纤维润滑复合材料,在成品复合材料的内部具有通过缝合技术制备得到的缝合型三维碳纤维增强体,其三维结构特点不仅有效增强了成品复合材料的层间剪切强度和断裂韧性等力学性能,还为协同润滑剂氧化石墨烯和固体石蜡提供了较多的负载点位,使负载的减摩润滑剂具有三维充分分散结构,从而很好地解决了后续负载的氧化石墨烯填料和固体石蜡在环氧树脂基体中的团聚问题,并显著提高了成品复合材料的拉伸强度、拉伸模量、减摩润滑等力学性能。

23、(2)、本发明的一种环氧树脂基缝合型三维碳纤维润滑复合材料,内部具有三维骨架式支撑结构,相较于二维层合复合材料来说,缝合型三维碳纤维增强体材料具有更好的整体性、层间剪切强度和断裂韧性。同时,缝合型三维碳纤维增强体对于实现环氧树脂基复合材料的多功能化,解决多项填料在基体中的分散问题具有重要作用。

24、(3)、本发明的一种环氧树脂基缝合型三维碳纤维润滑复合材料的制备方法,充分利用了聚多巴胺对于纤维材料的的改性能力,聚多巴胺在碱性条件下具有良好的沉积能力及自聚合能力,通过聚多巴胺对缝合型三维碳纤维增强体的表面涂覆改性,可使缝合型三维碳纤维增强体的表面具有丰富的官能团,进而有效增强碳纤维与环氧树脂基体的界面结合性能。同时,聚多巴胺对于纤维材料的改性还使氧化石墨烯可以接枝在纤维表面形成非常稳定的片层结构,氧化石墨烯的加入使得缝合型三维碳纤维增强体与环氧树脂基体之间的机械啮合作用有所提升。另外,由于固体石蜡的存在,在成品复合材料摩擦的过程中,固体石蜡会吸收摩擦热,并同时作为润滑剂逐渐出现在摩擦件表面,起到有效的减摩润滑作用。

25、(4)、本发明的一种环氧树脂基缝合型三维碳纤维润滑复合材料的制备方法,步骤简单,操作方便,仅利用常规原料,通过室温混合浇筑法即可制备得到成品复合材料。经试验测定显示:本发明制备的成品复合材料在力学性能和摩擦学性能具表现优异。相较于纯ep来说,成品复合材料的拉伸强度和拉伸模量分别提高了45.78%和17.57%以上,摩擦系数和体积磨损率分别降低了80.48% 和20.33%以上。

26、附图说明

27、图1 是是实施例2中步骤2所制得的三维结构的缝合体的sem照片;

28、图2 是实施例2中步骤4所制得的缝合型三维碳纤维润滑增强体的sem照片;

29、图3是本发明对比例3所制得的成品复合材料在摩擦工况(60n,200 r/min, 30min)下的磨损面sem照片;

30、图4为本发明实施例2所制得的成品复合材料在摩擦工况(60n,200 r/min, 30min)下的磨损面sem照片;

31、图5是本发明实施例1~4所制备的成品复合材料在摩擦工况(60n,200 r/min, 30min)下摩擦系数随时间的变化曲线图;

32、图6本发明的制备流程示意图。

- 还没有人留言评论。精彩留言会获得点赞!