一种耐油高尺寸精度道岔橡胶垫板及其制备方法与流程

本发明涉及铁路道岔扣件,尤其涉及一种耐油高尺寸精度道岔橡胶垫板及其制备方法。

背景技术:

1、道岔作为铁路组成的重大技术环节,由于两侧轨条数不同,受力变形情况复杂,其力的不平衡和位移的改变直接影响到道岔的安全使用,因此对轨道结构安全性、列车运行平稳性等均提出了更高的技术要求。

2、在铁路道岔扣件系统中,橡胶垫板是主要的减振组成部分,在保证列车运行时的平稳性、安全性及轨道结构的稳定性方面起重要作用。在道岔结构不同部位橡胶垫板尺寸不同,为减小列车在线路道岔部分运行时的晃车现象,对橡胶垫板的尺寸精度提出了较高要求。同时,道岔工作时,道岔尖轨需要横向移动,为了道岔尖轨移动灵活,经常往道岔尖轨下的滑床板上涂油润滑。滑床板上的橡胶垫板长期处于浸油环境中,耐油性能差会导致气泡、裂纹、力学性能失效等问题,严重影响行车安全。

3、因此,研制出一款尺寸精度高和耐油性能优异的长寿命道岔垫板对于铁路轨道行业具有十分重要的意义。

技术实现思路

1、本发明所要解决的技术问题是提供一种耐油高尺寸精度道岔橡胶垫板及其制备方法。

2、为解决上述问题,本发明所采取的技术方案是:

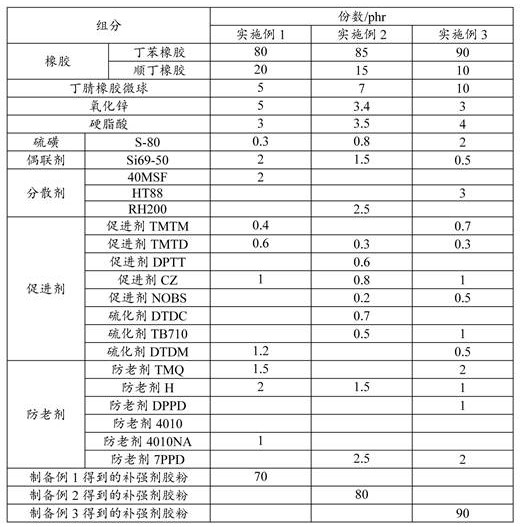

3、第一方面,提供了一种耐油高尺寸精度道岔橡胶垫板,其包括:橡胶、丁腈橡胶微球、氧化锌、硬脂酸、硫磺、偶联剂、分散剂、促进组分、防老剂和补强剂胶粉;

4、其中,所述橡胶为含量重量比为80~90:10~20的丁苯橡胶和顺丁橡胶的混合;所述补强剂胶粉为含量重量比为15~20:20~30:20~30:10~16的丁苯胶乳、中超耐磨炉法炭黑、高岭土和白炭黑的混合;所述丁腈橡胶微球为超细全硫化粉末羧基丁腈橡胶微球,羧基含量为5wt%~10wt%,所述微球的粒径为50~100nm;

5、相对于100重量份的所述橡胶,所述丁腈橡胶微球的含量为5~10份,所述氧化锌的含量为3~5份,所述硬脂酸的含量为3~4份,所述硫磺的含量为0.3~2份,所述偶联剂的含量为0.5~2份,所述分散剂的含量为2~3份,所述促进组分的含量为3~5份,优选为3~4份,所述防老剂的含量为4~6份,所述补强剂胶粉的含量为70~90份。

6、作为发明的一种实施方式,所述丁苯胶乳的固含量为48%~49%,ph为6.0~8.0;

7、所述中超耐磨炉法炭黑选自n219、n220、n231、n234、n293、n299中的至少一种;

8、所述高岭土为γ-氨丙基三乙氧基硅烷湿法改性高岭土,γ-氨丙基三乙氧基硅烷为高岭土总重量的1.5%~3%,表观密度为0.6~1.0g/cm3,所述高岭土加水配制成10%的质量浓度,ph值为8~10;表观密度为0.7~0.9g/cm3。

9、所述白炭黑中二氧化硅含量≥98%,比表面积为165~195m2/g,加水配置成5%的质量浓度,ph值为5.4~7.0。优选地,所述白炭黑中二氧化硅含量为98%,比表面积165~175m2/g,加水配置成5%的质量浓度,ph值为6.0。

10、作为发明的一种实施方式,所述丁苯橡胶中苯乙烯单元的重量百分含量为22.5%~24.5%,所述丁苯橡胶的生胶门尼粘度[ml(1+4)100℃]为47~53,挥发分≤0.40%,有机酸5.50%~6.75%;

11、所述顺丁橡胶的挥发分≤0.40%,生胶门尼粘度[ml(1+4)100℃]为45±4,灰分≤0.05%。

12、作为发明的一种实施方式,所述硫磺为硫磺母胶粒s-80;所述偶联剂为si69-50;所述分散剂为芳香烃树脂混合物,所述芳香烃树脂混合物的软化点为90~100℃,灰分≤0.5%,所述芳香烃树脂混合物选自广州金昌盛科技有限公司40msf、山东瑞祺化工有限公司ht88、郑州金山企业集团公司化工厂a78、ra-80、ra-69中的任意一种。

13、作为发明的一种实施方式,所述促进组分为含量重量比为1~1.5:1~1.5:1.2~2的秋兰姆类促进剂、次磺酰胺类促进剂和硫化剂的混合。

14、作为发明的一种实施方式,所述秋兰姆类促进剂选自促进剂tbztd、促进剂tibtd、促进剂dptt、促进剂tibtm、促进剂tot、促进剂mptd、促进剂te、促进剂tmtd、促进剂tetd、促进剂tmtm、促进剂tbtd中的至少一种;

15、所述次磺酰胺类促进剂选自促进剂cz、促进剂nobs、促进剂ns、促进剂dz、促进剂otos、促进剂tbsi、促进剂cbbs中的至少一种;

16、所述硫化剂选自硫化剂dtdc、硫化剂dpth、硫化剂tb710、硫化剂dtdm中的至少一种。

17、作为发明的一种实施方式,所述防老剂为胺类防老剂,选自防老剂tmq、防老剂h、防老剂dppd、防老剂4010、防老剂4010na、防老剂4020、防老剂7ppd、防老剂oppd中的至少一种。

18、第二方面,提供了一种如第一方面所述的耐油高尺寸精度道岔橡胶垫板的制备方法,所述方法包括:

19、步骤一、在密炼机加入丁苯橡胶、顺丁橡胶、氧化锌、硬脂酸、分散剂、防老剂、补强剂胶粉混炼10~15min;

20、步骤二、混炼结束后,向密炼机中分三次加入丁腈橡胶微球,每次加入丁腈橡胶微球后混炼3~5min;

21、步骤三、将硫磺、偶联剂、促进组分加入密炼机中继续混炼5~7min,温度到90~110℃后进行排胶;

22、步骤四、将步骤三密炼后的混炼胶加入开放式炼胶机中,辊速使用设备默认,辊距调至最小,通冷却水,控制辊温不高于75℃,开炼机混合,将胶料落片3~5次,打三角包5~7次后得到均匀胶片,停放8h后采用冷喂料挤出机挤出成型;

23、步骤五、将成型胶片放到鄂式平板硫化机中进行硫化处理,即得,其中,硫化温度为160℃~180℃,硫化时间为10~15min、压强为15~20mpa。

24、作为发明的一种实施方式,所述补强剂胶粉的制备包括如下步骤:

25、(1)在水中添加相当于水重量0.5%~0.7%的表面活性剂,将中超耐磨炉法炭黑、高岭土、白炭黑分散于水中,经高压均质得到质量浓度为30%~50%的补强剂悬浮液;

26、(2)将补强剂悬浮液与丁苯胶乳进行高压均质,得到补强剂胶乳共混物;

27、(3)将所得到的补强剂胶乳与nacl溶液混合,破乳后用蒸馏水洗涤5~7次,之后进行干燥,即得所述补强剂胶粉。

28、作为发明的一种实施方式,步骤(1)中,表面活性剂为聚乙二醇醚、聚乙二醇硫酸酯或聚氧乙烯乙基醚;高压均质压力为800~1000bar,次数为300~500次;步骤(2)中,高压均质压力为400~600bar,次数为300~400次;步骤(3)中,nacl的质量浓度为20%~26%,干燥温度为60~70℃。

29、采用上述技术方案所产生的有益效果在于:

30、本发明提供的耐油高尺寸精度道岔橡胶垫板,具备尺寸精度高、耐油性好、耐磨性好综合性能优异特点。

31、通过加入丁腈橡胶微球,控制微球尺寸并分段加入有效解决了极性胶与非极性胶之间相容性较差的问题,使垫板耐油性能提升。使垫板在使用工况下能够保证性能的稳定,有效抵抗使用工况下润滑油向橡胶垫板内部的浸润作用,增大橡胶垫板的使用寿命。

32、采用补强剂胶粉,将填料预分散在胶料中,减少填料的团聚现象,更容易分散,能使整个胶料混炼的更加均匀,同时配合冷喂料挤出机制作胶胚,使胶胚密实度与尺寸精度增加,采用鄂式硫化机硫化成型,伺服系统保证均匀施压,产品不同位置厚度偏差降低,尺寸精度更高;另外,补强剂胶粉能够增大了填料与胶料之间的相互作用,填料使用中超耐磨炉法炭黑、硅烷偶联剂改性高岭土和白炭黑的配合使用,使胶料具有优异的耐磨性能,使长时间不均匀受力情况下磨损程度较低,保证行车稳定。

33、另外,将填料预分散在胶料中,将补强剂预分散到橡胶胶粉中,降低补强剂粒子间相互作用,减少团聚,并且补强剂胶粉表面橡胶与橡胶基体更容易结合,能明显降低补强剂混炼均匀的难度,因此,其可以缩短混炼周期 、降低混炼设备、能源和劳动力等混炼成本的投入;同时能够明显改善炼胶时粉尘挥发,有利于保护环境,减少污染。

- 还没有人留言评论。精彩留言会获得点赞!