一种反应精制四氯乙烷的连续生产方法及其装置与流程

本发明涉及四氯乙烷生产领域,尤其是涉及一种反应精制四氯乙烷的连续生产方法及其装置。

背景技术:

1、四氯乙烷是一种溶剂,微溶于水,由于其毒性大、溶解力强,故除作特殊用途的溶剂外,主要用作三氯乙烯、四氯乙烯的制造原料;还可用于杀虫剂、除草剂和照相软片等的生产中。

2、现有的四氯乙烷生产工艺通常是采用乙炔和氯气为原料反应制得,但在现有的四氯乙烷的生产过程中,为保证反应效果,通常采用乙炔过量的方式进行,导致过量的乙炔尾气易于积聚,危险性高,且反应废水量大。

3、现有技术中公开有在氯化塔外设置外循环换热的方式,从氯化塔塔底抽取反应液,反应液经换热后从氯化塔塔中上部回流至塔内,进而提高乙炔与氯气的反应效果,其虽然能够一定程度上提高四氯乙烷的纯度及收率指标。但是在其实际的长期运行中,由于其循环液从氯化塔塔底抽取的反应液中含有部分未完全反应的乙炔、氯气,会导致氯化塔产生局部爆鸣问题,危险性较高;并且随着运行时间的延长,氯化塔内高沸物不断在塔釜积聚,导致氯化塔内反应温度逐渐升高,需要定期停产导出塔釜高沸物,生产效率较低,无法实现连续化稳定生产。

4、同时,发明人还发现,现有的四氯乙烷的生产过程中,氯化塔内反应热无法有效移走,存在有塔内局部爆鸣问题,为保持反应的稳定、高效运行,四氯乙烷反应器(氯化塔)的极限直径为2000mm,单台反应器的最大乙炔通量约200m³/h,单台反应器的产能低;由氯化塔直径的限制,提高产能只能通过增加氯化塔的数量实现。

5、进一步的,在现有的四氯乙烷的生产过程中,通常采用蒸馏的方式从塔顶采出低纯度的四氯乙烷,导致制得的四氯乙烷纯度偏低,四氯乙烷纯度一般在95%左右,酸度>2000ppm;需再次使用四氯乙烷精制塔进行提纯处理,工艺流程长,生产能耗、成本高。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种反应精制四氯乙烷的连续生产方法及其装置,有效克服四氯乙烷的生产过程中乙炔易于积聚,反应器局部爆鸣,反应废水量大的问题;在连续、稳定生产前提下,有效提高单台氯化塔反应器的直径及乙炔通量,提高四氯乙烷产能;以及进一步提高制得的四氯乙烷的纯度,降低酸度。

2、为解决以上技术问题,本发明采取的技术方案如下:

3、一种反应精制四氯乙烷的连续生产方法,包括有以下步骤:二级混合接触、连续反应、尾气处理;

4、所述二级混合接触的方法为,氯气与反应母液经一级混合、二级混合,获得二级混合物,并持续进料至反应塔内;

5、所述反应母液,由反应塔的反应提馏段液面溢流口采出,反应母液的温度为90-105℃,反应母液中四氯乙烷质量百分比含量>98wt%;

6、所述连续反应的方法为,二级混合物和乙炔持续进料至反应塔内接触反应,反应温度为100-105℃;由反应塔中上部的精馏段内侧线采出产品四氯乙烷;

7、在连续反应过程中,反应塔的塔顶轻组分冷凝至不大于50℃,冷凝液的一部分回流至反应塔内,未回流的冷凝液作为尾气洗涤吸收液用于尾气处理步骤;

8、所述反应塔的直径为3200-4000mm,高度为40000-50000mm,乙炔通量1100-1500nm3/h,产品四氯乙烷的单塔日产量为200-280吨;

9、所述尾气处理,采用未回流的冷凝液对塔顶轻组分的不凝气进行洗涤吸收后,回流至反应塔内,洗涤吸收后的气体去尾气处理系统处理。

10、优选的,所述氯气与反应母液体积比为1:4-20;

11、所述乙炔与氯气的摩尔比为1:2.02-2.05;

12、二级混合物进料至反应塔的进料压力为0.1-0.2mpa。

13、进一步的,所述连续反应中,反应塔的下部为反应段,中上部为精馏段;反应段内乙炔与氯气反应释放的热量提供精馏段中精馏所需的热量;反应段内填充有三层散堆填料,精馏段填充三层规整填料;精馏段的填料层之间设置有集液盘,并对应设置侧线采出口,采出产品四氯乙烷;

14、所述反应段内的填料为碳钢材质;所述精馏段内的填料为碳钢材质。

15、优选的,反应塔塔顶轻组分的冷凝液的回流比为4-6:1;

16、未回流的冷凝液作为作为尾气洗涤吸收液用于尾气处理步骤。

17、进一步的,所述连续反应中,由反应塔内反应母液的液面以下300-1000mm处采出反应母液,经塔外循环,由反应塔底部回流至反应塔内,以便控制反应塔下部反应段的反应温度在100-105℃范围内;

18、所述反应母液的温度为90-105℃,反应母液流量为100-500m³/h,反应母液中四氯乙烷质量百分比含量>98wt%。

19、进一步的,所述连续反应中,每24h从反应塔的塔底采出重量为0.9-1.1t的反应母液。

20、一种实现前述方法的反应精制四氯乙烷的连续生产装置,包括有:反应塔、一级混合器、二级混合器;

21、所述一级混合器的上部进料口与反应塔的反应提馏段液面溢流口管道连通,以便采出的反应母液进入至一级混合器内;一级混合器的侧部进料口与氯气进气管道连通,以便氯气进料至一级混合器内与反应母液进行一级混合;

22、所述一级混合器为喷射混流器;更优选为,喷射混流器直径为400-800mm,长度1000-2000mm,材质为哈氏合金。

23、二级混合器的进料口与一级混合器的进料口管道连通,二级混合器的出料口与反应塔的第一进料口管道连通,以便物料在二级混合器内进行二级混合后,进料至反应塔内;

24、乙炔进气管道与反应塔的第二进料口管道连通,以便乙炔进料至反应塔内,与二级混合物接触反应;

25、所述二级混合器为超细静态混合器;更优选为,超细静态混合器直径为500-1500mm,长度为1500-2500mm。

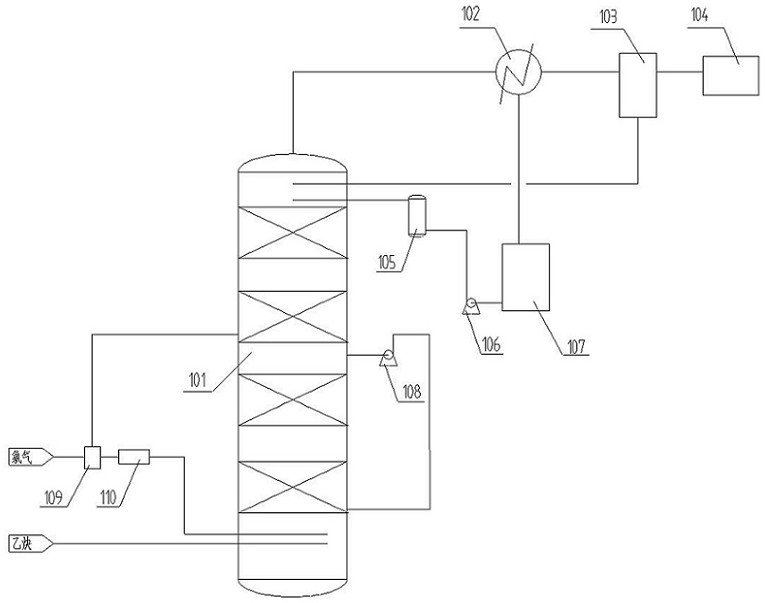

26、进一步的,反应塔塔顶轻组分出口与冷凝器的进料口管道连通,冷凝器的第一出料口与回流罐的顶部进料口管道连通,回流罐的底部出料口与回流泵的进料口管道连通,回流泵的出料口与除酸器的进料口管道连通,除酸器的出料口与反应塔的第一回流口管道连通。

27、进一步的,冷凝器的第二出料口与尾气洗涤吸收器的进料口管道连通;尾气洗涤吸收器的出料口与反应塔的第二回流口管道连通;尾气洗涤吸收器的出气口与干式真空泵管道连通,且干式真空泵还连通有尾气处理系统。

28、优选的,冷凝器的换热面积为400-600m2,哈氏合金材质。

29、尾气洗涤吸收器的直径为1000-2000mm,内衬材质为哈氏合金,内部设置喷淋装置,以便尾气洗涤吸收液与不凝尾气充分接触吸收。

30、除酸器的直径为2000-3000mm,内部填充常规除酸剂。

31、回流泵的流量为15-30m3/h。

32、进一步的,反应塔中部还设置有外循环采出口,外循环采出口与循环混合泵的进料口管道连通,循环混合泵的出料口与反应塔下部的外循环回流口连通;以便由反应塔内液面以下600mm处采出反应母液,反应母液经循环混合泵增压后,由反应塔底部回流至反应塔内;通过反应母液塔外循环、回流混合,控制反应塔下部反应段的反应温度在100-105℃范围内。

33、进一步的,反应塔下部设置有温度传感器,温度传感器通过控制器与循环混合泵的电机远程连锁,能够根据反应塔下部反应段的反应温度,实时调节循环混合泵的流量大小。

34、优选的,循环混合泵的流量范围为100-500m3/h。

35、与现有技术相比,本发明的有益效果为:

36、1)本发明的反应精制四氯乙烷的连续生产方法及其装置,通过从反应塔特定位置采出特定规格的反应母液,并将反应母液与氯气充分混合后,与乙炔同时进料至反应塔内接触反应;同时,塔顶轻组分冷凝液一部分回流至反应塔内继续反应,另一部分对冷凝后的不凝尾气进行洗涤吸收后,继续回流至反应塔内继续反应;并在反应塔特定位置采出特定规格的反应母液经塔外循环后,由反应塔底部回流,与反应塔底部的反应母液循环混合,有效克服四氯乙烷的生产过程中乙炔易于积聚,反应器局部爆鸣,反应废水量大的问题;有效实现反应精制四氯乙烷的大规模连续化生产,且能够在连续、稳定生产前提下,有效提高单台氯化塔反应器的直径及乙炔通量,提高四氯乙烷产能;以及进一步提高制得的四氯乙烷的纯度,降低酸度。

37、2)本发明的反应精制四氯乙烷的连续生产方法及其装置,能够在实现反应精制四氯乙烷的大规模连续化生产同时,抑制副反应的发生,避免高沸物、低沸物的产生;且能够有效利用反应释放的热量进行精馏,侧线采出制得的四氯乙烷纯度超过99wt%,酸度<500ppm,后续无需进行额外的精馏精制提纯处理,有效缩短工艺流程,降低生产能耗,降低生产成本。

38、3)本发明的反应精制四氯乙烷的连续生产方法及其装置,相比与传统四氯乙烷生产工艺,由传统的乙炔过量改为氯气略微过量,降低高价格的乙炔消耗,且过量的氯气经冷凝液洗涤吸收后,可回流至反应塔内继续参与反应,有效降低原料消耗,并避免乙炔在反应塔内的积聚,有效降低生产危险性,提高反应稳定性,消除反应塔局部爆鸣问题。

39、4)本发明的反应精制四氯乙烷的连续生产方法及其装置,在连续生产前提下,能够将反应塔(氯化塔)直径扩大至3200-4000mm,乙炔通量提高至1100-1500nm3/h,实现在大塔径、大原料通量条件下的连续、稳定、高效生产,单台反应塔的日产量可达200-280吨,相比于现有技术中采用的直径1000mm的反应塔生产工艺,能够提高四氯乙烷产量至少16倍。

40、5)本发明的反应精制四氯乙烷的连续生产方法及其装置,反应过程中乙炔能够与过量氯气充分完全反应,且保持反应塔内的温度分布均匀,有效抑制副反应的发生,避免高沸物、低沸物的产生,四氯乙烷收率超过98.5%。

41、6)本发明的反应精制四氯乙烷的连续生产方法及其装置,且能够有效利用乙炔和氯气反应过程中释放的热量进行精馏,完全不使用外部热源,每天能够节约热源蒸汽约40吨,大大降低能源消耗,降低碳排放;且经反应塔中上部精馏段精馏后,四氯乙烷纯度能够稳定保持在99%以上,且酸度指标较传统工艺大幅降低;且反应塔塔顶采用碳钢材质,完全不同于现有的搪瓷塔生产工艺,无需制得四氯乙烷粗品后再进行精馏提纯。

42、7)本发明的反应精制四氯乙烷的连续生产方法及其装置,从塔底定期采出高沸物含量较高的反应母液,避免反应母液的成分含量因浓缩发生改变,无需定期停塔更换反应母液,单台反应塔的连续、稳定生产时间超过300天,且每天内单台反应塔的合格品质的四氯乙烷产量稳定在200吨以上。

- 还没有人留言评论。精彩留言会获得点赞!