导热复合材料、其制备方法及应用

1.本发明涉及导热复合材料技术领域,特别是涉及一种导热复合材料、其制备方法及应用。

背景技术:

2.随着科学技术的进步与发展,电子器件不断向高集成、高功率、高智能化的方向发展。大功率电子器件的功率和热流密度增加5~8倍,由此也带来了热量集聚的问题,影响电子器件的正常运行和使用,甚至可能烧毁整个器件。为了避免长时间运作带来的高温问题,实现高效稳定散热,目前主要将热量通过铜制均热片、铝制散热材料、石墨高导热片或复合材料壳体进行有效传导。

3.金属材料具有良好的焊接性,有效的热导率和优良的结合强度,但其热导性能有限,不能满足日益高集成化带来的高热量聚集问题,如铜的热导率仅为397w/mk,铝的热导率仅为220w/mk。石墨等导热材料具有高的面内热导率,但其面间热导率较低,其导热性能呈现出各向异性,使得制备出的石墨基复合材料的导热性能也具有方向性,通常面间热导率不到面内热导率的10%,甚至面间热导率是面内热导率的1%,无法满足使用的导热需求。

技术实现要素:

4.鉴于此,本发明所要解决的技术问题是针对上述现有技术现状提供一种导热复合材料、其制备方法及应用;该导热复合材料不仅热导率高,而且缩小了面间热导率与面内热导率的差距。

5.为了实现上述目的,根据本发明的一个方面,提供一种导热复合材料的制备方法,包括以下步骤:

6.提供复合体,所述复合体包括金属基体及设于所述金属基体的表面上的石墨层;

7.在真空和加热条件下,于所述复合体的侧壁对所述复合体施加第一压力,使所述石墨层形成多个异向排布的石墨聚集体,同时所述金属基体熔融并与所述石墨聚集体混合,得到所述导热复合材料,其中,所述第一压力的方向与所述金属基体的表面的夹角为α,0

°

≤α≤60

°

。

8.在其中一个实施例中,所述制备方法还包括:在对所述复合体施加所述第一压力之前,于所述石墨层的表面对所述石墨层施加第二压力,所述第二压力的方向与所述石墨层的表面的夹角为β,β≥60

°

。

9.在其中一个实施例中,所述第二压力为0.1mpa~10mpa,且所述第二压力的施压时间为1min~10min。

10.在其中一个实施例中,所述石墨层的材料包括鳞片石墨、球状石墨、石墨纤维中的至少一种;

11.及/或,所述金属基体的材料包括铜、铝、银中的至少一种。

12.在其中一个实施例中,所述石墨层的厚度为20μm~50μm;

13.及/或,所述金属基体的厚度为10μm~100μm;

14.及/或,所述石墨层与所述金属基体的质量比为40:60~70:30。

15.在其中一个实施例中,所述加热的温度为500℃~1000℃;

16.及/或,所述第一压力为10mpa~100mpa,且所述第一压力的保压时间为10min~300min。

17.在其中一个实施例中,所述复合体还包括设置于所述金属基体及所述石墨层之间的粘结层,所述石墨层通过所述粘结层粘附于所述金属基体上。

18.在其中一个实施例中,所述复合体的数量设置为多个,且多个所述复合体沿垂直于所述金属基体的表面的方向层叠排布。

19.根据本发明的另一方面,提供一种导热复合材料,所述导热复合材料包括金属骨架和填充于所述金属骨架中的多个石墨聚集体,多个所述石墨聚集体异向排布,所述导热复合材料的面内热导率为300w/m

·

k~500w/m

·

k,且所述导热复合材料的面间热导率为所述面内热导率的20%以上。

20.根据本发明的再一方面,提供一种导热制品,所述导热制品包括上述的导热复合材料;或者,

21.所述导热制品由上述的导热复合材料制成。

22.本发明制备方法中,在第一压力下,石墨层会朝向垂直于金属基体的表面的方向发生弯曲变形,形成多个与金属基体的表面方向呈0

°

~90

°

任意角度排布的石墨聚集体,同时,金属基体能够熔融、流动并填充于所述石墨聚集体之间形成金属骨架,从而,获得石墨与金属复合的导热复合材料。

23.如此,第一、可使原石墨层的面内高热导率至少部分地转变为面间高热导率,以克服石墨材料的导热各向异性的问题;第二、金属作为良好的热导体,作为导热复合材料的骨架能显著提高导热复合材料在面间方向的热导率,使得导热复合材料在各个方向上均具有良好的导热性能;第三、金属具有良好的力学性能,作为导热复合材料的骨架能够克服石墨材料本身的脆性问题,提升导热复合材料的强度等性能;第四、金属在流动填充于石墨聚集体之间时,能够排除石墨聚集体之间的不良热导体空气,降低导热复合材料的孔隙率,提高导热复合材料的致密度。

24.所以,本发明获得的导热复合材料的面内热导率为300w/m

·

k~500w/m

·

k,且面间热导率达到面内热导率的20%以上,大幅提高了导热复合材料的面间热导率,缩小了面间热导率与面内热导率的差距。因而,本发明的导热复合材料能够满足电子器件对导热性能的要求,在高功率密度、高热流密度的微电子设备热工管理材料等对导热有高要求的领域具有广泛的应用前景。

附图说明

25.图1为本发明导热复合材料的制备流程示意图;

26.图2为本发明制备过程中对复合体施加第一压力及第二压力的示意图;

27.图3为本发明实施例5获得的导热复合材料的剖面的扫描电镜图;

28.图4为图3所示的导热复合材料的界面的扫描电镜图;

29.图5为本发明对照例1获得的导热复合材料的剖面的扫描电镜图。

具体实施方式

30.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.本文中所述的“金属基体的表面的方向”或者“横向”均指的是沿着金属基体的表面的方向,也即石墨层的表面的方向,面内方向指导热复合材料的长度和宽度的方向,对应于三维坐标系中的xy平面的方向;本文中所述的“垂直于金属基体的表面的方向”或者“纵向”均指的是垂直于金属基体的表面的方向,面间方向指导热复合材料的厚度方向,对应于三维坐标系中的z方向。

33.请参阅图1至图3,该导热复合材料的制备方法,包括以下步骤:

34.s1:提供复合体100,所述复合体100包括金属基体10及设于所述金属基体10的表面上的石墨层20;

35.s2:在真空和加热条件下,于所述复合体100的侧壁对所述复合体100施加第一压力f1,使所述石墨层20形成多个异向排布的石墨聚集体202,同时所述金属基体10熔融并与所述石墨聚集体202混合,得到所述导热复合材料,其中,所述第一压力f1的方向与所述金属基体10的表面的方向的夹角为α,0

°

≤α≤60

°

。

36.步骤s1中,所述金属基体10的材料包括铜、铝、银中的至少一种,所述石墨层20的材料包括鳞片石墨、球状石墨、石墨纤维中的至少一种。

37.所述金属基体10的厚度为10μm~100μm,所述石墨层20的厚度为20μm~50μm,且所述石墨层20与所述金属基体10的质量比为40:60~70:30。石墨层20的质量占比较小,则不易于在第一压力f1的作用下发生弯曲变形,而如果石墨层20质量占比较高,由于石墨性质较脆,将难以被压制成型。因此,石墨层20与金属基体10之间合适的质量比对所制得导热复合材料的导热性能及最终形态非常重要。

38.进一步地,所述复合体100还可包括设置于所述金属基体10及所述石墨层20之间的粘结层,所述石墨层20通过所述粘结层粘附于所述金属基体10上,以避免石墨层20在金属基体10上不均匀分布。同时,该粘结层可以使石墨层20在金属基体10的表面结合的更为紧密,便于制备复合体100。

39.进一步地,可以通过喷洒、涂布、旋涂等手段在金属基体10的表面形成粘结层。

40.应予说明,该粘结层在步骤s2中将发生热分解。

41.进一步地,使所述石墨材料覆盖于所述粘结层的表面形成石墨层20以后,还包括采用鼓风机等方式除去多余的石墨材料,以使石墨层20在粘结层的表面覆盖的更为均匀。

42.优选地,所述粘结层的材料包括雾化胶、胶水、固化胶中的至少一种。

43.在其中一个实施例中,所述石墨层20、所述金属基体10以及所述粘结层的质量比为(40~70):(29~59.9):(0.1~1)。

44.当然,除使用粘结层外,还可以通过静电吸附、在金属基体10的表面设置粗糙结构或者机械咬合的方式来使石墨层20更好地铺设于金属基体10的表面。

45.进一步地,所述复合体100的数量可以设置为多个,且多个所述复合体100垂直于所述金属基体10的表面的方向层叠排布。

46.优选地,所述复合体100的个数设置为50~500个,进一步优选为100~300个,以制备得到所需厚度且能够保持面间热导率的导热复合材料。

47.具体地,制备过程中,分别制备多个复合体100,并将多个复合体100相互层叠设置。在层叠设置时,优选将一复合体100的金属基体10贴合于另一复合体100的石墨层20。

48.步骤s2中,于所述复合体100的侧壁对所述复合体100施加第一压力f1时,石墨层20会朝向垂直于金属基体10的表面的方向发生弯曲变形,形成多个与金属基体10的表面的方向呈0

°

~90

°

任意角度排布的石墨聚集体202,从而,可使原石墨层20的面内高热导率至少部分地转变为面间高热导率,以克服石墨材料的导热各向异性的问题。

49.同时,在真空和预设温度下,金属基体10能够熔融、流动并填充于所述石墨聚集体202之间形成金属骨架201。不仅能显著提高导热复合材料在面间方向的热导率,使得导热复合材料在各个方向上均具有良好的导热性能,而且能够克服石墨材料本身的脆性问题,提升导热复合材料的强度等性能。

50.同时,金属在流动填充于石墨聚集体202之间时,能够排除石墨聚集体202之间的不良热导体空气以及粘结层分解产生的气体,降低导热复合材料的孔隙率,提高导热复合材料的致密度。

51.优选地,α≤30

°

;更为优选地,α≤5

°

;进一步优选地,α=0

°

。

52.应予说明,α=0

°

,也即于所述复合体100的侧壁对所述复合体100施加的第一压力f1的方向平行于金属基体10的表面的方向。

53.优选地,在制备得到复合体100以后,将复合体100置于热压模具内,并将该热压模具垂直放置,以使复合体100的横向转变为纵向。然后,对复合体100进行真空热压处理,并于所述复合体100的侧壁对所述复合体100施加第一压力f1。

54.优选地,所述第一压力f1为10mpa~100mpa,进一步优选为30mpa~600mpa,该压力下,石墨层20能够更为均匀的发生弯曲变形。

55.优选地,于所述第一压力下的保压时间为10min~300min,进一步优选为10min~30min,有助于导热复合材料的最终成型。

56.进一步地,于所述复合体100的侧壁对所述复合体100施加的第一压力f1有多个,优选于所述复合体100的两个相对的侧壁对所述复合体100施加第一压力f1,第一压力f1的大小和角度α可以相同,也可以不同。

57.进一步地,所述预设温度优选为500℃~1000℃,进一步优选为600℃~650℃。在该预设温度下,金属基体10将呈半熔融态或熔融态,并在第一压力f1的作用下流动、填充于石墨聚集体202之间,以形成金属骨架201。

58.进一步地,在对所述复合体100施加所述第一压力f1之前,还可于所述石墨层20的表面对所述石墨层20施加第二压力f2,所述第二压力f2的方向与所述石墨层20的表面的夹

角为β,β≥60

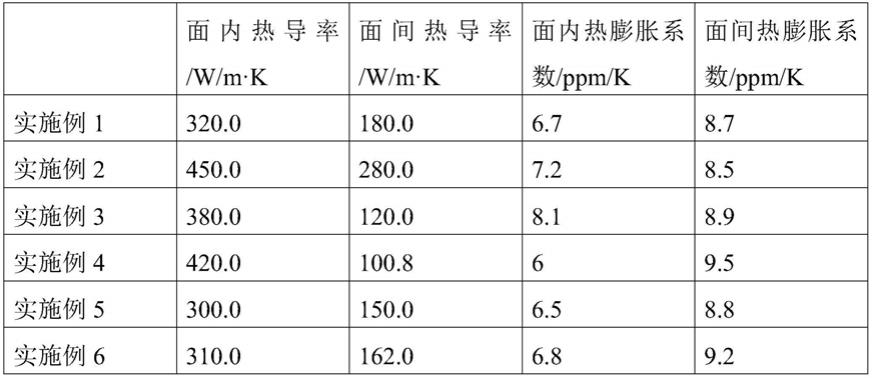

°

。

59.优选地,通过在石墨层20的表面进行滚压,可使石墨层20中的石墨材料定向排列。如此,不仅能使石墨层20更好地贴合于金属基体10的表面,还能减小复合体100在真空热压处理过程中的孔隙率,增加导热复合材料的致密度,从而提升导热复合材料的热导率。

60.此外,石墨层20中的石墨材料定向排列后,还能使石墨层20能够更为均匀地朝向垂直于金属基体10表面的方向发生弯曲,以使导热复合材料的面间热导率较为均匀。

61.可以理解的是,在其它实施例中,还可以通过其它施压方式作用于石墨层20,本发明对此不予限制。

62.优选地,所述第二压力f2为0.1mpa~10mpa,且所述第二压力f2的施压时间为1min~10min。

63.根据本发明的另一方面,还提供一种导热复合材料,所述导热复合材料包括金属骨架201和填充于所述金属骨架201中的多个石墨聚集体202,多个所述石墨聚集体202异向排布,所述导热复合材料的面内热导率为300w/m

·

k~500w/m

·

k,且所述导热复合材料的面间热导率为所述面内热导率的20%以上。从而,本发明大幅提高了导热复合材料的面间热导率,缩小了面间热导率与面内热导率的差距。

64.优选地,所述导热复合材料的面间热导率为所述面内热导率的24%以上。

65.根据本发明的再一方面,还提供一种导热制品,所述导热制品包括上述的导热复合材料;或者,所述导热制品由上述的导热复合材料制成。

66.具体的,所述导热复合材料可直接作为热沉部件贴合于散热源的衬底上。当然,所述导热复合材料也可进一步加工成如格栅状材料,用作散热片。

67.因此,本发明的导热复合材料具有热导率高、且面间热导率和面内热导率差距小的特点,可作为热沉材料应用于高功率密度、高热流密度的电子设备等对散热能力有高要求的散热件中,如电脑散热模块、金属衬套、中等载荷和中等速度应用的旋转密封环、止推机垫片等,从而保障器件的稳定运行。

68.应予说明,本发明对于上述导热复合材料的应用仅为列举,而不予以限制。

69.下文中,为了更好的理解本发明,列举了优选实施例与对比实施例。不过,以下实施例仅用于说明本发明,而不仅限于此或受其所限。

70.实施例1:

71.取60μm厚的铝箔,并在该铝箔的表面喷洒雾化胶。随后将球状石墨粉体倒入雾化胶层上,并用鼓风机吹走多余石墨粉体,形成厚度为40μm的石墨层,且石墨层与铝箔的质量比为50:50,得到石墨-铝复合体。将该石墨-铝复合体垂直放入热压模具中并在真空单向热压烧结炉中进行烧结,以10℃/min的升温速率将烧结炉内的温度加热至650℃进行烧结,保温时间为60min,第一压力为40mpa,且第一压力的方向与所述金属基体的表面的方向的夹角α为0

°

,然后随炉冷却至室温,制得导热复合材料。

72.实施例2:

73.取100μm厚的铜箔,并在该铜箔的表面喷洒雾化胶。随后将鳞片石墨粉体倒入雾化胶层上,并用鼓风机吹走多余石墨粉体,形成厚度为20μm的石墨层,且鳞片石墨与铜箔的质量比为40:60。随后对鳞片石墨进行滚压处理,滚压的压力为0.5mpa,滚压时间为1分钟,形成石墨-铜复合体。

74.将该石墨-铜复合体垂直放入热压模具中并在真空单向热压烧结炉中进行烧结,以20℃/min的升温速率将烧结炉内的温度加热至1000℃进行烧结,保温时间为60min,第一压力为10mpa,且第一压力的方向与所述金属基体的表面的方向的夹角α为5

°

,然后随炉冷却至室温,制得导热复合材料。

75.实施例3:

76.取10μm厚的银箔,并在该银箔的表面喷洒雾化胶。随后将鳞片石墨粉体倒入雾化胶层上,并用鼓风机吹走多余石墨粉体,形成厚度为50μm的石墨层,且鳞片石墨粉体与银箔的质量比为40:30。随后对鳞片石墨粉末进行滚压处理,滚压的压力为10mpa,滚压时间为1分钟,形成石墨-铝复合体。

77.将该石墨-铝复合体垂直放入热压模具中并在真空单向热压烧结炉中进行烧结,以15℃/min的升温速率将烧结炉内的温度加热至800℃进行烧结,保温时间为10min,第一压力为60mpa,且第一压力的方向与所述金属基体的表面的方向的夹角α为30

°

,然后随炉冷却至室温,制得导热复合材料。

78.实施例4:

79.取80μm厚的铝箔,并在该铝箔的表面喷洒雾化胶。随后将石墨纤维粉体倒入雾化胶层上,并用鼓风机吹走多余石墨粉体,形成厚度为20μm的石墨层,且石墨纤维粉体与铝箔的质量比为55:45。随后对石墨纤维粉体进行滚压处理,滚压的压力为0.1mpa,滚压时间为10分钟,形成石墨-铝复合体。

80.将该石墨-铝复合体垂直放入热压模具中并在真空单向热压烧结炉中进行烧结,以5℃/min的升温速率将烧结炉内的温度加热至500℃进行烧结,保温时间为300min,第一压力为100mpa,且第一压力的方向与所述金属基体的表面的方向的夹角α为60

°

,然后随炉冷却至室温,制得导热复合材料。

81.实施例5:

82.取60μm厚的铝箔,并在该铝箔的表面喷洒雾化胶。随后将球状石墨粉体倒入雾化胶层上,并用鼓风机吹走多余石墨粉体,形成厚度为40μm的石墨层,且球状石墨粉体与铝箔的质量比为50:50。随后对石墨粉体进行滚压处理,滚压的压力为5mpa,滚压时间为5分钟,形成石墨-铝复合体。

83.将该石墨-铝复合体垂直放入热压模具中并在真空单向热压烧结炉中进行烧结,以10℃/min的升温速率将烧结炉内的温度加热至650℃进行烧结,保温时间为60min,第一压力为40mpa,且第一压力的方向与所述金属基体的表面的方向的夹角α为0

°

,然后随炉冷却至室温,制得导热复合材料。

84.实施例6:

85.本实施例与实施例5基本相同,不同之处仅在于:复合体的个数设置为50个,且50个复合体沿复合体的纵向方向层叠排布。

86.实施例7:

87.本实施例与实施例5基本相同,不同之处仅在于:复合体的个数设置为100个,且100个复合体沿复合体的纵向方向层叠排布。

88.实施例8:

89.本实施例与实施例5基本相同,不同之处仅在于:复合体的个数设置为300个,且

300个复合体沿复合体的纵向方向层叠排布。

90.实施例9:

91.本实施例与实施例5基本相同,不同之处仅在于:复合体的个数设置为500个,且500个复合体沿复合体的纵向方向层叠排布。

92.对照例1:

93.取60μm厚的铝箔,并在该铝箔的表面喷洒雾化胶。随后将粒径为500μm,厚度为40μm的球状石墨粉体倒入雾化胶层上,并用鼓风机吹走多余石墨粉体。球状石墨粉体与铝箔的质量比为50:50。随后对石墨粉体进行滚压处理,滚压的压力为5mpa,滚压时间为5分钟,形成石墨-铝复合体。

94.将该石墨-铝复合体水平放入热压模具中并在真空单向热压烧结炉中进行烧结,以10℃/min的升温速率将烧结炉内的温度加热至650℃进行烧结,保温时间为60min,第一压力为40mpa,且第一压力的方向与所述金属基体的表面的方向的夹角α为90

°

,然后随炉冷却至室温,制得导热复合材料。

95.对照例2:

96.取2μm厚的铝箔,并在该铝箔的表面喷洒雾化胶。随后将粒径为500μm,厚度为40μm的球状石墨粉体倒入雾化胶层上,并用鼓风机吹走多余石墨粉体。球状石墨粉体与铝箔的质量比为95:5。随后对石墨粉体进行滚压处理,滚压的压力为5mpa,滚压时间为5分钟,形成石墨-铝复合体。

97.将该石墨-铝复合体垂直放入热压模具中并在真空单向热压烧结炉中进行烧结,以10℃/min的升温速率将烧结炉内的温度加热至650℃进行烧结,保温时间为60min,第一压力为40mpa,且第一压力的方向与所述金属基体的表面的方向的夹角α为0

°

,然后随炉冷却至室温,未制得导热复合材料。

98.对实施例1~实施例9以及对照例1~对照例2所制得的导热复合材料进行面内和面间热导率检测、以及面内和面间热膨胀系数检测,检测结果如表1所示。

99.表1

100.[0101][0102]

从表1中可知,实施例1至实施例9所制得的导热复合材料具有较高的面间热导率,达到了面内热导率的20%以上,大幅缩小了导热复合材料的面内热导率和面间热导率的差距,使得导热复合材料能够在各个方向上对热量进行传导,满足电子器件对导热性能的要求。此外,实施例1至实施例9所制得的导热复合材料均具有较好的热膨胀性能。

[0103]

对照例1所制得的导热复合材料,虽然面内热导率较高,但其面间热导率过小,仅为面内热导率的1.6%,呈导热各向异性,由于面间热导率很低,在实际应用中热量在发热端很难向外传导,无法满足导热需求。

[0104]

对照例2由于铝箔含量较少,无法在热压过程中形成金属骨架,且石墨材料较脆,真空热压时导热复合材料无法成型。

[0105]

进一步,对实施例5所制得的导热复合材料做剖面sem扫描,结果如图3所示,该导热复合材料中的石墨聚集体202呈异向排布,金属铝填充于相邻的石墨聚集体202之间,并相互连接构成金属骨架201,其结构稳固。对实施例5所制得的导热复合材料做界面sem扫描,结果如图4所示,金属骨架201与石墨聚集体202之间的界面清晰,几乎没有孔隙,致密性较高,可知真空热压处理基本排除了导热复合材料中的气体。

[0106]

对对照例1所制得的导热复合材料做剖面sem扫描,结果如图5所示,该导热复合材料中的石墨聚集体202几乎均沿横向排布,金属铝填充于相邻的石墨聚集体202之间,并部分连接,金属骨架201的连接强度弱于实施例5。

[0107]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0108]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1