一种用纳米金刚石负载还原氧化石墨烯复合物的热固性PI的耐磨涂层的制备方法

一种用纳米金刚石负载还原氧化石墨烯复合物的热固性pi的耐磨涂层的制备方法

技术领域

1.本发明设计一种用纳米金刚石负载还原氧化石墨烯复合物改性热固性聚酰亚胺的耐磨涂层的制备方法,属于固体耐磨涂层材料制备领域。

背景技术:

2.氧化石墨烯是石墨烯的氧化物,其颜色为棕黄色,因经氧化后,其上含氧官能团增多而使性质较石墨烯更加活泼,可经由各种与含氧官能团的反应而改善本身性质。氧化石墨烯薄片是石墨粉末经化学氧化及剥离后的产物,氧化石墨烯是单一的原子层,可以随时在横向尺寸上扩展到数十微米,但在每一层的石墨烯单片上引入了许多氧基功能团。这些氧基功能团的引入使得单一的石墨烯结构变得非常复杂。因此,其结构跨越了一般化学和材料科学的典型尺度。氧化石墨烯可视为一种非传统型态的软性材料,具有聚合物、胶体、薄膜,以及两性分子的特性。氧化石墨烯长久以来被视为亲水性物质,因为其在水中具有优越的分散性。但是,相关实验结果显示,氧化石墨烯实际上具有两亲性,从石墨烯薄片边缘到中央呈现亲水至疏水的性质分布。因此,氧化石墨烯可如同界面活性剂一般存在界面,并降低界面间的能量。

3.聚酰亚胺是一种含有酰亚胺基的高分子材料,其主要由双胺类及双酐类反应聚合成聚酰胺酸高分子,再涂布成薄膜经过高温亚胺化脱水形成。由于聚酰亚胺的优异物性以及还具有高强度、高韧性、耐磨耗、耐高温和防腐蚀等特殊性能,其应用范围较广,在电子通讯、电机领域、led及光电显示等产业领域需求日益增多,聚酰亚胺在工业发展上扮演着越来越重要的角色。

4.近年来,由于纳米金刚石的多种优异特性,如高模量、高硬度、高热导率、良好的绝缘性、独特的光电特性、低摩擦系数及耐磨损特性、良好的化学稳定性和生物相容性,使其呈现出功能多样性。纳米金刚石作为功能材料的应用,最初主要用作光电材料,现在已经在生物医疗、药物递释、催化、热管理、润滑等领域获得了初步的应用,研究和开发处于快速发展阶段,应用前景广阔。有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的是针对目前pi及氧化石墨烯加入到pi中,不能体现出好的抗磨耐磨性能,而提供的一种用纳米金刚石负载还原氧化石墨烯复合物改性热固性聚酰亚胺的耐磨涂层的制备方法。为此,本发明实现步骤如下:1、预氧化石墨的制备:按质量称取浓硫酸(98%)、过硫酸钾、五氧化二磷后搅拌均匀,再称取石墨粉加入到上述混合溶液继续搅拌至均匀后,水浴反应4.5小时,待混合液冷却后加入去离子水,静置后过滤,洗涤除去产物中残留酸等杂质再至于烘箱中干燥后得到预氧化石墨;2、对预氧化石墨进行深度氧化:将预氧化石墨和硝酸钠加入到浓硫酸(98%)中,保持温

度低于5

˚

c并在高速搅拌下缓慢加入适量高锰酸钾,随后将混合物料快速升温至35

˚

c保持反应1小时后加入100ml去离子水稀释,再将混合溶液温度提升至90

˚

c并保持15min,将上述混合溶液倒入到300ml去离子水中并加入15ml双氧水,溶液变为亮黄色,静置1小时后用10%的盐酸水溶液进行离心、洗涤,直至滤液中检测不到硫酸根离子(用氯化钡检测硫酸根离子),然后取离心后上层含有氧化石墨烯的清液进行冷冻,最后经过冷冻干燥后获得氧化石墨烯;3、热固性聚酰亚胺的制备:将4,4-二苯醚四甲酸二甲酯(odpa)、纳迪克酸酐 (na)和4,4-二氨基二苯醚(oda)按质量比为0.45:0.17:0.38加入到n-甲基吡咯烷酮(nmp)20~35ml

±

5ml中搅拌均匀直到变为透明液体;4、氧化石墨烯分散液的制备:将深度氧化的石墨分散在n,n-二甲基甲酰胺(dmf)50~60ml

±

5ml极性溶剂中,搅拌超声剥离氧化石墨,得到均匀分散的氧化石墨烯分散液;5、纳米金刚石负载氧化石墨烯的制备:将(4)配置好的氧化石墨烯分散液作为反应液,混合搅拌超声,待分散均匀后,再加入硅烷偶联剂(aps)(go:aps=1:1~10)到混合溶液中,100

˚

c油浴搅拌处理;用无水乙醇洗涤混合物多次,除去aps和其他杂质;再将aps-go通过超声分散,分散彻底后,加入纳米金刚石以及去离子水和无水乙醇(体积比1:3~5),混合物在80

˚

c油浴下搅拌6小时;待冷却后,经洗涤、抽滤、烘干、冷冻处理得到的复合物;6、将(5)制备好的复合物按照占聚酰亚胺质量比(0.2%-2%)的比例加入到聚酰亚胺溶液中,超声处理8-10小时,使得复合物充分溶解在聚酰亚胺溶液中。待完全分散均匀后涂抹到尺寸统一的45#钢块上,再置于逐步升温至375

ꢀ˚

c的烧结炉中烧制8~15小时后制得本涂层;7、在摩擦试验机上,分别以100n、200n、300n的压力进行摩擦实验,并得出相关数据。

6.本发明提供的耐磨涂层的制备方法,所述超声剥离氧化石墨,超声频率为20-100kz小时,超声时间为8-12小时;超声剥离氧化石墨烯温度为15-35

˚

c。

7.本发明提供的耐磨涂层的制备方法,所述石墨为磷片石墨或膨胀石墨;极性溶剂为去离子水、n,n-二甲基甲酰胺、n-甲基吡咯烷酮、乙醇的一种或几种任意比例的混合。

8.本发明提供的耐磨涂层的制备方法,所述浓硫酸(98%)为40ml、过硫酸钾10g、五氧化二磷10g,搅拌为胶状液体后加入20g石墨。

9.本发明提供的耐磨涂层的制备方法,所述预氧化石墨和硝酸钠均为2.0g,浓硫酸(98%)为50ml, 高锰酸钾为6.0g。

10.本发明提供的耐磨涂层的制备方法,所述4,4-二苯醚四甲酸二甲酯(odpa)、纳迪克酸酐 (na)和4,4-二氨基二苯醚(oda)质量比为0.45:0.17:0.38,有机溶剂n-甲基吡咯烷酮(nmp)为20~35ml

±

5ml,超声搅拌时间为10-12小时。

11.本发明提供的耐磨涂层的制备方法,所述称取的go为0.5-1g,dmf为50~60ml

±

5ml,超声处理3-5小时 ,使go可以均匀的分散在dmf中。

12.本发明提供的耐磨涂层的制备方法,所述氧化石墨烯与aps的质量比为1:1~10的aps加入混合液,第一次油浴为密封搅拌处理8小时,温度为100

˚

c。

13.本发明提供的耐磨涂层的制备方法,所述纳米金刚石与氧化石墨烯的比例为1:2;洗涤剂为无水乙醇,洗涤次数至少5次。

14.本发明提供的耐磨涂层的制备方法,所述第二次油浴为密封搅拌处理6小时,温度

为80

˚

c;停止加热,取下烧瓶,待冷却,用无水乙醇洗涤至少五次,放入烘箱保持60℃干燥6-8小时即得到纳米金刚石与还原氧化石墨烯复合物。

附图说明

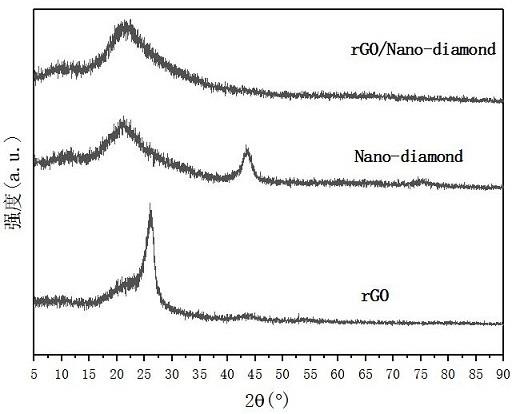

15.图1为本发明制备的纳米金刚石负载还原氧化石墨烯复合材料的xrd图片。

16.图2为本发明制备的纳米金刚石负载还原氧化石墨烯复合材料的sem图片。

17.图3为本发明制备的纳米金刚石占比分别在0.2%、0.4%、0.6%、0.8%、1.0%、2.0%下的复合涂层在载荷为100n下的摩擦系数图。

18.图4为本发明制备的纳米金刚石占比分别在0.2%、0.4%、0.6%、0.8%、1.0%、2.0%下的复合涂层在载荷为100n下的磨损率图。

具体实施方式

19.实施例1为了使本发明的技术方案及流程更加清楚明白,下面结合具体实施例,对本发明进行进一步详细说明。应当说明的是,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供一种用纳米金刚石负载还原氧化石墨烯复合物改性热固性聚酰亚胺的耐磨涂层的制备方法,包括以下步骤:1)预氧化石墨的制备:称取40ml浓硫酸(98%)、10g过硫酸钾、10g五氧化二磷后搅拌均匀,再称取20g石墨粉加入到上述混合溶液继续搅拌至均匀后,80

ꢀ˚

c水浴反应4.5小时,待混合液冷却后加入1000ml去离子水,静置后过滤,洗涤除去产物中残留酸等杂质再至于60

ꢀ˚

c烘箱中干燥后得到预氧化石墨;2)对预氧化石墨进行深度氧化:将2g预氧化石墨和2g硝酸钠加入到50ml浓硫酸(98%)中,保持温度低于5

˚

c并在高速搅拌下缓慢加入6g高锰酸钾,随后将混合物料快速升温至35

˚

c保持反应1小时后加入100ml去离子水稀释,再将混合溶液温度提升至90

˚

c并保持15min,将上述混合溶液倒入到300ml去离子水中并加入15ml双氧水,溶液变为亮黄色,静置1小时后用10%的盐酸水溶液进行离心、洗涤,直至滤液中检测不到硫酸根离子(用氯化钡检测硫酸根离子),然后取离心后上层含有氧化石墨烯的清液进行冷冻,最后经过冷冻干燥后获得氧化石墨烯;3)称取4,4-二氨基二苯醚(oda)4.52g, 4,4-二苯醚四甲酸二甲酯(odpa)3.89g和纳迪克酸酐(na)1.59g,加入到30mln-甲基吡咯烷酮(nmp)中超声处理10小时至完全分散;4)称取冻干的0.54g石墨烯分散在n,n-二甲基甲酰胺(dmf)的60ml溶剂中,搅拌超声剥离氧化石墨烯,得到均匀分散的氧化石墨烯分散液;5)将(4)配置好的氧化石墨烯分散液作为反应液,混合搅拌超声,待分散均匀后,称取5g硅烷偶联剂(aps)加入到混合溶液中,在100

˚

c下油浴搅拌密封处理8小时;用乙醇洗涤混合物至少五次次,除去aps和其他杂质;再将aps-go(go:aps=1:5)通过超声分散,分散彻底后,称取0.27g纳米金刚石以及加入去离子水与无水乙醇(体积比1:3),混合物在80

˚

c油浴下搅拌6小时;停止加热,取下烧瓶,待冷却,用无水乙醇洗涤至少五次,放入烘箱保持60℃

干燥6小时即得到纳米金刚石与还原氧化石墨烯复合物;6)再将0.0151g上述复合物加入到3.3g热固性聚酰亚胺溶液中超声处理10小时,使其能够均匀分散,得到纳米金刚石与还原氧化石墨烯复合物占聚酰亚胺质量的0.2%复合溶液;7)将上述复合材料与聚酰亚胺的复合溶液均匀滴到7*30mm的矩形方块面上,并在375℃下烧制;8)在摩擦试验机上,分别以100n、200n、300n的压力进行摩擦实验,并得出相关数据。

21.实施例21)按上述实施例1所述完成步骤(1)(2)(3)(4)(5);2)再将0.0302g上述复合物加入到3.3g热固性聚酰亚胺溶液中超声处理10小时,使其能够均匀分散,得到纳米金刚石与还原氧化石墨烯复合物占聚酰亚胺质量的0.4%复合溶液;3)将上述复合材料与聚酰亚胺的复合溶液均匀滴到7*30mm的矩形方块面上,并在375℃下烧制;4)在摩擦试验机上,分别以100n、200n、300n的压力进行摩擦实验,并得出相关数据。

22.实施例31)按上述实施例1所述完成步骤(1)(2)(3)(4)(5);2)再将0.0454g上述复合物加入到3.3g热固性聚酰亚胺溶液中超声处理10小时,使其能够均匀分散,得到纳米金刚石与还原氧化石墨烯复合物占聚酰亚胺质量的0.6%复合溶液;3)将上述复合材料与聚酰亚胺的复合溶液均匀滴到7*30mm的矩形方块面上,并在375℃下烧制;4)在摩擦试验机上,分别以100n、200n、300n的压力进行摩擦实验,并得出相关数据。

23.实施例41)按上述实施例1所述完成步骤(1)(2)(3)(4)(5);2)再将0.0605g上述复合物加入到3.3g热固性聚酰亚胺溶液中超声处理10小时,使其能够均匀分散,得到纳米金刚石与还原氧化石墨烯复合物占聚酰亚胺质量的0.8%复合溶液;3)将上述复合材料与聚酰亚胺的复合溶液均匀滴到7*30mm的矩形方块面上,并在375℃下烧制;4)在摩擦试验机上,分别以100n、200n、300n的压力进行摩擦实验,并得出相关数据。

24.实施例51)按上述实施例1所述完成步骤(1)(2)(3)(4)(5);2)再将0.0756g上述复合物加入到3.3g热固性聚酰亚胺溶液中超声处理10小时,使其能够均匀分散,得到纳米金刚石与还原氧化石墨烯复合物占聚酰亚胺质量的1.0%复合溶液;3)将上述复合材料与聚酰亚胺的复合溶液均匀滴到7*30mm的矩形方块面上,并在375℃下烧制;4)在摩擦试验机上,分别以100n、200n、300n的压力进行摩擦实验,并得出相关数据。

25.实施例61)按上述实施例1所述完成步骤(1)(2)(3)(4)(5);2)再将0.1512g上述复合物加入到3.3g热固性聚酰亚胺溶液中超声处理10小时,使其能够均匀分散,得到纳米金刚石与还原氧化石墨烯复合物占聚酰亚胺质量的2.0%复合溶液;3)将上述复合材料与聚酰亚胺的复合溶液均匀滴到7*30mm的矩形方块面上,并在375℃下烧制;4)在摩擦试验机上,分别以100n、200n、300n的压力进行摩擦实验,并得出相关数据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1