一种包含可见光固化的变色涂层的眼镜片的制作方法

[0001]

本发明属于光致变色涂层技术领域,具体涉及一种可见光固化的变色涂层的眼镜片。

背景技术:

[0002]

光致变色镜片在阳光照射的情况下颜色变深,可以减少光线的透过率,起到保护眼睛的作用;在光线柔和的房间里,光致变色镜片的颜色可以褪掉,变得和普通镜片一样,透明无色。光致变色镜片不仅能随着光线的强弱变暗变明,还能吸收对人眼有害的紫外线,可减少紫外线带来的损伤。市场上出现了一种涂层变色(或称膜层变色)的眼镜片,将光致变色染料全部集中于一个涂层内,均匀涂在眼镜片表面,镜片不同位置变色深度一致,镜片变色速度比较快。

[0003]

涂层变色镜片的变色涂层一般使用聚氨酯树脂、丙烯酸树脂等热固化树脂,在高温下烘烤,树脂发生自交联或者与固化剂交联反应,形成三维交联网络结构而固化,一般烘烤时间要10~14小时,固化时间比较长,因此要求烘烤设备比较长,保证涂层有足够的烘烤时间。由于涂层长时间处于液体或粘性物态,烘烤设备须保持很高的净化度,内部要求非常洁净,一般要求达到百级净化度,涂层变色眼镜片的生产过程才能有较好的产品合格率,否则眼镜片的表面粘上灰尘点,成为废品。这使得涂层变色眼镜片的生产不易获得高合格率,生产成本大幅度提高。由于光固化方式具有固化时间短的特性,光致变色涂层若能应用光固化工艺,将很大程度上缩短涂层的固化时间,减少固化设备的投入,提高涂层质量。

[0004]

公开号107099230a的专利申请公开了一种光致变色镜片的制备方法及其制备得到的光致变色镜片,方法的步骤中含有将光致变色涂料涂布在基片,通过紫外光固化照射,从而在基片的上表面上形成光致变色层。该发明避免了经过高温烘烤固化容易造成光致变色化合物分解的现象,节约了能源,提高生产效率,提高了光致变色镜片的质量,并且扩大了光致变色材料的应用范围。

[0005]

但是该发明存在较大的问题。紫外光固化使用常规的近紫外光谱区(360-400纳米)的光固化光源,不但引发光引发剂分解产生自由基,也使光致变色染料的分子结构产生异裂,分子内存在共轭双键,接受自由基形成自由基反应产物,因此光引发剂分解产生的自由基很大部分跟光致变色染料反应,导致变色染料被消耗。由于光致变色涂层中变色染料的含量一般高达4%wt以上,自由基与光致变色染料反应产物较多,涂层颜色异常,严重影响镜片的使用体验,导致该发明的光致变色涂层镜片无实际应用价值。

技术实现要素:

[0006]

为了解决以上所述技术问题,本发明在现有技术的基础上,提供一种包含可见光固化的变色涂层的眼镜片。本发明将光致变色染料分散于丙烯酸酯树脂中制成组合物,涂覆到眼镜片的表面,在为50℃-60℃的烘箱中烘5-10分钟,使涂层内的溶剂充分挥发,然后在可见光下固化得到光致变色涂层。由于光固化速度非常迅速,一般涂层在一分钟之内即

完成了从液态到固态的转变,形成了三维交联的结构,因此本发明显著加快了固化反应速度,明显减少涂层的固化时间,使处于液体或粘态的涂层暴露在空气中的时间大幅度缩短,有利于提高涂层变色眼镜片的生产合格率,减少了净化设备和烘烤设备的投入。本发明使用可见光作为光引发剂的激发光源,配套使用可见光分解的光引发剂,光致变色染料在可见光照射下分子结构不变化,光引发剂分解产生的自由基与之不发生反应,光致变色涂层不会出现颜色异常,解决了变色染料和光引发剂同时激发的核心问题。

[0007]

本发明的技术方案如下:

[0008]

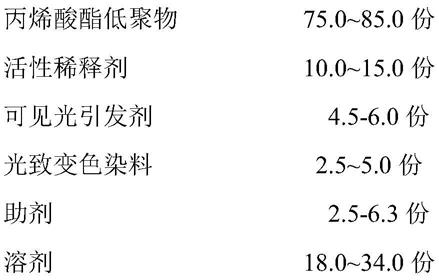

一种包含可见光固化的变色涂层的眼镜片,自上而下分别设置防污层(1)、减反层(2)、加硬层(3)、保护层(4)、可见光固化光致变色涂层(5)、基片(6)、加硬层(7)、减反层(8)、防污层(9)。所述可见光固化的变色涂层由以下重量份的组合物固化而成:

[0009][0010]

本发明丙烯酸酯低聚物为聚氨酯丙烯酸酯低聚物、聚酯丙烯酸酯低聚物、环氧丙烯酸酯低聚物、超支化丙烯酸酯低聚物的一种或几种。在一种更优选的方案中,所述丙烯酸酯低聚物为聚氨酯丙烯酸酯低聚物、超支化丙烯酸酯低聚物的一种或几种。

[0011]

所述活性稀释剂为三羟甲基丙烷三丙烯酸酯(tmpta)、季戊四醇三丙烯酸酯(peta)、二缩三羟甲基丙烷四丙烯酸酯(dtmpta)、己二醇二丙烯酸酯(hdda)、新戊二醇二乙氧基双丙烯酸酯、丙烯酸月桂酯(la)、丙烯酸异冰片酯(iboa)的一种或几种。在一种更优选方案中,所述活性稀释剂为二缩三羟甲基丙烷四丙烯酸酯(dtmpta)和丙烯酸异冰片酯(iboa)。dtmpta为四官能团低聚物,为组合物提供较快的反应速度,固化物富有弹性;iboa具有较高的玻璃化温度,固化收缩率很低,附着力好,且有着良好的柔韧性和出色的耐水性。

[0012]

所述可见光光引发剂为双2,6-二氟-3-吡咯苯基二茂钛(784)、樟脑醌的一种或几种。在一种优化方案中,可见光光引发剂为双2,6-二氟-3-吡咯苯基二茂钛(784)。光引发剂784是一种极具活性的橙色固体光引发剂,具有良好的光活性、热稳定性和较低毒性等特点,主要用于不饱和低聚物的uv和可见光固化。配套使用的激发光源为可见光、ar-激光(488nm)、fd-nd/yag-激光(532nm)的一种。

[0013]

本发明在涂液中加入光致变色染料,该光致变色染料是光致变色涂层的变色因子。所述光致变色染料为螺吡喃、螺噁嗪、偶氮苯或二芳基乙烯等光致变色材料的一种或几种。在一种更优选方案中,光致变色染料为螺吡喃类光致变色染料。

[0014]

采用本发明的技术方案,具有以下积极效果:

[0015]

本发明提供的光致变色涂层具有可逆变色功能,可适应室内室外等不同光照条件的场所的使用要求;

[0016]

本发明应用光固化方式固化变色涂层,反应迅速,涂层从液态转化为固态的固化时间非常短,有利于掌握生产,提高眼镜片生产合格率,减少设备场地投入;

[0017]

本发明保障在变色涂层固化过程中光致变色染料不与光引发剂发生反应,涂层颜色不会出现异常,变色染料不会被消耗,涂层的变色深度有保障。

附图说明

[0018]

图1是本发明的结构示意图;

具体实施方式

[0019]

通过以下实施例对本发明作进一步的说明,但这些实施例不对本发明构成任何限制。

[0020]

实施例1

[0021]

光致变色涂层的材料和配方如下所示:

[0022][0023]

准确称量cn9013ns、dtmpta、silok 8244、dmf和50%配方量的二甲苯,室温下加入配料罐中,搅拌至所有物料完全混合均匀,继续搅拌1小时。另取一个小罐,加入称量好的变色染料reversacol velvet blue、可见光光引发剂784,再加入剩余的50%配方量的二甲苯,室温下搅拌0.5小时,观察物料是否完全溶解。溶解完全后将小罐内的溶液全部加入到配料罐内,搅拌0.5小时使其混合均匀。用5微米滤孔的滤纸过滤混合液,取样测试,混合液粘度为82.3cps@25℃。

[0024]

上述混合液准备完成后,通过旋涂方式均匀涂到眼镜片基片的表面,立即放到烘箱内,控制温度在55℃,保持6分钟,溶剂充分烘干挥发。光固化机使用能量密度大于2000mj/cm

2

的白光光源。带有光致变色涂层的眼镜片烘干后送入光固化机,涂层向着光源方向,照射时间为6-8秒,光致变色涂层固化,即得固化后的光致变色涂层。在此基础上通过旋涂方式涂布一层保护液,固化以后得到保护层,然后通过常规的眼镜片加工工艺,在保护层之上以及眼镜片另一面施加加硬层、减反层和防污层,得到所述包含可见光固化的变色涂层的眼镜片。

[0025]

所得眼镜片具有可逆光致变色功能,在阳光下颜色变深,在室内可以褪色。用紫外线灯照射所得眼镜片3分钟,立即用日本岛津u-2600分光光度计测试,眼镜片的可见光透过率为27.6%,10分钟后眼镜片褪色,可见光透过率为81.0%。

[0026]

实施例2

[0027]

光致变色涂层的材料和配方如下所示:

[0028][0029]

以实施例1类似的工艺制备混合液,取样测试,混合液粘度为98.7cps@25℃。

[0030]

以实施例1类似的工艺制备得到所述包含可见光光固化的光致色涂层的眼镜片。

[0031]

所得眼镜片具有可逆光致变色功能,在阳光下颜色变深,在室内可以褪色。用紫外线灯照射所得眼镜片3分钟,立即用日本岛津u-2600分光光度计测试,眼镜片的可见光透过率为21.7%,10分钟后眼镜片的可见光透过率为86.1%。

[0032]

对比例1

[0033]

光致变色涂层的材料和配方如下所示:

[0034][0035]

以实施例2类似的工艺制备混合液,取样测试,混合液粘度为31.7cps@25℃。

[0036]

以实施例2类似的工艺,光固化机使用高压汞灯作为固化光源,引发光引发剂184分解产生自由基,固化光致变色涂层。所得涂层目视明显发黄。以实施例2类似的工艺制备包含光致变色涂层的眼镜片,所得眼镜片仍具有可逆光致变色功能,在阳光下颜色变深,在室内可以褪色,但褪色后眼镜片呈现严重的黄色。用紫外线灯照射所得眼镜片3分钟,立即用日本岛津u-2600分光光度计测试,眼镜片的可见光透过率为37.2%,表明眼镜片变色涂层的变色染料有效含量减少,变色后可见光透过率仍然较高;10分钟后测得眼镜片的可见光透过率为68.7%,表明眼镜片受到涂层发黄的影响,褪色后可见光的透过率比较低。

[0037]

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1