一种硅橡胶用底涂剂及其制备方法与流程

一种硅橡胶用底涂剂及其制备方法

【技术领域】

[0001]

本发明涉及橡胶领域,尤其涉及一种硅橡胶用底涂剂及其制备方法。

背景技术:

[0002]

硅橡胶作为一种性能优异的材料,广泛应用在各种领域。大多数的硅橡胶制品需要与其它材料粘接复合。目前,解决硅橡胶粘接主要有两种方式:自粘接性硅橡胶及硅橡胶用底涂剂。自粘性硅橡胶技术还不成熟,而且粘接种类也较少,使用范围有限。因此,大部分硅橡胶的粘接依靠硅橡胶用底涂剂。

[0003]

硅橡胶用底涂剂是一种解决硅橡胶与其它材料粘接的表面处理剂,广泛的应用于手机、笔记本电脑、家电、耳机、音响等电子产品及电子器件、办公自动化(如oa胶辊等)、日常生活用品(如儿童手表、奶瓶、厨具、泳镜、手机架、自拍杆、健身器材等)、防护用品的组装贴合,总之,只要是需要硅橡胶与其它材料粘接贴合的产品均可能应用到硅橡胶用底涂剂。

[0004]

相关技术中,硅橡胶用底涂剂一般包括成膜剂、增粘剂、助粘剂及稀释剂四个成分,粘接效果参差不齐,不能满足一些特殊要求的产品,如oa 胶辊耐高温粘接。

[0005]

因此,实有必要提供一种新的硅橡胶用底涂剂及其制备方法解决上述技术问题。

技术实现要素:

[0006]

本发明的目的在于提供一种粘接效果更好的且耐高温粘接的硅橡胶用底涂剂及其制备方法。

[0007]

为了达到上述目的,本发明提供了一种硅橡胶用底涂剂,所述硅橡胶用底涂剂按质量份计主要由以下原料制成:

[0008][0009][0010]

其中,所述改性丙烯酸树脂的化学结构式为:

[0011][0012]

r1、r2、r3及r4的链接为无规排列;

[0013]

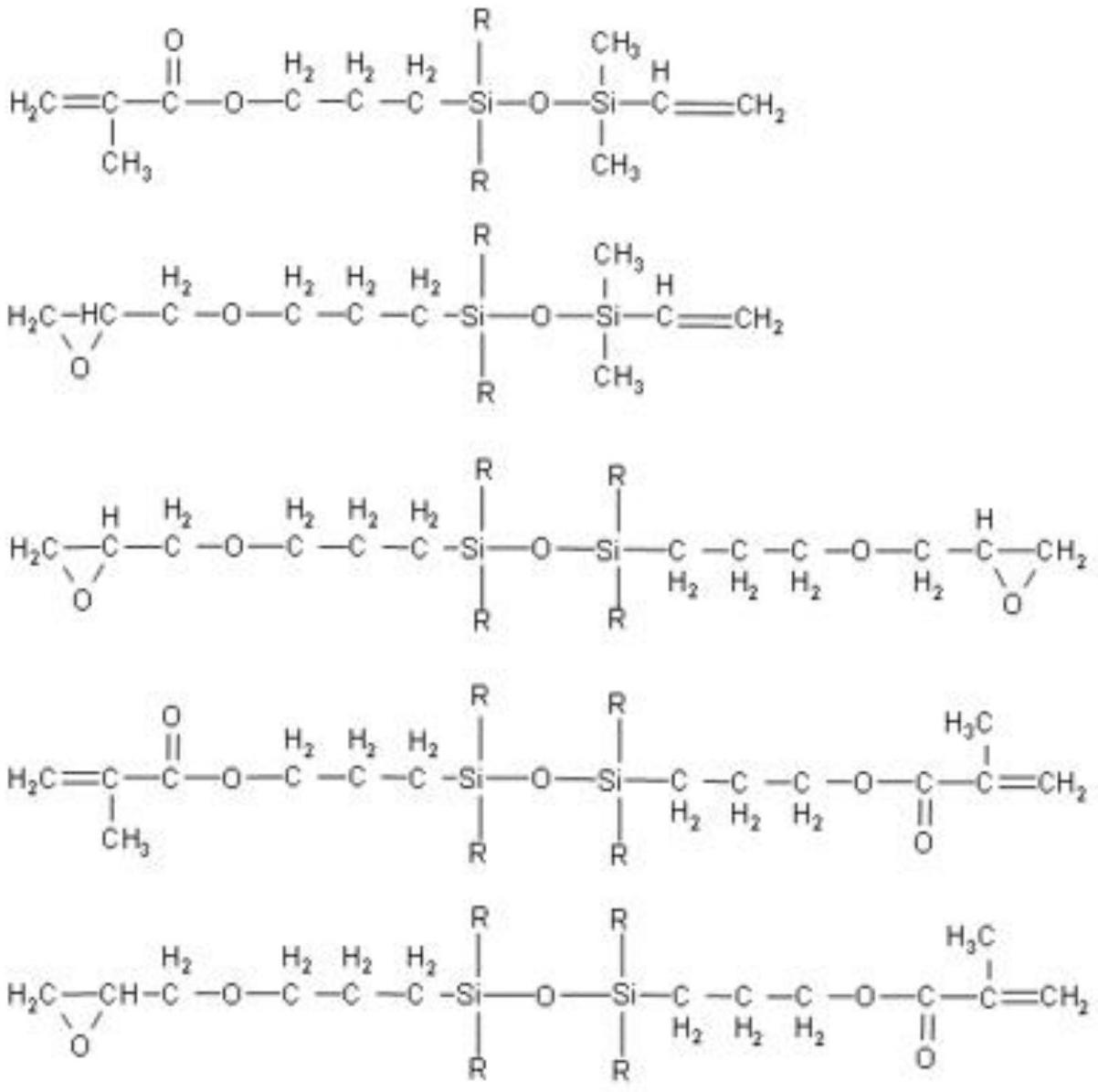

其中,所述增粘剂为混合物,主要由如下化学结构式组成:

[0014][0015]

其中,r为甲氧基和羟基的混合基团。

[0016]

优选的,所述改性丙烯酸树脂按质量份计主要由以下原料制成:

[0017][0018]

优选的,所述增粘剂按质量份计主要由以下原料制成:

[0019][0020]

优选的,所述助粘剂包括钛酸正丁酯、钛酸异丁酯、钛酸正丙酯、乙酰乙酸乙酯铝酸二异丙脂、二(乙酰丙酮)铝酸异丙脂、锆酸正丙酯、锆酸正丁酯、铝钛偶联剂、铝锆偶联剂的至少一种。

[0021]

优选的,所述稀释剂为乙酸乙酯或乙酸乙酯与异丙醇的混合液。

[0022]

与相关技术相比,本发明的硅橡胶用底涂剂中,以改性丙烯酸树脂为成膜剂,以低聚硅烷偶联剂混合物为增粘剂,辅以助粘剂,在稀释剂的稀释下得到一种均一溶液的表面处理剂;所述硅橡胶用底涂剂处理需要粘接的基材,如oa胶辊辊芯等,干燥后在基材表面形成一层膜,此膜中改性丙烯酸树脂、增粘剂中的烷氧基及助粘剂对基材都有一定的粘接作用,干燥后形成的一层膜对基材具有很强的粘接力,同时此膜的表面具有活性基团,如乙烯基、烷氧基、硅醇基等可以与未成形的硅橡胶发生化学反应生成化学键,最终未成形的硅橡胶在成型过程中与基材牢固的粘接在一起。因此,本发明的硅橡胶用底涂剂粘接效果更好;特别是高温粘接性更好,即在高温烘烤之后,如280℃/2h烘烤之后其仍然具有很好的粘接性,如达到100%内聚破坏。

[0023]

本发明还提供一种如上所述的硅橡胶用底涂剂的制备方法,该方法包括如下步骤:

[0024]

步骤s1,制得改性丙烯酸树脂:将配方量的乙酸丁酯加热至120℃;将甲基丙烯酸甲酯、甲基丙烯酸羟乙酯、甲基丙烯酰氧基丙基三甲氧基硅烷、烯丙基缩水甘油醚以及过氧化苯甲酰按配方量混合得到混合物;将混合物滴加至乙酸丁酯中并保温反应4h;冷却出料,得到改性丙烯酸树脂;

[0025]

步骤s2,制得增粘剂:向反应釜中加入配方量的去离子水和乙酸,搅拌均匀;在搅拌的情况下,依次加入配方量的γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷、甲基丙烯酰氧基

丙基三甲氧基硅烷及乙烯基二甲基乙氧基硅烷;升温至80℃,回流反应3h;加入配方量的10%碳酸氢钠溶液继续回流反应2h;冷却至常温,然后抽真空脱低至100℃,最后冷却至常温,过滤得到增粘剂;

[0026]

步骤s3,制得硅橡胶用底涂剂:向另一反应釜中加入配方量的稀释剂,边搅拌边依次加入改性丙烯酸树脂、增粘剂以及助粘剂;搅拌10min,过滤得到硅橡胶用底涂剂。

[0027]

将制得的硅橡胶用底涂剂与不同硬度的硅橡胶成型过程中粘接,且粘接后进行耐老化280℃/2h,粘接方法及效果如下。

[0028]

硅橡胶用底涂剂处理:在干净的不锈钢片上涂刷一层硅橡胶用底涂剂;其中,高硬度的胶料测试涂刷面积为铁片总面积的三分之二;低硬度的胶料测试涂刷铁片中部,面积为铁片总面积的三分之一;室温放置10min,然后在烘箱中90℃/10min烘烤10min,取出待用。

[0029]

硅橡胶成型粘接:高硬度硅橡胶,其型号为新安天玉有机硅有限公司胶tyl-6774/40-c,在处理过的不锈钢片上涂覆一层3mm左右的高硬度硅橡胶,然后在烘箱150℃/30min成型固化,形成高硬度硅橡胶实验片。低硬度硅橡胶,其型号为新安天玉有机硅有限公司胶tyl-6772/10,在一片在处理过的不锈钢片上涂覆一层3mm左右的低硬度硅橡胶,另一片处理过的不锈钢片对贴在上面,压至2mm,然后在烘箱150℃/30min成型固化,形成低硬度硅橡胶实验片。

[0030]

高温测试:将高硬度硅橡胶实验片和低硬度硅橡胶实验片放置烘箱中 280℃/2h烘烤。剥离,查看两者粘接面的内聚破坏程度:内聚破坏,如100%内聚破坏、90-100%内聚破坏、50-90%内聚破坏、50%以下内聚破坏,界面破坏,即0%内聚破坏,其中,高硬度硅橡胶实验片中,用刀划开后撕扯剥离,刀痕和胶料的气泡不计入面积;低硬度硅橡胶实验片中,拉开两片不锈钢片查看内聚破坏面积。最终测试结果显示,高硬度和低硬度试片粘接效果均达到100%内聚破坏。

[0031]

上述测试显示,所述硅橡胶用底涂剂对硅橡胶的粘接效果很好,且具有很好的耐高温粘接性。

【附图说明】

[0032]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

[0033]

图1为本发明硅橡胶用底涂剂的流程示意图。

【具体实施方式】

[0034]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0035]

实施方式一

[0036]

请参阅图1所示,

[0037]

首先,制得改性丙烯酸树脂:

[0038]

上述改性丙烯酸树脂按质量份计主要由以下原料按照步骤s1制成:

[0039]

将50份乙酸丁酯加热至120℃;将20份甲基丙烯酸甲酯、25份甲基丙烯酸羟乙酯、15份甲基丙烯酰氧基丙基三甲氧基硅烷、15份烯丙基缩水甘油醚以及2份过氧化苯甲酰混合得到混合物;将混合物滴加至加热后的乙酸丁酯中并保温反应4h;最后,冷却出料,得到改性丙烯酸树脂。

[0040]

然后,制得增粘剂:

[0041]

上述增粘剂按质量份计主要由以下原料按照步骤s2制成:

[0042]

向反应釜中加入15份去离子水和0.2份乙酸,搅拌均匀;在搅拌的情况下,依次加入50份γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷、50份甲基丙烯酰氧基丙基三甲氧基硅烷及20份乙烯基二甲基乙氧基硅烷;升温至 80℃,回流反应3h;加入1份10%碳酸氢钠溶液继续回流反应2h;冷却至常温,然后抽真空脱低至100℃,最后冷却至常温,过滤得到增粘剂。

[0043]

最后,制得硅橡胶用底涂剂:

[0044]

上述硅橡胶用底涂剂按质量份计主要由以下原料按照步骤s3制成:

[0045]

向另一反应釜中加入80份稀释剂,边搅拌边依次加入10份上述的改性丙烯酸树脂、7份上述的增粘剂以及3份助粘剂;搅拌10min,然后过滤得到硅橡胶用底涂剂a1。

[0046]

其中,所述助粘剂为3份的锆酸丁酯;所述稀释剂为50份乙酸乙酯和 30份异丙醇的混合液。

[0047]

实施方式二

[0048]

需要说明的是,实施方式二的硅橡胶用底涂剂a2的制作步骤与实施方式一的硅橡胶用底涂剂a1的制作步骤基本相同,相同的步骤在此不再一一赘述。而两者的区别主要是各组分含量不同,下面详细说明实施方式二的硅橡胶用底涂剂a2的各组分的含量:

[0049]

本实施方式二的改性丙烯酸树脂按质量份计主要由以下原料构成:

[0050]

甲基丙烯酸甲酯25份,甲基丙烯酸羟乙酯30份,甲基丙烯酰氧基丙基三甲氧基硅烷20份,烯丙基缩水甘油醚10份,过氧化苯甲酰2份,乙酸丁酯50份。

[0051]

本实施方式二的增粘剂按质量份计主要由以下原料构成:

[0052]

甲基丙烯酰氧基丙基三甲氧基硅烷50份,γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷30份,乙烯基二甲基乙氧基硅烷30份,去离子水10份,乙酸0.2份,10%碳酸氢钠溶液1份。

[0053]

本实施方式二的硅橡胶用底涂剂a2按质量份计主要由以下原料构成:

[0054]

上述的改性丙烯酸树脂15份,上述的增粘剂10份,助粘剂5份,稀释剂75份。

[0055]

其中,助粘剂为5份的钛酸丁酯;稀释剂为50份乙酸乙酯和25份异丙醇的混合液。

[0056]

实施方式三

[0057]

需要说明的是,实施方式三的硅橡胶用底涂剂a3的制作步骤与实施方式一的硅橡胶用底涂剂a1的制作步骤基本相同,相同的步骤在此不再一一赘述。而两者的区别主要是各组分含量不同,下面详细说明实施方式三的硅橡胶用底涂剂a3的各组分的含量:

[0058]

本实施方式三的改性丙烯酸树脂按质量份计主要由以下原料构成:

[0059]

甲基丙烯酸甲酯30份,甲基丙烯酸羟乙酯25份,甲基丙烯酰氧基丙基三甲氧基硅烷10份,烯丙基缩水甘油醚15份,过氧化苯甲酰2份,乙酸丁酯50份。

[0060]

本实施方式三的增粘剂按质量份计主要由以下原料构成:

[0061]

甲基丙烯酰氧基丙基三甲氧基硅烷30份,γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷50份,乙烯基二甲基乙氧基硅烷30份,去离子水10份,乙酸0.1份,10%碳酸氢钠溶液0.8份。

[0062]

本实施方式三的硅橡胶用底涂剂a3按质量份计主要由以下原料构成:

[0063]

改性丙烯酸树脂8份,增粘剂3份,助粘剂2份,稀释剂85份。

[0064]

其中,助粘剂为2份的锆酸丁酯;稀释剂为50份乙酸乙酯和35份异丙醇的混合液。

[0065]

对比方式一

[0066]

首先,制得增粘剂:

[0067]

上述增粘剂按质量份计主要由以下原料按照下述步骤制成:

[0068]

向反应釜中加入15份去离子水和0.2份乙酸,搅拌均匀;在搅拌的情况下,依次加入50份γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷、50份甲基丙烯酰氧基丙基三甲氧基硅烷及20份乙烯基二甲基乙氧基硅烷;升温至 80℃,回流反应3h;加入1份10%碳酸氢钠溶液继续回流反应2h;冷却至常温,然后抽真空脱低至100℃,最后冷却至常温,过滤得到增粘剂。

[0069]

然后,制得硅橡胶用底涂剂:

[0070]

上述硅橡胶用底涂剂按质量份计主要由以下原料按照下述步骤制成:

[0071]

向另一反应釜中加入80份稀释剂,边搅拌边依次7份上述的增粘剂以及3份助粘剂;搅拌10min,然后过滤得到硅橡胶用底涂剂b1。

[0072]

其中,助粘剂为3份的锆酸丁酯;稀释剂为50份乙酸乙酯和30份异丙醇的混合液。

[0073]

对比方式二

[0074]

首先,制得改性丙烯酸树脂:

[0075]

上述改性丙烯酸树脂按质量份计主要由以下原料按照下述步骤制成:

[0076]

将50份乙酸丁酯加热至120℃;将20份甲基丙烯酸甲酯、25份甲基丙烯酸羟乙酯、15份甲基丙烯酰氧基丙基三甲氧基硅烷、15份烯丙基缩水甘油醚以及2份过氧化苯甲酰混合得到混合物;将混合物滴加至加热后的乙酸丁酯中并保温反应4h;最后,冷却出料,得到改性丙烯酸树脂。

[0077]

然后,制得硅橡胶用底涂剂:

[0078]

上述硅橡胶用底涂剂按质量份计主要由以下原料按照下述步骤制成:

[0079]

向另一反应釜中加入75份稀释剂,边搅拌边依次加入15份上述的改性丙烯酸树脂以及5份助粘剂;搅拌10min,然后过滤得到硅橡胶用底涂剂b2。

[0080]

其中,助粘剂为5份的钛酸丁酯;稀释剂为50份乙酸乙酯和25份异丙醇的混合液。

[0081]

将上述实施方式一至三以及对比方式一、二所制得的硅橡胶用底涂剂与不同硬度的硅橡胶成型过程中粘接,且粘接后进行耐老化280℃/2h,粘接方法及效果如下。

[0082]

硅橡胶用底涂剂处理:在干净的不锈钢片上涂刷一层硅橡胶用底涂剂;其中,高硬度的胶料测试涂刷面积为铁片总面积的三分之二;低硬度的胶料测试涂刷铁片中部,面积为铁片总面积的三分之一;室温放置10min,然后在烘箱中90℃/10min烘烤10min,取出待用。

[0083]

硅橡胶成型粘接:高硬度硅橡胶,其型号为新安天玉有机硅有限公司胶tyl-6774/40-c,在处理过的不锈钢片上涂覆一层3mm左右的所述高硬度硅橡胶,然后在烘箱150℃/

30min成型固化,形成高硬度硅橡胶实验片。低硬度硅橡胶,其型号为新安天玉有机硅有限公司胶tyl-6772/10,在一片在处理过的不锈钢片上涂覆一层3mm左右的所述低硬度硅橡胶,另一片处理过的不锈钢片对贴在上面,压至2mm,然后在烘箱150℃/30min成型固化,形成低硬度硅橡胶实验片。

[0084]

高温测试:将高硬度硅橡胶实验片和低硬度硅橡胶实验片放置烘箱中 280℃/2h烘烤。剥离,查看两者粘接面的内聚破坏程度:内聚破坏,如100%内聚破坏、90-100%内聚破坏、50-90%内聚破坏、50%以下内聚破坏,界面破坏,即0%内聚破坏,其中,高硬度硅橡胶实验片中,用刀划开后撕扯剥离,刀痕和胶料的气泡不计入面积;低硬度硅橡胶实验片中,拉开两片不锈钢片查看内聚破坏面积。最终测试结果显示,高硬度和低硬度试片粘接效果均达到100%内聚破坏。

[0085]

上述制得的底涂剂测试效果用内聚破坏程度表示,具体粘接效果如下:

[0086][0087]

注:100%表示剥离后100%内聚破坏;0%表示剥离后没有内聚破坏,即界面破坏。

[0088]

上述测试结果显示,实施方式所制得的底涂剂对硅橡胶的粘接效果很好,且具有很好的耐高温粘接性。

[0089]

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1