一种基于球形赖氨酸芽孢杆菌的尾矿表层固结材料及应用的制作方法

[0001]

本发明属于环境保护技术领域,具体涉及一种基于球形赖氨酸芽孢杆菌的尾矿表层固结材料及应用。

背景技术:

[0002]

我国具有丰富的矿藏资源,在矿产资源的开采中,人们取得经济效益的同时,也破坏了矿区的生态环境。矿区的最大污染源是尾矿库,而尾矿库的扬尘污染尤为突出。尾矿库类似于人造沙漠,一般小则数万平方米,大则数百万平方米,由于尾砂颗粒之间缺乏粘性,尾矿库的堆积坝外坡面和库区干滩面经长期的风吹日晒,每逢干燥刮风季节,库区粉尘漫天飞扬,大量扬尘对周边大气环境造成污染,尾矿库附近的居民在旱季、风季受尾矿粉尘污染影响较大。如有色金属矿山尾矿库,尾砂中含有毒有害物,其污染将更为严重。因此,扬尘防治成为矿山生产管理人员和工程技术人员十分关心的问题。

[0003]

目前,库矿防尘的方法主要包括以下几种:1)扬尘抑制剂法,该方法是将表面分子活性剂喷洒在尾矿库表面,使尾矿表面长时间内保持润湿,减小飞扬,起到防尘作用;该方法有效作用时间较短,需经常喷洒,整体费用较高;2)喷淋法或洒水法或水幕法,该类方法是向尾矿干燥的坝面、滩面喷水或向空中喷射形成一道水幕将尘源和污染区隔开;该类方法的需设置加压泵站、铺设管道和喷头,工程投资大,另外需要大量用水,浪费水资源,且运行成本高;3)防尘网法,该方法是在尾矿库表面覆盖防尘网,起到防尘作用;该方法耐久性差,且风速较大时,防尘网固定不牢时,易被大风吹起,防尘效果不理想。4)覆土绿化法,该方法是在尾矿库表面覆土进行植被绿化。该方法需要铺设大量耕植土,破坏生态环境;对于运行中尾矿库干滩坡面的暂时防尘不适用;5)多管放矿防尘法,该方法是在坝顶采取多管均匀放矿,保持滩面湿润,提高起动风速,减少粉尘飞扬;该方法对于尾矿库堆积坝外坡面的防尘不适用,对于非放矿区段又无法达到防尘目的;6)表面固化防尘法,该方法是一种物理法和化学法相结合的尾矿防尘方法,它采用活性材料与尾矿混合,铺设在尾矿库表面,防止尾矿飞扬,近几年收到广泛关注;但是该方法施工工艺复杂,大面积使用时成本高昂,从而限制了其推广应用。因此开发一种新的生态型表面固化防尘材料势在必行。

技术实现要素:

[0004]

为了克服上述现有技术存在的不足,本发明的目的是开发一种基于球形赖氨酸芽孢杆菌的尾矿表层固结材料及应用,从而提供一种技术简单、施工方便、原材料容易获取、适用性好、成本低廉且效果显著的表面固化防尘方法。

[0005]

为实现上述目的,本发明的技术方案为一种基于球形赖氨酸芽孢杆菌的尾矿表层固结材料,包括按质量百分含量计的如下组分:金属尾矿砂15%-50%、球形赖氨酸芽孢杆菌菌液3%-15%、尿素1%-10%、无水氯化物3%-15%、海藻酸钾1%-6%、余量水。

[0006]

进一步地,所述球形赖氨酸芽孢杆菌菌液是先将球形赖氨酸芽孢杆菌采用2216e培养基进行扩大培养获得菌液,然后将获得的菌液离心后收集菌体,再将收集的菌体冷冻

干燥得到球形赖氨酸芽孢杆菌冻干粉,最后将球形赖氨酸芽孢杆菌冻干粉加入到生理盐水中配制而成。

[0007]

更进一步地,所述2216e培养基的配方为:酵母膏1g/l,蛋白胨5g/l,牛肉膏1g/l,nacl 26g/l,mgcl2·

6h2og/l,cacl2·

2h2o 1.4g/l,na2so44g/l,nh4cl 0.3g/l,kh2po40.1g/l,kcl 0.5g/l,微量元素1ml/l,维生素1ml/l,硫胺素溶液1ml/l,维生素b12溶液1ml/l;ph 7.4-7.6。

[0008]

进一步地,所述球形赖氨酸芽孢杆菌菌液的浓度为将球形赖氨酸芽孢杆菌冻干粉加入到生理盐水中至od

600

=1.0。

[0009]

进一步地,所述无水氯化物包括无水氯化镁、无水氯化钙中的任一种。

[0010]

本发明还提供上述的基于球形赖氨酸芽孢杆菌的尾矿表层固结材料的制备方法,包括如下步骤:

[0011]

1)按照比例分别称取金属尾矿砂、球形赖氨酸芽孢杆菌菌液、尿素、无水氯化物、海藻酸钾和水;

[0012]

2)将称取的金属尾矿砂、尿素、无水氯化物、海藻酸钾分别粉碎过100-150目的筛目,然后混合,再加入球形赖氨酸芽孢杆菌菌液和水混合均匀,制得所述尾矿表层固结材料。

[0013]

本发明还提供上述的基于球形赖氨酸芽孢杆菌的尾矿表层固结材料的使用方法,将所述尾矿表层固结材料喷施至尾矿库表层,且每500m2尾矿库表面喷施200l所述尾矿表层固结材料。

[0014]

本发明的设计原理如下:

[0015]

本发明的尾矿表层固结材料包括金属尾矿砂、尿素、无水氯化物、海藻酸钾和球形赖氨酸芽孢杆菌;

[0016]

金属尾矿砂是铁矿、锰矿、铜矿、铅矿、锌矿等经选矿分选作业后的产物,有用目标组分含量较低而无法用于生产的部分,其主要化学成分为cao、mgo、al2o3和sio2等,具有很高的潜在胶凝活性;

[0017]

赖氨酸芽孢杆菌属,前称球形芽孢杆菌属(bacillussphaericus),是好氧,产芽孢,革兰氏阳性杆菌;其代谢产物尿酶可将尿素分解产生铵根和碳酸根,铵根则释放出氨气并使ph值升高,在碱性环境下,碳酸根与金属尾矿砂中的金属离子生成碳酸盐沉淀,将金属尾矿砂胶结为整体,从而在表层构建一层保护层,能大大减少了尾矿库内干滩起尘面积,起到良好的抑尘效果;

[0018]

海藻酸钾是从褐藻中提取出来的天然多糖,是一种高粘性的生物高分子化合物,易溶于水形成均匀的粘稠状液体,具有较好的凝胶性、增稠性和成膜性;同时海藻酸钾分子链中含有大量游离羧基,亲水性强,易发生置换反应,通过与其他组分发生交联反应形成混合共聚物,为粉尘抑制剂的粘结成膜提供了基础。

[0019]

无水氯化物是氯离子与金属离子(mg

2+

、ca

2+

等)形成的无机盐,具有强吸湿性,能够吸收空气中水分提高土壤含水率,增强溶液吸湿保水性能,同时作为防冻剂,可以起到降低冰点,提高在冬季负温下应用的有效性。

[0020]

与现有技术相比,本发明具有以下有益效果:

[0021]

(1)本发明通过金属尾矿砂、尿素、无水氯化物、海藻酸钾和球形赖氨酸芽孢杆菌

共同作用,在尾矿库表层形成稳定的固化层起到良好的抑尘效果,一方面实现了尾矿资源化利用的难题,另一方面解决了现有技术中生产工艺复杂,成本高,抑尘效果不佳等问题;

[0022]

(2)本发明尾矿表层固结材料以尾矿砂为主原料,物料取材方便,材料环保;

[0023]

(3)本发明的尾矿表层固结材料的使用方法简单,成本低,易于大规模生产应用,相对于传统的尾矿库抑尘方法,会大大降低降尘成本。

具体实施方式

[0024]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0025]

实施例1

[0026]

本实施例提供一种基于球形赖氨酸芽孢杆菌的尾矿表层固结材料,包括按质量百分含量计的如下组分:金属尾矿砂30%、球形赖氨酸芽孢杆菌菌液3%、尿素1%、无水氯化镁10%、海藻酸钾6%、水50%。

[0027]

上述的基于球形赖氨酸芽孢杆菌的尾矿表层固结材料的制备方法,包括如下步骤:

[0028]

1)先将球形赖氨酸芽孢杆菌(l.sphaericus)(购买于中国海洋微生物菌种保藏管理中心)采用2216e培养基在30℃下进行扩大培养获得菌液,然后将获得的菌液离心后收集菌体,再将收集的菌体冷冻干燥得到球形赖氨酸芽孢杆菌冻干粉,最后将球形赖氨酸芽孢杆菌冻干粉加入到生理盐水中配制成球形赖氨酸芽孢杆菌菌液(od600=1);

[0029]

其中2216e培养基的配方为:酵母膏1g/l,蛋白胨5g/l,牛肉膏1g/l,nacl 26g/l,mgcl2·

6h2og/l,cacl2·

2h2o 1.4g/l,na2so44g/l,nh4cl 0.3g/l,kh2po40.1g/l,kcl 0.5g/l,微量元素1ml/l,维生素1ml/l,硫胺素溶液1ml/l,维生素b12溶液1ml/l;ph 7.4-7.6;

[0030]

2)按照比例分别称取金属尾矿砂、球形赖氨酸芽孢杆菌菌液、尿素、无水氯化物、海藻酸钾和水;

[0031]

3)将称取的金属尾矿砂、尿素、无水氯化物、海藻酸钾分别粉碎过100-150目的筛目,然后混合,再加入球形赖氨酸芽孢杆菌菌液和水混合均匀,制得所述尾矿表层固结材料。

[0032]

实施例2

[0033]

本实施例提供一种基于球形赖氨酸芽孢杆菌的尾矿表层固结材料,包括按质量百分含量计的如下组分:金属尾矿砂35%、球形赖氨酸芽孢杆菌菌液5%、尿素5%、无水氯化镁8%、海藻酸钾1%、水46%。

[0034]

上述的基于球形赖氨酸芽孢杆菌的尾矿表层固结材料的制备方法与实施例1相同。

[0035]

实施例3

[0036]

本实施例提供一种基于球形赖氨酸芽孢杆菌的尾矿表层固结材料,包括按质量百分含量计的如下组分:金属尾矿砂40%、球形赖氨酸芽孢杆菌菌液8%、尿素2%、无水氯化镁3%、海藻酸钾2%、水45%。

[0037]

上述的基于球形赖氨酸芽孢杆菌的尾矿表层固结材料的制备方法与实施例1相同。

[0038]

实施例4

[0039]

本实施例提供一种基于球形赖氨酸芽孢杆菌的尾矿表层固结材料,包括按质量百分含量计的如下组分:金属尾矿砂50%、球形赖氨酸芽孢杆菌菌液15%、尿素4%、无水氯化镁5%、海藻酸钾2%、水24%。

[0040]

上述的基于球形赖氨酸芽孢杆菌的尾矿表层固结材料的制备方法与实施例1相同。

[0041]

实施例5

[0042]

选择微风晴朗天气,利用喷播设备将实施例1-4中制备的尾矿表层固结材料均匀地喷施到尾矿库表层,喷播设备泵体输出能力为100l/min,箱体容积为300升,满负荷工作时间约3分钟,喷覆半径5米左右,喷施面积为750m2;

[0043]

喷施3h以后取上述尾矿库作为沙土样模型,以鼓风机模拟风速为12.5m/s时(6级大风)对喷洒实施例1-4中制备的尾矿表层固结材料的沙土样模型作用2h,记录固结层的破坏情况和砂土的质量损失率,计算抑尘效率,结果如表1所示。

[0044]

实验过程中,采用ndj-9s型旋转粘度仪测定实施例1-4中制备的尾矿表层固结材料;粘度决定粉尘颗粒间粘结力的大小,是防尘时粉尘粘结凝并效果的决定因素;在测定过程中,转子从4号转子及6r/min开始测定,然后逐步减小,转速依次为6r/min,12r/min,30r/min,60r/min;转子的顺序为4,3,2,1;当测定的粘度值与百分数相等时即为最终的粘度值,结果如表1所示。

[0045]

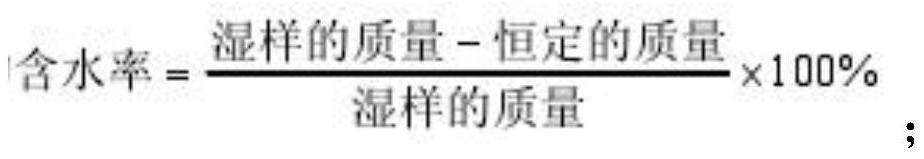

称取一定量的粉尘样品放在玻璃皿中,将等量的上述实施例1-4中制备的尾矿表层固结材料分别洒到粉尘样品表面,使其慢慢渗透入粉尘样品中,然后按照一定的时间间隔称样品重量,含水率的计算公式为:

[0046][0047]

通过样品的重量变化来衡量它的保水性,可以用含水率表示尾矿表层固结材料保水性的优劣,结果如表1所示。

[0048]

表1实施例1-4中制备的尾矿表层固结材料的性能

[0049]

实施例保湿率(%)抑尘效率(%)粘度(25℃,mpa

·

s)实施例142.268779实施例248.939085实施例356.679591实施例458.219793

[0050]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1