一种双组份环氧树脂包封胶及其制备方法和应用与流程

1.本发明属于电子密封胶技术领域,具体涉及一种双组份环氧树脂包封胶及其制备方法和应用。

背景技术:

2.电机在工作时由于高转速,高震动,高负载等恶劣工况条件,影响电机的使用寿命,这对电机尤其是其高速运转的转子结构有着严格的要求;转子颈部换向器与绕组连接部位(转子颈部)是整个电机的薄弱环节,行业内通常对该部位用胶黏剂进行固定处理,以增加其抗震,抗断线的能力,增加整个电机的可靠性。

3.现有双组份环氧包封胶通常存在以下问题,一是现有技术中的包封胶的流变稳定性不足,现有包封胶产品流变助剂包括气相二氧化硅及改性气相二氧化硅,有机膨润土,聚酰胺等等,这类流变助剂是靠氢键结合机理达到控制体系流变的目的,而这种结构在环氧树脂类的极性树脂中效果有限,在产品的储存运输以及使用过程中,胶的流变性能不断变化,常导致挂胶不足,流淌,产品经常需返工;二是适用期太短,两组分混合后适用期仅有1

‑

2个小时,过后就会出现流变稳定性变差,导致挂胶不足和流淌等现象,造成包封胶浪费严重,严重影响生产效率,并且经常因为胶流入换向器槽子中导致整个电机报废。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种改进的兼具优异流变稳定性、黏度稳定性和较长适用期的双组份环氧树脂包封胶。

5.本发明同时还提供了一种双组份环氧树脂包封胶的制备方法。

6.本发明同时还提供了一种双组份环氧树脂包封胶在电机中的应用。

7.为解决上述技术问题,本发明采取如下一种技术方案:

8.一种双组份环氧树脂包封胶,其包括甲组分和乙组分,所述甲组分包括环氧树脂基体、第一触变剂、填料,所述乙组分包括酸酐固化剂、固化促进剂,所述环氧树脂基体为改性环氧树脂,所述改性环氧树脂由油溶性非离子表面活性剂与环氧树脂反应制成,所述油溶性非离子表面活性剂为失水山梨醇脂肪酸酯和/或蓖麻油聚氧乙烯醚;所述固化促进剂为改性固化促进剂,所述改性固化促进剂由脂肪醇聚氧乙烯醚磷酸酯与胺类固化促进剂反应制成。

9.根据本发明的一些优选方面,制备所述改性环氧树脂过程中,所述油溶性非离子表面活性剂与所述环氧树脂的投料质量比为1∶6

‑

12。进一步优选地,制备所述改性环氧树脂过程中,所述油溶性非离子表面活性剂与所述环氧树脂的投料质量比为1∶8

‑

12。

10.根据本发明的一些优选方面,所述改性环氧树脂通过使油溶性非离子表面活性剂与环氧树脂在200

‑

220℃下反应制成。

11.根据本发明的一些优选方面,所述失水山梨醇脂肪酸酯为选自司盘

‑

20、司盘

‑

60和司盘

‑

80中的一种或多种的组合。

12.根据本发明的一些优选方面,所述蓖麻油聚氧乙烯醚为选自el

‑

10、el

‑

20、el

‑

30和el

‑

40中的一种或多种的组合。

13.根据本发明的一些优选方面,所述环氧树脂为双酚a型液态环氧树脂,例如e54双酚a环氧树脂、e51双酚a环氧树脂、e44双酚a环氧树脂等等。

14.根据本发明的一些优选方面,所述胺类固化促进剂为选自n,n

‑

二甲基苄胺、2,4,6

‑

三(二甲氨基甲基)苯酚(dmp

‑

30)、咪唑、二甲基环己胺和三乙醇胺中的一种或多种的组合。

15.根据本发明的一些优选方面,制备所述改性固化促进剂过程中,所述脂肪醇聚氧乙烯醚磷酸酯与所述胺类固化促进剂的投料质量比为0.2

‑

2.5∶1。进一步优选地,制备所述改性固化促进剂过程中,所述脂肪醇聚氧乙烯醚磷酸酯与所述胺类固化促进剂的投料质量比为0.5

‑

2∶1。更进一步优选地,制备所述改性固化促进剂过程中,所述脂肪醇聚氧乙烯醚磷酸酯与所述胺类固化促进剂的投料质量比为1

‑

2∶1。

16.根据本发明的一些优选方面,所述改性固化促进剂通过使脂肪醇聚氧乙烯醚磷酸酯与胺类固化促进剂在90

‑

110℃下反应制成。

17.根据本发明的一些优选且具体的方面,所述甲组分还包括第一流变助剂、第一消泡剂,所述乙组分还包括第二触变剂、第二流变助剂和第二消泡剂。

18.根据本发明的一些优选且具体的方面,以质量百分含量计,所述甲组分包括:改性环氧树脂60

‑

90%,第一触变剂0.2

‑

4%,填料8

‑

40%,第一流变助剂0.2

‑

2%,第一消泡剂0.05

‑

0.2%;

19.以质量百分含量计,所述乙组分包括:酸酐固化剂90

‑

99%,改性固化促进剂0.2

‑

4%,第二触变剂0.2

‑

4%,第二流变助剂0.2

‑

2%,第二消泡剂0.02

‑

0.2%;

20.所述双组份环氧树脂包封胶中,所述甲组分与所述乙组分的投料质量比为1

‑

5∶1。

21.根据本发明的一些优选方面,所述第一触变剂、所述第二触变剂分别为气相二氧化硅,其相对于其它触变剂能够对于体系的电性能有更好的贡献。

22.根据本发明的一些优选方面,所述第一流变助剂、所述第二流变助剂分别为bez75和/或byk

‑

3560。

23.根据本发明的一些优选方面,所述第一消泡剂、所述第二消泡剂分别为氟碳消泡剂,例如可以为青田dh

‑

2020,dh

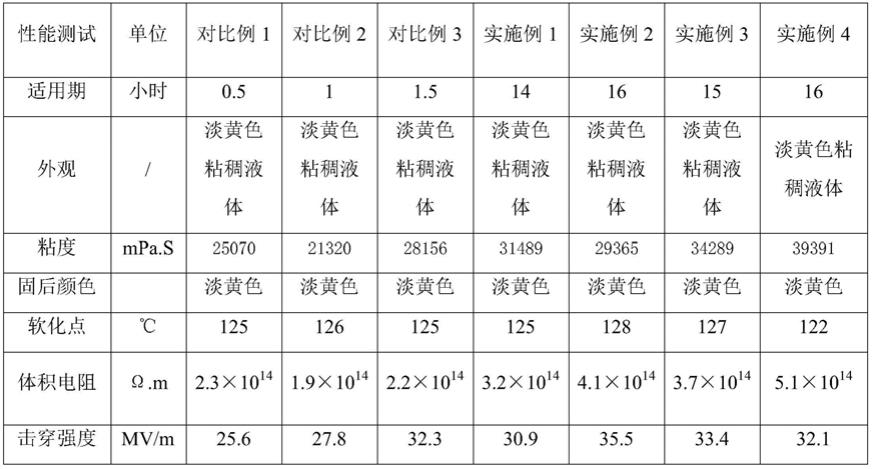

‑

2022。

24.根据本发明的一些优选方面,所述填料为选自白炭黑、滑石粉、碳酸钙、硫酸钡和硅灰石中的一种或多种的组合。进一步地,白炭黑为沉淀白炭黑,滑石粉细度在1250

‑

2500目之间,碳酸钙为轻质碳酸钙,细度为800

‑

1500目之间,硫酸钡细度为3000

‑

5000目,硅灰石为针状,目数在800

‑

1500之间。

25.根据本发明的一些优选方面,所述酸酐固化剂为选自甲基四氢苯酐、甲基六氢苯酐、桐油酸酐、环戊二烯与顺丁烯二酸酐、偏苯三甲酸酐甘油酯、聚壬二酸酐、氯茵酸酐和环戊四酸二酐中的一种或多种的组合。

26.本发明提供的又一技术方案:一种上述所述的双组份环氧树脂包封胶的制备方法,所述制备方法包括如下步骤:

27.甲组分的制备:采用油溶性非离子表面活性剂与环氧树脂在200

‑

220℃下反应制成改性环氧树脂,然后加入第一触变剂、填料,搅拌,然后加入选择性的第一流变助剂、第一

消泡剂,混匀,制成;

28.乙组分的制备:采用脂肪醇聚氧乙烯醚磷酸酯与胺类固化促进剂在90

‑

110℃下反应制成改性固化促进剂,然后加入乙组分中的剩余组分,混匀,制成。

29.根据本发明的一些优选方面,所述改性环氧树脂通过如下方法制备:将部分环氧树脂加热,升温至200

‑

220℃,加入油溶性非离子表面活性剂,混合,反应,然后加入剩余环氧树脂,继续保温反应,制成。

30.本发明提供的又一技术方案:一种上述所述的双组份环氧树脂包封胶在电机中的应用。

31.本发明的双组份环氧树脂包封胶在使用时,将甲乙两组分按照设定比例混合,即可使用;而现有技术中存在的问题之一,即将两组分混合之后,适用期仅有1

‑

2个小时,过后就会出现流变稳定性变差,导致挂胶不足和流淌等现象,造成包封胶浪费严重,严重影响生产效率,并且经常因为胶流入换向器槽子中导致整个电机报废;而本发明的双组份环氧树脂包封胶将两组分混合之后,适用期能够大大提高并达到10小时以上,同时还能够解决现有技术中存在的流变性能不稳定,易产生挂胶不足,流淌等现象。

32.由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

33.本发明的双组份环氧树脂包封胶,创新地采用特定的改性环氧树脂作为树脂基体,并结合特定的改性固化促进剂,实现了对适用期地极大延长,同时包封胶流变稳定性和黏度稳定性均表现优异,而且还不影响其它力学性能和电性能;具体地,本发明中,改性环氧树脂采用特定的油溶性非离子表面活性剂对环氧树脂进行接枝改性,进而引入非极性长碳链,非极性长碳链与触变剂作用会使环氧树脂有更好的流变稳定性,同时接枝改性时的轻度交联进一步提高了环氧树脂整体的黏度稳定性和流变稳定性;而利用脂肪醇聚氧乙烯醚磷酸酯对胺类固化促进剂进行改性,降低了体系低温时的反应速度,进而结合改性的环氧树脂,两者共同作用,明显改善了体系存在的流变稳定性变差、适用期较短等性能方面的缺陷,克服了现有技术中双组份环氧包封胶存在的问题,有利于使其应用于电机中,保证电机尤其是电机中转子颈部换向器与绕组连接部位(转子颈部)的可靠性。

附图说明

34.图1为本发明实施例中适用期测试采用的测试装置示意图;

35.其中,1、水浴槽;2、蠕动泵;3、烘箱;4、乳胶管;5、转子;6、减速机。

具体实施方式

36.以下结合具体实施例对本发明做进一步详细说明。应理解,这些实施例用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的限制。实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。实施例所用原料均为可商购的工业品。下述实施例中,如无特殊说明,所有的原料基本来自于商购或者通过本领域的常规方法制备而得。

37.下述实施例中,e54双酚a环氧树脂购自南通星辰;e51双酚a环氧树脂购自南通星辰;e44双酚a环氧树脂购自南通星辰;司盘

‑

20、司盘

‑

60、司盘

‑

80均购自浙江皇马化工,购自浙江皇马化工,蓖麻油聚氧乙烯醚el

‑

10、el

‑

20、el

‑

30、el

‑

40均购自江苏海安国力化工,

脂肪醇聚氧乙烯醚(3)磷酸酯购自江苏海安石油化工,甲基四氢苯酐、甲基六氢苯酐均购自嘉兴南洋万事兴化工有限公司,桐油酸酐购自山东嘉颖化工科技有限公司,顺丁烯二酸酐购自济南晶昊化工,n,n

‑

二甲基苄胺购自常州华阳科技,气相二氧化硅购自湖北汇富纳米材料,硅灰石购自江西华杰泰矿纤科技有限公司,滑石粉购自常州荣奥化工新材料有限公司,流变助剂为流变助剂bez75(购自德谦),消泡剂为青田dh

‑

2020氟碳消泡剂。

38.实施例1

39.本例提供一种双组份环氧树脂包封胶,其包括甲组分和乙组分。

40.其中,甲组分的原材料包括40公斤e54双酚a环氧树脂,40公斤e51双酚a环氧树脂,4公斤司盘

‑

80,4公斤el

‑

10,1公斤气相二氧化硅,18.5公斤硅灰石,0.5公斤流变助剂,0.1公斤消泡剂;

41.乙组分的原材料包括48公斤甲基四氢苯酐,0.2公斤气相二氧化硅,0.2公斤改性固化促进剂,0.2公斤流变助剂,25g消泡剂。

42.所述的双组份环氧树脂包封胶的制备方法包括如下步骤:

43.甲组分的制备:

44.改性环氧树脂的制备:将20公斤e54双酚a环氧树脂和20公斤e51双酚a环氧树脂加热,并升温至210

±

5℃,然后加入4公斤司盘

‑

80和4公斤el

‑

10,并搅拌均匀;保持体系温度在210

±

5℃反应60min,然后加入剩余的环氧树脂;保持体系温度在210

±

5℃,继续反应60min,得改性环氧树脂;

45.将制备好的改性环氧树脂通冷却水降温至50℃以下,将计量好的气相二氧化硅、硅灰石在高速分散的条件下分五次加入改性环氧树脂中;加入完毕后继续高速分散60min;将流变助剂和消泡剂加入,低速分散30min,得包封胶甲组分。

46.乙组分的制备:

47.改性固化促进剂的制备:将n,n

‑

二甲基苄胺与脂肪醇聚氧乙烯醚(3)磷酸酯按照质量比1:1混合均匀,升温至100℃,在搅拌的条件下反应60min得改性固化促进剂;

48.将48公斤甲基四氢苯酐,0.2公斤气相二氧化硅,0.2公斤上述方法制备的改性固化促进剂,0.2公斤流变助剂,25g消泡剂混合均匀,高速搅拌30min,得包封胶乙组份。

49.实施例2

50.本例提供一种双组份环氧树脂包封胶,其包括甲组分和乙组分。

51.其中,甲组分的原材料包括80公斤e54双酚a环氧树脂,4公斤el

‑

10,4公斤el

‑

20,1公斤气相二氧化硅,18.5公斤硅灰石,0.5公斤流变助剂,0.1公斤消泡剂;

52.乙组分的原材料包括48公斤甲基六氢苯酐,0.2公斤气相二氧化硅,0.2公斤改性固化促进剂,0.2公斤流变助剂,25g消泡剂。

53.所述的双组份环氧树脂包封胶的制备方法包括如下步骤:

54.甲组分的制备:

55.改性环氧树脂的制备:将40公斤e54双酚a环氧树脂加热,并升温至210

±

5℃,然后加入4公斤el

‑

10和4公斤el

‑

20,并搅拌均匀;保持体系温度在210

±

5℃反应60min,然后加入剩余的环氧树脂;保持体系温度在210

±

5℃,继续反应60min,得改性环氧树脂;

56.将制备好的改性环氧树脂通冷却水降温至50℃以下,将计量好的气相二氧化硅、硅灰石在高速分散的条件下分五次加入改性环氧树脂中;加入完毕后继续高速分散60min;

将流变助剂和消泡剂加入,低速分散30min,得包封胶甲组分。

57.乙组分的制备:

58.改性固化促进剂的制备:将n,n

‑

二甲基苄胺与脂肪醇聚氧乙烯醚(3)磷酸酯按照质量比1:1混合均匀,升温至100℃,在搅拌的条件下反应60min得改性固化促进剂;

59.将48公斤甲基六氢苯酐,0.2公斤气相二氧化硅,0.2公斤上述方法制备的改性固化促进剂,0.2公斤流变助剂,25g消泡剂混合均匀,高速搅拌30min,得包封胶乙组份。

60.实施例3

61.本例提供一种双组份环氧树脂包封胶,其包括甲组分和乙组分。

62.其中,甲组分的原材料包括80公斤e51双酚a环氧树脂,4公斤司盘

‑

80,4公斤司盘

‑

20,1公斤气相二氧化硅,18.5公斤硅灰石,0.5公斤流变助剂,0.1公斤消泡剂;

63.乙组分的原材料包括24公斤甲基四氢苯酐,24公斤桐油酸酐,0.2公斤气相二氧化硅,0.2公斤改性固化促进剂,0.2公斤流变助剂,25g消泡剂。

64.所述的双组份环氧树脂包封胶的制备方法包括如下步骤:

65.甲组分的制备:

66.改性环氧树脂的制备:将40公斤e51双酚a环氧树脂加热,并升温至210

±

5℃,然后加入4公斤司盘

‑

80,4公斤司盘

‑

20,并搅拌均匀;保持体系温度在210

±

5℃反应60min,然后加入剩余的环氧树脂;保持体系温度在210

±

5℃,继续反应60min,得改性环氧树脂;

67.将制备好的改性环氧树脂通冷却水降温至50℃以下,将计量好的气相二氧化硅、硅灰石在高速分散的条件下分五次加入改性环氧树脂中;加入完毕后继续高速分散60min;将流变助剂和消泡剂加入,低速分散30min,得包封胶甲组分。

68.乙组分的制备:

69.改性固化促进剂的制备:将2,4,6

‑

三(二甲氨基甲基)苯酚(dmp

‑

30)与脂肪醇聚氧乙烯醚(3)磷酸酯按照质量比4:5混合均匀,升温至100℃,在搅拌的条件下反应60min,得改性固化促进剂;

70.将24公斤甲基四氢苯酐,24公斤桐油酸酐,0.2公斤气相二氧化硅,0.2公斤上述方法制备的改性固化促进剂,0.2公斤流变助剂,25g消泡剂混合均匀,高速搅拌30min,得包封胶乙组份。

71.实施例4

72.本例提供一种双组份环氧树脂包封胶,其包括甲组分和乙组分。

73.其中,甲组分的原材料包括20公斤e51双酚a环氧树脂,60公斤e44双酚a环氧树脂,4公斤司盘

‑

20,4公斤el

‑

40,1公斤气相二氧化硅,18.5公斤硅灰石,0.5公斤流变助剂,0.1公斤消泡剂;

74.乙组分的原材料包括24公斤甲基四氢苯酐,24公斤桐油酸酐,0.2公斤气相二氧化硅,0.2公斤改性固化促进剂,0.2公斤流变助剂,25g消泡剂。

75.所述的双组份环氧树脂包封胶的制备方法包括如下步骤:

76.甲组分的制备:

77.改性环氧树脂的制备:将10公斤e51双酚a环氧树脂、30公斤e44双酚a环氧树脂加热,并升温至210

±

5℃,然后加入4公斤司盘

‑

20,4公斤el

‑

40,并搅拌均匀;保持体系温度在210

±

5℃反应60min,然后加入剩余的环氧树脂;保持体系温度在210

±

5℃,继续反应

60min,得改性环氧树脂;

78.将制备好的改性环氧树脂通冷却水降温至50℃以下,将计量好的气相二氧化硅、硅灰石在高速分散的条件下分五次加入改性环氧树脂中;加入完毕后继续高速分散60min;将流变助剂和消泡剂加入,低速分散30min,得包封胶甲组分。

79.乙组分的制备:

80.改性固化促进剂的制备:将2,4,6

‑

三(二甲氨基甲基)苯酚(dmp

‑

30)与脂肪醇聚氧乙烯醚(3)磷酸酯按照质量比4:5混合均匀,升温至100℃,在搅拌的条件下反应60min,得改性固化促进剂;

81.将24公斤甲基四氢苯酐,24公斤桐油酸酐,0.2公斤气相二氧化硅,0.2公斤上述方法制备的改性固化促进剂,0.2公斤流变助剂,25g消泡剂混合均匀,高速搅拌30min,得包封胶乙组份。

82.对比例1

83.基本同实施例1,其区别仅在于:甲组份不对环氧树脂进行改性,直接将其与其它组分高速分散均匀;乙组份也不对固化促进剂进行改性,直接将其与其它组分进行混合。

84.对比例2

85.基本同实施例1,其区别仅在于:甲组份不对环氧树脂进行改性,直接将其与其它组分高速分散均匀。

86.对比例3

87.基本同实施例1,其区别仅在于:乙组份不对固化促进剂进行改性,直接将其与其他助剂进行混合。

88.性能测试

89.将上述实施例1

‑

4以及对比例1

‑

3所制得的双组份环氧树脂包封胶进行如下性能测试,具体结果参见表1所示。

90.表1

[0091][0092]

[0093]

说明:做性能测试时,甲乙两组分的质量配比为5:4。

[0094]

a、适用期测试:将混合好的包封胶放入45℃的水浴槽1中,然后通过蠕动泵2对预热(在烘箱3中进行)过的转子5(转子5与减速机6连接)进行上胶(包封胶通过乳胶管4进行导入),转子3预热温度为130℃,每隔半小时上胶一次,观察胶有无变稀、流淌等现象,尤其注意有没有流入换向器。如果出现严重的变稀、流淌现象,并且开始流入换向器沟槽中,则不可以再使用;测试采用的测试装置见图1所示。

[0095]

b、粘度:将甲乙组份分别放入25℃的水浴中,恒温2个小时,然后混合搅拌10min,用旋转粘度计进行测试,转速统一使用8r/min。

[0096]

c、固化后颜色/软化点:将甲乙组份按照质量配比为5:4进行混合,搅拌均匀,放入130℃烘箱中,固化2个小时,观察固化后的颜色,并用dsc方法测软化点。

[0097]

d、体积电阻/击穿强度:将甲乙组份按照质量配比为5:4进行混合,搅拌均匀,放入模具,放入130℃烘箱中,固化2个小时,制成厚度为0.8

‑

1.0mm,直径150mm的圆形薄片,然后进行测试(测试国标为gb/t 10064—2006)。

[0098]

e、流变性能:流变性能用触变指数来表示,触变指数是指旋转粘度计在6r/min与60r/min测得的粘度的比值。

[0099]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1