一种汽车用可烘烤厚浆型水性阻尼涂料及其制备方法与流程

1.本发明涉及涂料领域,特别涉及一种汽车用可烘烤厚浆型水性阻尼涂料及其制备方法

背景技术:

2.随着我国汽车行业的兴起及快速发展,人们对车辆的舒适度要求、环保要求越来越严苛。如何有效地降低车辆行驶时的噪声,减少震动,加快研发新型环保型汽车,是车辆制造商在车辆设计和生产中所面临的关键问题之一。

3.目前,我国主要使用传统的沥青阻尼材料和pvc阻尼材料作为抗振减噪及防石击材料,广泛应用于汽车外部如车身底板、挡泥板、轮罩及汽车内部的顶棚、侧围、车门、地板等位置。沥青阻尼材料虽然具有较良好的减振消音防水性能,但是由于其高温易软化,在使用过程中一旦受热会挥发出voc直接进入空气中,不仅会对内外环境造成污染,更会对人体产生伤害。此外,沥青阻尼材料还存在比重较大、易燃烧等缺点。pvc阻尼材料在加热固化时会挥发出部分溶剂和增塑剂,容易产生表面不平整及开裂现象,且pvc阻尼材料在低于800℃条件下燃烧时极易产生致癌物质,对环境和人体造成严重污染和伤害。因此,加快研发新型环保型汽车阻尼材料成为未来的发展趋势。

4.现阶段快干型汽车用水性阻尼涂料开发过程中,涉及厚涂体系的烘烤快干体系相对较少。专利号cn 105602371 a公开的专利“一种汽车用高温烘烤型水性阻尼涂料的制备方法”以不同玻璃化转变温度的丙烯酸树脂乳液进行共混后作为涂料的基体树脂,选择云母粉、重钙、硅灰石粉为填料,制备了可在140℃下烘烤15

‑

20min漆膜完全干燥且无缺陷的水性阻尼涂料产品,但其专利中没有提及涂料在厚涂状态下的烘烤性能。专利号cn 106147419 a公开的专利“耐高温快干型水性阻尼涂料及其制备方法”以苯丙乳液为涂料的基体树脂,选择短切玻璃纤维、云母粉、滑石粉作为填料体系制备了宽温域的可高温烘烤快干型的水性阻尼涂料产品,但专利中没有提及水性涂料厚涂性能(2

‑

4.5mm),厚涂状态下涂层抗流挂性并未说明。专利号cn 109971274 a公开的专利“一种高温域阻尼增强型水性阻尼涂料及其制备方法”以丙烯酸乳液为涂料的基体树脂,采用硅烷偶联剂对填料进行改性,选择以云母、滑石、钙浮石、石英、硅线石、浮石或碳酸钙中的两种或以上进行改性处理作为填料体系制备了高温域阻尼增强型水性阻尼涂料产品,但专利中并没有提及涂料在厚涂状态下漆膜的抗流挂性及烘烤快干性能。

5.常规水性阻尼涂料厚涂状态下进行烘烤快干处理,会出现表面结皮,鼓泡,内部产生气孔分层现象等问题,严重影响涂料的性能和使用。汽车制造行业生产工艺为连续化生产,水性阻尼涂料从喷涂到烘烤,其开放时间较短,之后进入高温烘烤阶段(140

‑

160℃),造成水性阻尼涂料在高温下表面快速干燥,迅速结皮,厚涂漆漆膜中水分没有及时挥发,导致涂膜后产生鼓泡、内部气孔分层等缺陷,因此目前烘烤厚浆型水性阻尼涂料无法在汽车制造行业得到广泛应用。

技术实现要素:

6.本发明的目的是针对现有技术的不足,提供一种汽车用可烘烤厚浆型水性阻尼涂料,可以厚涂(湿膜厚度2

‑

4.5mm)后直接进行高温烘烤固化,具有高固含、宽温域范围和优异的减振降噪效果,可有效满足汽车主机厂流水线生产应用的需求。

7.本发明的技术方案是:一种汽车用可烘烤厚浆型水性阻尼涂料,包括组分:

8.水性丙烯酸乳液20

‑

45wt%;

9.助剂2.5

‑

6wt%;

10.云母粉5

‑

30wt%;

11.碳酸钙30

‑

55wt%;

12.功能性填料5

‑

35wt%;

13.余量为去离子水。

14.优选的,汽车用可烘烤厚浆型水性阻尼涂料,包括组分:

15.水性丙烯酸乳液20

‑

38wt%;

16.分散剂0.2

‑

3wt%

17.ph调节剂0.1

‑

0.8wt%

18.消泡剂0.1

‑

0.6wt%

19.成膜助剂0.4

‑

2wt%

20.杀菌剂0.05

‑

0.3wt%

21.色浆0.1

‑

0.4wt%

22.润湿剂0.1

‑

0.5wt%

23.增稠剂0.1

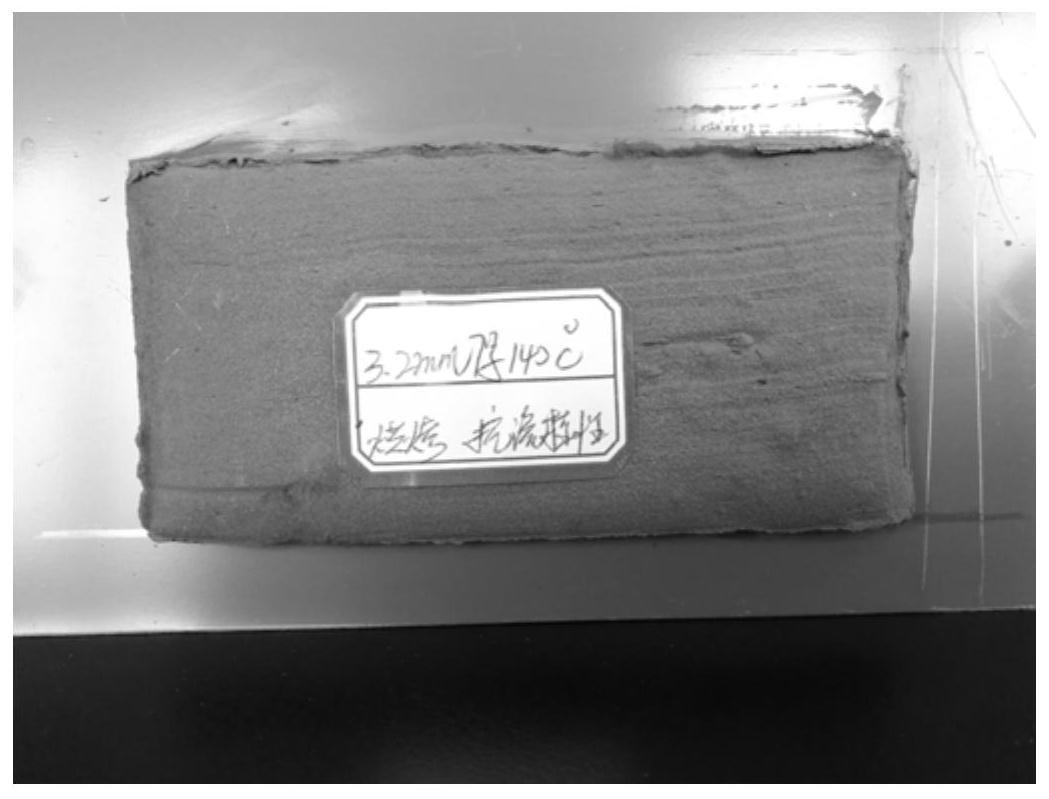

‑

1wt%

24.云母粉10

‑

20wt%;

25.碳酸钙35

‑

50wt%;

26.功能性填料8

‑

28wt%;

27.去离子水5.0

‑

15.0wt%。

28.所述水性丙烯酸乳液为纯丙乳液和/或苯丙乳液,纯丙乳液、苯丙乳液的玻璃化转变温度为0

‑

25℃。

29.所述云母粉为白云母,白云母的目数为100目、325目、1250目中的任一种或几种混合。

30.所述碳酸钙为重质碳酸钙,重质碳酸钙的目数为200目、800目、1250目中的任一种或几种混合。

31.所述功能性填料为滑石粉、可膨胀石墨、硅酸镁铝、硅灰石粉、可膨胀热塑性微球中的任几种混合。

32.所述助剂包括分散剂、消泡剂、润湿剂、ph调节剂、色浆、增稠剂、杀菌剂、成膜助剂,且每一种助剂的含量为0.05

‑

3.0wt%。

33.所述分散剂为含颜料锚定基团的高分子聚合物、聚羧酸钠盐型水性分散剂、高分子量酸性聚合物的烷基醇铵盐溶液分散剂、含颜料相容基团嵌段共聚物的润湿分散剂、表面活性聚合物的水性分散剂、聚丙烯酸铵盐分散剂的任一种或几种混合;所述消泡剂为聚合物复合矿物油消泡剂和/或硅氧烷类消泡剂;所述润湿剂为不含apeo且具有长链段的烷

基聚氧乙烯醚类和/或改性聚硅氧烷润湿剂;所述ph调节剂为含有5%水分的2

‑

氨基

‑2‑

甲基

‑1‑

丙醇;所述色浆为水性炭黑色浆;所述增稠剂为疏水改性丙烯酸类增稠剂和/或非离子型聚氨酯类增稠剂;所述杀菌剂为异噻唑酮类杀菌剂;所述成膜助剂为醇酯十二或二丙二醇丁醚。

34.本发明还提供上述汽车用可烘烤厚浆型水性阻尼涂料的制备方法,包括以下步骤:

35.在低速搅拌条件下依次加入水性丙烯酸乳液、去离子水、助剂,调节体系的ph为8.0

‑

9.0,然后在中速搅拌条件下依次加入功能性填料、云母粉、碳酸钙,搅拌混匀,然后在高速搅拌条件下搅拌得到汽车用可烘烤厚浆型水性阻尼涂料。

36.所述低速搅拌条件的转速为200r/min,所述中速搅拌条件为300

‑

500r/min,所述高速搅拌条件为500

‑

1000r/min,低速搅拌、中速搅拌、高速搅拌时体系的温度为≤35℃。

37.采用上述技术方案具有以下有益效果:

38.1、本发明提供的汽车用可烘烤厚浆型水性阻尼涂料,具有优异的耐高温性能,在0

‑

60℃较宽温域范围内具有较大的阻尼性能,最大阻尼值可达0.362,表现出优异的减振降噪效果。其可以在厚涂状态(湿膜厚度2

‑

4.5mm)常温24h或140℃烘烤20min即可固化,且不会出现鼓泡、内部产生气孔分层等缺陷,由于树脂含量低,还是一种环保的阻尼涂料,可有效满足汽车主机厂流水线生产应用。

39.2、本发明提供的汽车用可烘烤厚浆型水性阻尼涂料,添加的水性丙烯酸乳液的含量为20

‑

38wt%,可以一次性涂刮2

‑

4.5mm不挂流,常温下24h内漆膜完全干燥,且涂刮后在140

‑

160℃进行烘烤,20min漆膜可完全干燥,不会产生鼓泡或内部出现气孔或分层等现象,满足连续化快速生产水性阻尼涂料的性能需求,若含量过低,会导致阻尼涂料在高温烘烤后表面产生较多的裂纹,影响水性阻尼涂料的涂膜性能,若含量过高,会造成阻尼涂料的成本较高,不利于商业化应用,另外,过高含量的水性丙烯酸乳液也会影响阻尼涂料的涂膜性能。添加的云母粉的含量为10

‑

20wt%,云母粉具有微观片层结构,能有效的提高聚合物分子链通过摩擦损耗能量的能力,从而提升涂料的阻尼性能,若含量过低对提高涂料的阻尼性能作用不大,若含量过高,涂片会出现起泡和裂纹现象,导致涂层的表观性能变差,因此在确定配方时需综合云母粉对涂料阻尼性能及表观性能的影响;添加的碳酸钙的含量为35

‑

50wt%,且为重质碳酸钙,重质碳酸钙作为常见的填料,可以降低水性阻尼涂料的制备成本,利于商业化应用,且重质碳酸钙可以提高涂层的耐热性、耐磨性、阻燃性,且对涂料阻尼性能的影响较小,若碳酸钙的含量过低,对制备成本影响较小,达不到控制成本的目的,且含量过低对涂料的力学性能也有所影响,若碳酸钙的含量过高,会导致涂层裂纹程度逐渐严重,因此碳酸钙加入量不宜过多,过多会影响涂料的表观性能;添加的功能性填料的含量为8

‑

28wt%,其作用是向体系中加入可以略微发泡的可膨胀热塑性微球及多孔填料,使厚浆涂层形成多微孔结构,在厚浆涂层内部构建疏水通道,为涂料烘烤过程中水分的及时挥发提供了路径,可有效避免水性阻尼涂料在厚涂状态下进行烘烤干燥涂层出现起泡、裂纹及内部分层等问题,若含量过低,使涂料内部形成的微孔结构对涂层内部构建疏水通道微乎其微,无法提供有效的路径,若含量过高,造成制备成本过高,不利于实际生产应用,另外含量过高涂层出现裂纹、内部气孔分层现象,从而引起涂料阻尼性能及表观性能下降;添加的硅酸镁铝可以改善水性阻尼涂料的流动性能和流平性能,达到防挂流效果,同时有助

于添加的颜料悬浮并减少脱水分层,且对水性阻尼涂料的储藏稳定性发挥重要作用,添加的滑石粉能较好的起到防沉降作用,提高水性阻尼涂料的储藏稳定性。

40.下面结合附图和具体实施方式作进一步的说明。

附图说明

41.图1为实施例四的结果示意图;

42.图2为实施例五的结果示意图;

43.图3为实施例六的结果示意图;

44.图4为实施例七的结果示意图;

45.图5为实施例八的结果示意图;

46.图6为实施例九的结果示意图。

具体实施方式

47.本发明中,使用的乳液购自陶氏化学的sd

‑

55,阿科玛化工有限公司的ep07501,万华化学的antamp tm 0658;分散剂购自毕克助剂有限公司的anti

‑

terra

‑

250、byk

‑

154、上海深竹化工科技有限公司的sn

‑

1790、陶氏化学的orotan

tm n

‑

4045、普为(上海)新材料科技有限公司的coadd

tm d

‑

72、赢创迪高助剂的dispers 760w;ph调节剂购自上海摩田化学有限公司的amp

‑

95;消泡剂购自毕克助剂有限公司的byk

‑

022、byk

‑

032、普为(上海)新材料科技有限公司的coadd

tm df

‑

8201、coadd

tm df

‑

022、巴斯夫的mo nxz ag;醇酯十二和二丙二醇丁醚购自陶氏化学;色浆购自平顶山市易隹化工有限公司的spe

‑

3282;杀菌剂购自上海摩田化学有限公司的lexomer shv、天诗蓝盾的mbs;润湿剂购自科莱恩助剂emulsogen lcn 070、普为(上海)新材料科技有限公司的coadd

tm w

‑

138;硅酸镁铝购自石家庄利尚矿产品加工有限公司;碳酸钙、滑石粉、云母粉、硅灰石粉购自灵寿县灵鑫矿产品加工厂;膨胀石墨购自青岛岩海碳材料有限公司、石家庄华邦矿产品有限公司;可膨胀热塑性微球购自nouryon或akzo nobel;增稠剂购自陶氏化学的ase

‑

60、普为(上海)新材料科技有限公司的coadd

tm u

‑

501、上海深竹化工科技有限公司的sn

‑

t9762、sn

‑

t9735、赢创迪高助剂的viscoplus 3060;去离子水,实验室自制。

48.实施例1

49.在低速搅拌分散机200r/min下,向搅拌釜中加入251.3g的乳液(sd

‑

55:ep07501=2:1),然后加入67.9g的去离子水,再依次加入2g的byk

‑

154、1g的anti

‑

terra

‑

250、2.3g的emulsogen lcn 070、12.5g的醇酯十二、2g的byk

‑

022、2.7g的coadd

tm df

‑

022、1g的lexomer shv,搅拌10

‑

15min后加入4g的amp

‑

95调节ph至8.0

‑

9.0,然后加入2.5g的spe

‑

3282,搅拌20

‑

30min。然后在300

‑

500r/min搅拌速度下加入11.4g的硅酸镁铝,125g的云母粉,2.9g的可膨胀热塑性微球,410.5g的重钙,96.3g的滑石粉,加完后搅拌30

‑

60min后将转速调至500

‑

1000r/min加入4.7g的viscoplus 3060搅拌15

‑

30min后即可得到烘烤快干型水性阻尼涂料。调漆过程中全程将温度控制在≤35℃。

50.实施例2

51.在低速搅拌分散机200r/min下,向搅拌釜中加入207.2g的乳液(antamp tm0658:sd

‑

55=3:1),然后加入90.1g的去离子水,再依次加入2.8g的coadd

tm d

‑

72、2.3g的

emulsogen lcn 070、12.2g的二丙二醇丁醚、2g的mo nxz ag、2.6g的coadd

tm df

‑

022、0.9g的mbs,搅拌10

‑

15min后加入4g的amp

‑

95调节ph至8.0

‑

9.0,然后加入2.4g的spe

‑

3282,搅拌20

‑

30min。然后在300

‑

500r/min搅拌速度下加入11.2g的硅酸镁铝,122.5g的云母粉,2.8g的可膨胀热塑性微球,9.4g的石墨,431g的重钙,94.2g的滑石粉,加完后搅拌30

‑

60min后将转速调至500

‑

1000r/min加入2.4g的coadd

tm u

‑

501搅拌15

‑

30min后即可得到烘烤快干型水性阻尼涂料。调漆过程中全程将温度控制在≤35℃。

52.实施例3

53.在低速搅拌分散机200r/min下,向搅拌釜中加入251.2g的乳液sd

‑

55,然后加入69.3g的去离子水,再依次加入4g的orotan

tm n

‑

4045、5.6g的dispers 760w、1.8g的emulsogen lcn 070、0.5g的coadd

tm w

‑

138、12.5g的二丙二醇丁醚、2.9g的byk

‑

022、1g的mbs,搅拌10

‑

15min后加入4g的amp

‑

95调节ph至8.0

‑

9.0,然后加入2.3g的spe

‑

3282,搅拌20

‑

30min。然后在300

‑

500r/min搅拌速度下加入11.4g的硅酸镁铝,124.5g的云母粉,2.9g的可膨胀热塑性微球,404.7g的重钙,96.5g的滑石粉,加完后搅拌30

‑

60min后将转速调至500

‑

1000r/min加入3.9g的ase

‑

60搅拌15

‑

30min后即可得到烘烤快干型水性阻尼涂料。调漆过程中全程将温度控制在≤35℃。

54.实施例四

55.取实施例1

‑

3制备的水性阻尼涂料,在电泳钢板上涂成100mm

×

50mm

×

2.2mm形状试片,将试片在23

±

3℃、湿度50%

±

5%环境下垂直放置15min,进行2.2mm厚涂层抗流挂性试验,结果如图1所示,流淌距离为0mm。试验结果表明室温条件下2.2mm厚涂层抗流挂性能优异,符合要求。

56.实施例五

57.取实施例1

‑

3制备的水性阻尼涂料,在电泳钢板上涂成100mm

×

50mm

×

2.2mm形状试片,将试片在高温条件(140℃)下垂直放置15min,进行2.2mm厚涂层抗流挂性试验,结果如图2所示,流淌距离为0mm。试验结果表明高温条件下(140℃)2.2mm厚涂层抗流挂性能优异,符合要求。

58.实施例六

59.取实施例1

‑

3制备的水性阻尼涂料,在电泳钢板上涂成100mm

×

50mm

×

3.2mm形状试片,将试片在23

±

3℃、湿度50%

±

5%环境下垂直放置15min,进行3.2mm厚涂层抗流挂性试验,结果如图3所示,流淌距离为0mm。试验结果表明室温条件下3.2mm厚涂层抗流挂性能优异,符合要求。

60.实施例七

61.取实施例1

‑

3制备的水性阻尼涂料,在电泳钢板上涂成100mm

×

50mm

×

3.2mm形状试片,将试片在高温条件(140℃)下垂直放置15min,进行3.2mm厚涂层抗流挂性试验,结果如图4所示,流淌距离为0mm。试验结果表明高温条件下(140℃)3.2mm厚涂层抗流挂性能优异,符合要求。

62.实施例八

63.取实施例1

‑

3制备的水性阻尼涂料,在电泳钢板上涂成100mm

×

50mm

×

4.5mm形状试片,将试片在23

±

3℃、湿度50%

±

5%环境下垂直放置15min,进行4.5mm厚涂层抗流挂性试验,结果如图5所示,流淌距离为0mm。试验结果表明室温条件下4.5mm厚涂层抗流挂性能

优异,符合要求。

64.实施例九

65.取实施例1

‑

3制备的水性阻尼涂料,在电泳钢板上涂成100mm

×

50mm

×

4.5mm形状试片,将试片在高温条件(140℃)下垂直放置15min,进行4.5mm厚涂层抗流挂性试验,结果如图6所示,流淌距离为0mm。试验结果表明高温条件下(140℃)4.5mm厚涂层抗流挂性能优异,符合要求。

66.取实施例1

‑

3制备的水性阻尼涂料,按照tb/t 2932—1998b类阻尼涂料阻尼性能标准测定阻尼性能,得到的数据如下表所示:

67.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1