一种高硬度耐盐雾水性环保涂料涂层结构的制作方法

1.本实用新型涉及涂料技术领域,尤其是一种高硬度耐盐雾水性环保涂料涂层结构。

背景技术:

2.随着人们环保意识日益增强和各国环保法规的相应出台,低voc排放的水性环保涂料成为关注的焦点,但是现有的水性环保涂料形成的涂层结构存在硬度低和耐盐雾性能不佳等缺陷。在性能上还无法与传统溶剂型涂料抗衡,需要提升水性环保涂料的竞争力。

技术实现要素:

3.针对现有技术的不足,本实用新型提供一种高硬度耐盐雾水性环保涂料涂层结构。

4.本实用新型的技术方案为:一种高硬度耐盐雾水性环保涂料涂层结构,其特征在于:它包括底漆层、增硬层、中间漆层和耐盐雾层,所述底漆层的顶面涂覆有增硬层,所述增硬层的顶面涂覆有中间漆层,所述中间漆层涂覆有耐盐雾层。

5.进一步的,所述底漆层为水性丙烯酸树底漆层。

6.进一步的,所述增硬层为水性压克力乳液层,利用特殊合成技术将含羟基的聚酯(醚)丙烯酸多元醇,与反应性乳化剂键结到丙烯酸聚合物合成压克力乳液,主要使用高玻璃化转变温度(tg)的压克力单体为主,配合具有功能特性的反应性单体的加入及使用架桥性单体等方式改善,使得合成的乳液因分子内含有较多的酯基、氨基等极性基团,内聚力和附着力强,具有较高的耐磨强度,能有效提高涂膜硬度、密着性、耐化性与光泽度等性能。

7.水性压克力乳液的制造方法,将引发剂水溶液分两次加入主反应槽,第一次加入引发剂,所产生离子体与预乳液可形成种子乳液,第二次加入引发剂可确保种子乳液逐层加大,形成结实结构体,以总单体100重量份为基础下,其步骤如下:

8.a)配制亲水性引发剂水溶液a:取0.3重量份过硫酸钠(sps)为亲水性引发剂,且溶于2重量份去离子水,制得引发剂水溶液a;

9.b)将90重量份去离子水、0.6重量份碳酸氢钠、0.8~2.3重量份乳化剂加入第一反应槽中并搅拌,然后将第一反应槽温度提高至78℃后,加入亲水性引发剂水溶液a,并持续搅拌20分钟;

10.c)制备预乳液c:

11.于第二反应槽,投入35重量份去离子水、1.0~2.5重量份乳化剂、49~60重量份甲基丙烯酸甲酯(mma)、0~25重量份甲基丙烯酸正丁酯(n

‑

bma)、2~7重量份丙烯酸2

‑

乙基酯(2

‑

eha)、4~6重量份丙烯酸丁酯(ba)、8~10重量份甲基丙烯酸2

‑

羟乙酯(2

‑

hema)、0~2重量份丙烯酸2

‑

羟基乙酯(2

‑

hea)、2重量份丙烯酸(aa)、1重量份甲基丙烯酸(maa)、0~2重量份含羟基的聚酯(醚)丙烯酸多元醇、0~14重量份苯乙烯(sm)、0~6重量份甲基丙烯酸异冰片酯(iboma)、0~4重量份甲基丙烯酸环己酯(chma)及0~1重量份双丙酮丙烯酰(daam),且

使用搅拌机搅拌成预乳液c;

12.d)配制亲水性引发剂水溶液d:将亲水性引发剂0.4重量份过硫酸钠(sps)溶于17.5重量份去离子水,制得引发剂水溶液d;

13.e)取24重量份预乳液c加入第一反应槽内,反应30分钟,使形成种子乳液;

14.f)将剩余预乳液c滴加入第一反应槽内,滴入时温度维持78℃,反应2小时后,再分管滴加亲水性引发剂d于第一反应槽内,滴加时间控制在2小时滴完,继续反应2小时降温40℃以下,接着加入氨水中和至ph值介于7~8之间,冷却至常温,制得固含量达42%的乳液。

15.进一步的,所述中间漆层为水性丙烯酸树脂层。

16.进一步的,所述耐盐雾层为水性环氧酯乳液层,所述水性环氧酯乳液包括以下重量百分比的各组成原料:环氧树脂10%~25%、不饱和脂肪酸5%~10%、丙烯酸类单体10%~25%、乙烯基磷酸酯单体2%~5%、有机硅中间体3%~8%、分子量调节剂0.1%~0.3%、引发剂0.1%~0.7%、助溶剂2%~6%、中和剂1%~5%、去离子水30%~40%。所述水性环氧酯乳液由如下方法制备得到:按重量百分比将环氧树脂、分子量调节剂及一部分不饱和脂肪酸混合,升温至120℃~150℃,待物料融化后开启搅拌,再升温至170℃~200℃进行酯化反应至体系酸值为5mgkoh/g~15mgkoh/g,加入剩余的不饱和脂肪酸,并降温至100℃~130℃,得反应浆料;

17.将丙烯酸类单体、乙烯基磷酸酯单体、有机硅中间体、引发剂混合均匀,得混合料,将该混合料滴加到所述反应浆料中,滴加时间控制在4h~6h,滴加完毕后保温3h~4h,然后升温至170℃~190℃,在此温度下反应2h~3h至体系酸值小于35mgkoh/g,再降温至100℃~140℃,加入助溶剂,降温至80℃,滴加中和剂,搅拌25min~40min,滴加去离子水,在50℃~60℃下搅拌30min~60min,过滤,即得水性环氧酯乳液。

18.水性环氧酯乳液采用特殊的方法生产(分批加入不饱和脂肪酸),使丙烯酸类单体反应较为完全、残留在乳液中单体较少、毒性低、酸值较低,合成的水性环氧酯乳液的储存稳定性良好、耐水性和耐盐雾性优异。

19.在水性环氧酯乳液中添加有机硅中间体,该水性环氧酯乳液很好的将丙烯酸类树脂、环氧树酯、有机硅中间体的优点结合在了一起,油性环氧酯部分能够与空气中的氧气氧化交联,为漆膜提供优异的附着力、柔韧性和耐盐雾性等;丙烯酸树脂部分则提供乳液稳定性、为漆膜提供耐候性、丰满性和良好的表干硬度。

20.在另一个较佳的实施例中,所述耐盐雾层4由水性环氧酯乳液和高分子陶瓷聚合物的混合物固化而成,进一步增强涂层表面的硬度。

21.本实用新型的有益效果为:本实用新型的增硬层为水性压克力乳液层,合成的乳液因分子内含有较多的酯基、氨基等极性基团,内聚力和附着力强,具有较高的耐磨强度,能有效提高涂层的硬度、密着性、耐化性与光泽度等性能;耐盐雾层为水性环氧酯乳液层,水性环氧酯乳液采用特殊的方法生产(分批加入不饱和脂肪酸),使丙烯酸类单体反应较为完全、残留在乳液中单体较少、毒性低、酸值较低,合成的水性环氧酯乳液的储存稳定性良好、耐水性和耐盐雾性优异。

附图说明

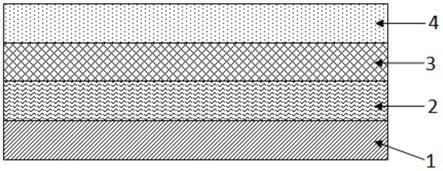

22.图1为本实用新型的结构示意图。

23.图中,1、底漆层;2、增硬层;3、中间漆层;4、耐盐雾层。

具体实施方式

24.下面结合附图对本实用新型的具体实施方式作进一步说明:

25.实施例1

26.如图1所示,一种高硬度耐盐雾水性环保涂料涂层结构,其特征在于:它包括底漆层1、增硬层2、中间漆层3、耐盐雾层4和面漆层5,所述底漆层1的顶面涂覆有增硬层2,所述增硬层2的顶面涂覆有中间漆层3,所述中间漆层3涂覆有耐盐雾层4。

27.所述底漆层1为水性丙烯酸树底漆层。

28.所述增硬层2为水性压克力乳液层。

29.所述中间漆层3为水性丙烯酸树脂层。

30.所述耐盐雾层4为水性环氧酯乳液层。

31.实施例2

32.所述耐盐雾层4由水性环氧酯乳液和高分子陶瓷聚合物的混合物固化而成,高分子陶瓷聚合物具体为kn17高分子陶瓷聚合物。本实施例的其他结构均匀实施例1相同。

33.通过中性盐雾试验测试实施例1和2的涂层结构的耐盐雾性。

34.测试过程如下:

35.1、将实施例1和2的涂层结构涂覆于基材上,得到多个试样,将试样悬挂于盐雾试验箱中,试样与平面的夹角为30

°

,试样箱中的温度为35℃,湿度为96%,降雾量为2ml/(h.cm2),喷嘴压力为100kpa。

36.2、以连续方式进行喷雾,连续喷雾的时间为240h,让盐雾沉降到试样上,喷雾为含有5%氯化钠,ph值为7的盐水。

37.3、试验过程中,需要定时对试样进行检查,检测开始出现腐蚀的时间。

38.4、试验结束后,取出试样,自然干燥1h,用35℃的流动水清吸,再用吹风机吹干。

39.试验结果:试样表面的起泡等级为起泡0,生锈等级为生锈0,失光程度等级为5级,综合评定等级为0。

40.根据实验结果可知实施例1和2的涂层耐盐雾腐蚀性能为优,从而说明实施例1和2的涂层具有良好的耐盐雾性能。

41.通过铅笔法对实施例1和2涂层结构试样进行硬度测定,测定的结果为2h,说明本实施例的涂层结构具有高硬度。

42.上述实施例和说明书中描述的只是说明本实用新型的原理和最佳实施例,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1