金属氧化物粉末的药剂处理方法及制造方法与流程

1.本发明涉及金属氧化物粉末的药剂处理方法及制造方法。

背景技术:

2.关于药剂处理诸如二氧化硅粉末等金属氧化物粉末,例如作为现有技术赋予金属氧化物粉末的表面疏水性等功能性的方法是已知的。

3.例如,专利文献1中公开了在平均粒径为1.0μm以下的二氧化硅粉末中吹入气体并使其为悬浮的状态,通过向二氧化硅粉末中添加硅烷偶联剂,从而对二氧化硅粉末进行药剂处理的方法。

4.此外,专利文献2中公开了通过将干燥的二氧化硅粉末搅拌并加热,同时将有机硅烷添加至二氧化硅粉末中以使二氧化硅粉末的表面疏水化的方法。

5.现有技术文献

6.专利文献

7.专利文献1:日本公开专利公报“特开2002-146233号公报”8.专利文献2:日本公开专利公报“特开昭51-120996号公报”

技术实现要素:

9.发明所要解决的问题

10.但是,专利文献1所示的方法需要用于回收通过气体而悬浮的二氧化硅粉末的过滤装置,存在二氧化硅粉末的加工成本增加的问题。

11.此外,众所周知,金属氧化物粉末的比表面积对聚集性有很大影响。尤其是,如专利文献2所示,当通过常规技术对具有高聚集性的比表面积大的金属氧化物粉末进行药剂处理时,会对金属氧化物粉末施加机械剪切能,从而金属氧化物粉末可能会聚集并结块。

12.本发明的一个方面的目的是在金属氧化物粉末的药剂处理中适当地减少金属氧化物粉末的聚集。

13.用于解决问题的手段

14.为了解决上述问题,根据本发明一个方面的金属氧化物粉末的药剂处理方法包括:将比表面积为20m2/g以上且40m2/g以下的金属氧化物粉末加入预热至220℃以上的搅拌容器内部,通过搅拌叶片进行搅拌,同时将由于所述金属氧化物粉末的加入而降低的所述搅拌容器内部的温度再次加热至220℃以上的加热工序,以及在所述加热工序中在所述搅拌容器内部的温度再次达到220℃以上后,向所述金属氧化物粉末中添加药剂,通过所述搅拌叶片搅拌并混合的混合工序;所述混合工序中所述搅拌叶片的转速设为低于所述加热工序中的转速。

15.根据本发明一个方面的经药剂处理的金属氧化物粉末的制造方法包括:将比表面积为20m2/g以上且40m2/g以下的金属氧化物粉末加入预热至220℃以上的搅拌容器内部,通过搅拌叶片进行搅拌,同时将由于所述金属氧化物粉末的加入而降低的所述搅拌容器内部

的温度再次加热至220℃以上的加热工序,以及在所述加热工序中在所述搅拌容器内部的温度再次达到220℃以上后,向所述金属氧化物粉末中添加药剂,通过所述搅拌叶片搅拌并混合的混合工序;所述混合工序中所述搅拌叶片的转速设为低于所述加热工序中的转速。

16.发明效果

17.根据本发明的一个方面,在金属氧化物粉末的药剂处理中,可以适当地减少金属氧化物粉末的聚集。

附图说明

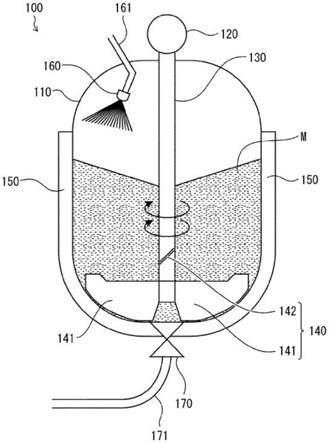

18.图1是表示根据本发明的一个实施方式的搅拌装置的侧面的模式化示意图。

19.图2是表示搅拌装置的侧面的模式化示意图,其表示图1所示的搅拌装置的搅拌叶片以搅拌轴为中心旋转90度的配置下的状态。

20.图3是表示根据本发明的一个实施方式的金属氧化物粉末的药剂处理方法的流程图。

21.图4是根据本发明的实施例1,表示在各种温度下搅拌金属氧化物粉末时的搅拌时间与金属氧化物粉末的堆密度的关系的图表。

22.图5是根据本发明的实施例1,表示金属氧化物粉末搅拌前后的sem照片的图。

23.图6是根据本发明的实施例2,表示转速与剪切能的关系的图表。

24.图7是根据本发明的实施例3,表示在各种转速下搅拌金属氧化物粉末时的搅拌时间与搅拌容器内部的温度的关系的图表。

25.图8是根据本发明的实施例4,表示工序时间与搅拌功率的关系的图表。

26.图9是根据比较例1,表示工序时间与搅拌功率的关系的图表。

27.图10是根据比较例2,表示工序时间与搅拌功率的关系的图表。

具体实施方式

28.在下文中,将对本发明的一个实施方式进行详细说明。

29.[1、金属氧化物粉末]

[0030]

在本说明书中,“金属”不仅包括狭义的金属,还包括通常称为半金属或半导体的材料。因此,“金属氧化物”包括金属和半金属的氧化物,以及含金属和半金属的复合氧化物。金属氧化物的例子可以列举,氧化铝(al2o3)、二氧化钛(tio2)、氧化锆(zro2)、氧化镁(mgo)、氧化铁、氧化铜、氧化锌、氧化锡、氧化钨和氧化钒等狭义的金属氧化物,二氧化硅(sio2)等广义的金属氧化物,以及二氧化硅-氧化铝、二氧化硅-二氧化钛和二氧化硅-二氧化钛-氧化锆等复合金属氧化物。

[0031]

本发明的一个实施方式中可以使用的金属氧化物粉末例如可以是二氧化硅或以二氧化硅为主要成分的复合金属氧化物粉末。二氧化硅的制造方法没有限制,例如可以是通过四氯化硅或有机硅化合物的燃烧水解制备的干式二氧化硅,也可以在液体中水解硅醇盐制造的溶胶-凝胶二氧化硅。

[0032]

众所周知,金属氧化物粉末的比表面积越大,聚集性就越强。根据本发明人的专心研究,比表面积大于40m2/g的金属氧化物粉末的一次颗粒的粒径非常小,例如为10nm左右,具有非常高的聚集性。然而,这些一次颗粒之间相互聚集形成粒径例如为10μm至100μm左右

的二次颗粒,由于二次颗粒的颗粒之间的聚集性降低,结果导致粉末的表观聚集性降低。另外,在本说明书中,“一次颗粒”是指物质的基本构成颗粒,“二次颗粒”是指由一次颗粒聚集而成的颗粒。

[0033]

此外,对于比表面积小于20m2/g的金属氧化物粉末,其一次颗粒之间的聚集性低。因此,通过如专利文献2所示的现有技术,可以通过对比表面积大于40m2/g的金属氧化物粉末以及比表面积小于20m2/g的金属氧化物粉末进行药剂处理。

[0034]

然而,对于比表面积为20m2/g以上且40m2/g以下的金属氧化物粉末,很难形成二次颗粒,而且一次颗粒之间的聚集性高。当通过常规技术对这种金属氧化物粉末进行药剂处理时,机械剪切能被施加到金属氧化物粉末,并且金属氧化物粉末可能会聚集并结块。

[0035]

如果金属氧化物粉末在搅拌中聚集并结块,聚集的金属氧化物粉末块可能会粘附在例如搅拌容器的内壁表面上。在这种情况下,不仅金属氧化物粉末的回收率降低,而且由于聚集的金属氧化物粉末块残留在搅拌容器内部,限制了下一批金属氧化物粉末的加入量,从而降低了加工效率。

[0036]

此外,粘附在搅拌容器内壁表面的聚集的金属氧化物粉末块在搅拌中可能会脱落。当脱落的金属氧化物粉末块与搅拌叶片接触时,搅拌叶片会产生异常振动,并且对搅拌装置的马达施加异常负荷,从而存在引起搅拌装置故障的风险。此外,脱落的金属氧化物粉末块有可能会堵塞用于输送金属氧化物粉末的管道。在这种情况下,需要大量的劳动来去除金属氧化物粉末块。

[0037]

因此,本发明的一个实施方式中使用的金属氧化物粉末是比表面积为20m2/g以上且40m2/g以下的金属氧化物粉末,特别优选比表面积为25m2/g以上且35m2/g以下的金属氧化物粉末。由于比表面积为20m2/g以上且40m2/g以下,特别是25m2/g以上且35m2/g以下的金属氧化物粉末的聚集性高,因此难以通过常规技术进行药剂处理。然而,根据本发明的一个方面,即使当对这种聚集性高的金属氧化物粉末进行药剂处理时,也可以适当地降低金属氧化物粉末的聚集。

[0038]

另外,本说明书中的比表面积是通过氮吸附bet单点法测定的比表面积。所述比表面积可以用市售的比表面积计测定,例如,可以使用由柴田理化学社制造的比表面积测定装置sa-1000测定。

[0039]

本发明的一个实施方式中使用的金属氧化物粉末和经药剂处理的金属氧化物粉末的聚集度可以通过测定堆密度来评价。由于金属氧化物粉末的堆密度越高,金属氧化物粉末的颗粒之间越致密,从而暗示金属氧化物粉末的聚集度高。另一方面,由于金属氧化物粉末的堆密度越低,金属氧化物粉末的颗粒之间的距离越远,从而暗示金属氧化物粉末的聚集度低。另外,在本说明书中,“聚集度”是指金属氧化物粉末实际聚集程度的量度,“聚集性”是指金属氧化物粉末的聚集难易性。金属氧化物粉末的堆密度可以通过例如jis 5101-12-1颜料测试方法测定。

[0040]

[2、药剂]

[0041]

在本发明的一个实施方式中,用于药剂处理金属氧化物粉末而使用的药剂,可以没有特别限制地使用通常用于金属氧化物粉末的表面处理等的已知药剂。作为药剂的例子,没有特别限定,可以列举例如表面处理剂和具有各种药效的药理成分等。表面处理剂是用于改变金属氧化物粉末的表面物理特性的药剂。上述药理成分是对生物体发挥药理作用

的成分,通过应用本发明的一个方面的药剂处理方法,可以将该药理成分负载在金属氧化物粉末上。该药剂可以仅单独使用一种,也可以两种以上组合使用。

[0042]

表面处理剂的例子可以列举,例如硅烷类化合物、硅油、硅烷偶联剂、钛酸酯类偶联剂和铝酸酯类偶联剂等。此外,各种已知的羧酸、胺或醇类也可以用作表面处理剂。

[0043]

上述硅烷类化合物的例子可以列举,例如其中硅烷或二硅氮烷(

ジシラザン

)的部分氢原子被烷基、烷氧基、苯基、卤素等取代的硅类化合物。从高反应性和容易处理的观点出发,上述硅烷类化合物优选六甲基二硅氮烷(hmds)。

[0044]

硅烷类化合物的添加量没有特别限定,相对于100质量份所使用的二氧化硅颗粒,优选为0.1~100质量份,更优选为1~50质量份。如果上述添加量为0.1质量份以上,则能够对金属氧化物粉末进行充分的表面处理。另外,如果上述添加量为100质量份以下,则容易进行后处理。

[0045]

作为上述硅油的例子,可以列举二甲基硅油、甲基苯基硅油、甲基氢硅油、烷基改性硅油、氨基改性硅油、环氧改性硅油、羧基改性硅油、甲醇改性硅油、甲基丙烯酸改性硅油、聚醚改性硅油和氟改性硅油等。硅油例如用于有效地使金属氧化物粉末的表面疏水化。为了通过表面处理有效地使金属氧化物粉末的表面疏水化,上述硅油优选为二甲基硅油。

[0046]

硅油的添加量没有特别限定,相对于100质量份所使用的二氧化硅颗粒,优选为0.05~20质量份,更优选为0.1~10质量份。如果上述添加量为0.05质量份以上,则能够对金属氧化物粉末进行充分的药剂处理。另外,如果上述添加量为20质量份以下,则容易进行后处理。

[0047]

作为上述硅烷偶联剂,可以列举,例如甲基三甲氧基硅烷、甲基三乙氧基硅烷、己基三甲氧基硅烷、癸基三甲氧基硅烷、苯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷(3-

メタクリロイルオキシプロピルトリメトキシシラン

)、3-甲基丙烯酰氧基丙基三乙氧基硅烷(3-

メタクリロイルオキシプロピルトリエトキシシラン

)、3-丙烯酰氧基三甲氧基硅烷、3-缩水甘油氧丙基三甲氧基硅烷(3-

グリシドキシプロピルトリメトキシシラン

)、3-缩水甘油氧丙基三乙氧基硅烷(3-

グリシドキシプロピルトリエトキシシラン

)、3-氨基丙基三甲氧基硅烷、3-氨基丙基三乙氧基硅烷、n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷、n-(2-氨基乙基)-3-氨基丙基甲基二甲氧基硅烷、n-苯基-3-氨基丙基三甲氧基硅烷、n,n-二甲基-3-氨基丙基三甲氧基硅烷、n,n-二乙基-3-氨基丙基三甲氧基硅烷和4-苯乙烯基三甲氧基硅烷等。

[0048]

硅烷偶联剂例如用于有效地使金属氧化物粉末的表面疏水化。为了通过表面处理有效地使金属氧化物粉末的表面疏水化,上述硅烷偶联剂优选为甲基三甲氧基硅烷、甲基三乙氧基硅烷、己基三甲氧基硅烷或癸基三甲氧基硅烷。

[0049]

硅烷偶联剂的添加量没有特别限定,相对于100质量份所使用的二氧化硅颗粒,优选为0.05~70质量份,更优选为0.1~35质量份。如果上述添加量为0.05质量份以上,则能够对金属氧化物粉末进行充分的药剂处理。此外,如果上述添加量为70质量份以下,则容易进行后处理。

[0050]

对于通过表面处理剂用于药剂处理方法的其他详细条件,可以根据所使用的表面处理剂和金属氧化物的种类等,适当地选择已知的条件。

[0051]

作为药理成分的例子,可以列举:维生素(例如维生素b2和维生素c)、类胡萝卜素

(例如α-胡萝卜素、β-胡萝卜素和虾青素)、多酚(例如褐藻多酚(

フロロタンニン

)和花青素等)、乳铁蛋白、麦角硫因等抗氧化剂、胶原蛋白、弹性蛋白、酵母提取物、乳酸菌提取物、灵芝提取物等细胞活化剂、银杏提取物、日本獐牙菜(swertia japonica)提取物、欧洲七叶树提取物(

マロニエエキス

)等植物提取物、卡普氯铵(塩化

カルプロニウム

)、千金藤素(

セファランチン

)等、维生素e及其衍生物、辣椒酊(

トウガラシチンキ

)、硫酸葡聚糖钠、胡萝卜提取物和海藻等的提取物等血液流动促进剂、熊果苷、桑白皮(

ソウハクヒ

)提取物、芍药根提取物、甘草根(

カンゾウ

根)提取物、曲酸、胎盘提取物、4-甲氧基水杨酸钾等黑色素生成抑制剂、抗坏血酸葡萄糖苷、抗坏血酸磷酸镁、抗坏血酸磷酸钠、乙基抗坏血酸、抗坏血酸硫酸二钠、甘油抗坏血酸、磷酸腺苷二钠ot(

アデノシン1リン

酸2

ナトリウム

ot)、蛋白聚糖等转换(

ターンオーバー

)促进剂、泛酸及其衍生物、胎盘提取物、生物素、光敏剂301、6-苄氨基嘌呤等毛囊活化剂、ε-氨基己酸、氯化溶菌酶、愈创甘油醚(

グアイアズレン

)、甘草次酸(

グリチルレチン

酸)及其衍生物,以及甘草提取物、洋甘菊提取物、紫草(lithospermum officinale)提取物(

シコンエキス

)、紫苏提取物、桑白皮提取物、辣椒酊提取物、桃叶提取物和含多酚的植物提取物等抗炎剂等。

[0052]

此外,在本发明的一个方面中,作为可以负载在金属氧化物粉末上的药剂的其他例子,可以列举出:水杨酸乙二醇酯、羟基甲氧基二苯甲酮磺酸、羟基甲氧基二苯甲酮磺酸钠、二羟基二甲氧基二苯甲酮二磺酸钠、对苯二亚甲基二樟脑磺酸(

テレフタリリデンジカンフルスルホン

酸)、亚甲基双苯并三唑基四甲基丁基苯酚(

メチレンビスベンゾトリアゾリルテトラメチルブチルフェノール

)、苯基苯并咪唑磺酸等紫外线吸收剂、维生素b6族、烟酰胺、泛酸钙、生物素以及维生素c族等维生素类。

[0053]

[3、搅拌容器]

[0054]

在本发明的一个实施方式中,用于药剂处理金属氧化物粉末而使用的搅拌装置,可以没有特别限制地使用通常用于金属氧化物粉末的搅拌的已知搅拌装置。

[0055]

如图1所示,可用于本发明的一个实施方式的搅拌装置100具备搅拌容器110、马达120、搅拌轴130、搅拌叶片140、夹套150、喷嘴160和流出口170。图2是表示搅拌装置的侧面的模式化示意图,示出了图1所示的搅拌装置100的搅拌叶片140以搅拌轴130为中心旋转90度的配置下的状态。

[0056]

搅拌容器110的底部向下弯曲,以适合搅拌金属氧化物粉末m。搅拌容器110由至少内壁表面不与金属氧化物粉末m反应的材料形成。在搅拌容器110内部设有用于测量搅拌容器110内部温度的温度传感器(图中未示出)。

[0057]

马达120是通过搅拌轴130使搅拌容器110内部的搅拌叶片140旋转的部件。马达120设置在搅拌容器110的上方。对于马达120,可以没有特别限制地使用通常用于搅拌金属氧化物粉末的已知马达。作为马达120的例子,可以列举电动马达。马达120与变速器(图中未示出)连接,并且被配置为可以任意改变搅拌叶片140的转速。

[0058]

搅拌轴130是用于将动力从马达120传递到搅拌叶片140的部件。对于搅拌轴130而言,可以没有特别限制地使用通常用于搅拌金属氧化物粉末的已知搅拌轴。搅拌轴130由至少表面不与金属氧化物粉末m反应的材料形成。

[0059]

搅拌叶片140是用于搅拌加入搅拌容器110内部的金属氧化物粉末m的部件。对于搅拌叶片140,可以没有特别限制地使用通常用于搅拌金属氧化物粉末的已知搅拌叶片。搅

拌叶片140由至少表面不与金属氧化物粉末m反应的材料形成。

[0060]

搅拌叶片140的旋转有助于金属氧化物粉末m的循环作用和剪切作用。在此,循环作用是通过吸入和排出作为搅拌对象的金属氧化物粉末m而形成循环流的作用,有助于搅拌容器内的均质化。此外,剪切作用是对作为搅拌对象的金属氧化物粉末m的流体赋予速度差的作用,在本发明的一个实施方式中,剪切作用可能是使金属氧化物粉末m聚集的原因。因此,从减少金属氧化物粉末m聚集的观点出发,搅拌叶片140的形状优选使用循环能力高且剪切能力低的形状。

[0061]

作为循环能力高且剪切能力低的搅拌叶片的例子包括但不限于沿搅拌容器110的底部形状的锚叶片和细长的板状桨叶片等,也可以使用其组合。在图1所示的例子中,在搅拌轴130的下端设置有一对锚叶片141。此外,如图2所示,在搅拌轴130的锚叶片141的上部设有一对桨叶片142。

[0062]

一对锚叶片141以搅拌轴130为基准彼此间隔180度,并且分别相对于搅拌轴130的延伸方向略微倾斜。此外,一对桨叶片142以搅拌轴130为基准彼此间隔180度,并且设置在与一对锚叶片141正交的位置处。一对桨叶片142分别相对于搅拌轴130的延伸方向倾斜45度。整个搅拌叶片140形成为以搅拌轴130为中心旋转对称180度。

[0063]

夹套150是用于加热搅拌容器110的加热夹套,其配置为从搅拌容器110的外侧覆盖搅拌容器110的侧面和底面。对于夹套150,可以没有特别限制地使用通常用于加热搅拌容器的已知夹套。

[0064]

喷嘴160是用于向搅拌容器110的内部添加药剂的部件。在图1和图2的例子中,喷嘴160设置在搅拌容器110内部的上侧部分,并通过药剂管道161与搅拌容器110的外部连接。喷嘴160的前端朝向下方,其配置为能够从上方对金属氧化物粉末m添加药剂。如后文所述,喷嘴160优选地是能够喷射原液或溶液状态的药剂的喷雾喷嘴。

[0065]

流出口170是用于从搅拌容器110流出经药剂处理的金属氧化物粉末m的阀门,其与流出管道171连接。经药剂处理的金属氧化物粉末m在空气或氮气等气体的压力下从流出管道171流出。

[0066]

除了上述各部件之外,搅拌装置100还可以具有例如用于在搅拌容器110中形成金属氧化物粉末m的上下循环流的挡板(也称为折流板),以及用于加入金属氧化物粉末m的加入口等(图中未示出)。

[0067]

[4、金属氧化物粉末的药剂处理方法]

[0068]

下面将对金属氧化物粉末m的药剂处理方法进行说明。如图3所示,首先,通过夹套150加热搅拌容器110,并通过设置在搅拌容器110内部的温度传感器(图中未示出)确认搅拌容器110的内部被预热至金属氧化物粉末m难以聚集的温度以上。金属氧化物粉末m难以聚集的温度例如可以为220℃以上。此外,金属氧化物粉末m难以聚集的温度优选为230℃以上,更优选为240℃以上,更优选为250℃以上,更优选为260℃以上,更优选为270℃以上,更优选为280℃以上,更优选为290℃以上,更优选为300℃以上。

[0069]

接着,将金属氧化物粉末m加入经预热的搅拌容器110中,并通过搅拌叶片140进行搅拌。搅拌容器110内部的温度由于加入金属氧化物粉末m而降低。因此,通过搅拌叶片140搅拌金属氧化物粉末m,同时通过夹套150加热搅拌容器110,直至降低的搅拌容器110内部的温度再次达到金属氧化物粉末m难以聚集的温度220℃以上(s10:加热工序)。

[0070]

众所周知,温度越高,金属氧化物粉末m越难聚集。因此,为了快速升高金属氧化物粉末m的温度并减少金属氧化物粉末m的聚集,优选在加热工序s10中搅拌叶片140的转速较高。加热工序s10中的搅拌叶片140的转速没有限制,但优选为85rpm以上且200rpm以下。如果所述转速为85rpm以上,则金属氧化物粉末m的温度快速上升,并且金属氧化物粉末m的聚集减少。此外,如果转速为200rpm以下,则能够防止后述搅拌时的剪切能不必要地变大。

[0071]

当添加到金属氧化物粉末m中的药剂或药剂溶液具有高度易燃性时,优选在加热工序s10期间或加热工序s10之后利用非活性气体例如氮气置换搅拌容器110内部的气体。

[0072]

然后,通过温度传感器(图中未示出)确认搅拌容器110内部的温度再次达到220℃以上后,从喷嘴160向金属氧化物粉末m中添加药剂,通过搅拌叶片140搅拌并混合(s20:混合工序)。

[0073]

药剂的添加方法没有特别限定,为了更均匀地对金属氧化物粉末m进行药剂处理,优选向搅拌容器110的内部喷射雾化的药剂。当药剂为低粘度液体时,可以将药剂直接以原液喷入搅拌容器110的内部。或者,当药剂是固体或高粘度液体时,可以在将药剂溶解在溶剂中之后,将药剂溶液喷入搅拌容器110内部。

[0074]

在混合工序s20中,金属氧化物粉末m的温度为220℃以上的难以聚集的温度。在这样的温度下,不需要为了快速升高金属氧化物粉末m的温度而提高搅拌叶片140的转速。因此,为了防止搅拌时的剪切能引起金属氧化物粉末m的聚集,优选混合工序s20中搅拌叶片140的转速较低。

[0075]

然而,当搅拌叶片140的转速过低时,则由于金属氧化物粉末m的一部分会接近静止状态,从而存在于搅拌容器110下方的金属氧化物粉末m受到存在于其上方的金属氧化物粉末m的重量而存在发生聚集的风险。因此,为了维持金属氧化物粉末m的流动状态,优选在混合工序s20中搅拌叶片140的转速不要过低。

[0076]

在此,将考虑搅拌叶片140的转速n和马达120的搅拌功率p对搅拌装置100的剪切能的影响。首先,众所周知,马达120的搅拌功率p由代表搅拌装置100的循环作用的质量流量与搅拌装置100的剪切能的乘积表示,如下式所示(1)。

[0077]

p=(ρ

×

q)

×

(g

×

h)

…

(1)

[0078]

上式(1)中,ρ为金属氧化物粉末m的堆密度[kg/m3],q为排出流量[m3/s],g为重力加速度[m/s2],h为排出头[m]。

[0079]

在上式(1)中,(ρ

×

q)表示搅拌装置100的循环作用的质量流量[kg/s]。此外,(g

×

h)表示由搅拌装置100对每单位重量的金属氧化物粉末m施加的剪切能[j/kg]。为了减少金属氧化物粉末m的聚集,优选降低导致聚集的剪切能(g

×

h)。

[0080]

此外,众所周知,喷出流量q由下式(2)表示。

[0081]

q=nq

×

di3×n…

(2)

[0082]

上式(2)中,nq为由搅拌叶片形状所确定的常数,di为搅拌叶片的叶片直径,n为搅拌叶片的转速。通过将上述式(2)代入上述式(1),并针对剪切能(g

×

h)将上述等式(1)变形,获得下式(3)。

[0083]

[数1]

[0084]

[0085]

在上式(3)中,1/(nq

×

di3)是如上所述的由搅拌叶片的形状和尺寸所确定的常数。因此,为了降低剪切能,优选减小p/(ρ

·

n)。

[0086]

根据本发明人的专心研究,如果搅拌叶片140的转速为40rpm以上且75rpm以下,则p/(ρ

·

n)变小,搅拌装置100的剪切能降低,因此是优选的。

[0087]

然后,在金属氧化物粉末m的药剂处理完成后,可以通过打开流出口170的阀门,使经药剂处理的金属氧化物粉末m与空气或氮气等气体流一起从流出管道171流出。

[0088]

根据上述配置,搅拌容器110的内部被迅速加热直至金属氧化物粉末m难以聚集的温度,从而使金属氧化物粉末m难以聚集。此外,搅拌叶片140的转速相对较大以使金属氧化物粉末m有效地流动,直到搅拌容器110的内部被加热到金属氧化物粉末m难以聚集的温度为止。然后,在搅拌容器110的内部被加热到金属氧化物粉末m难以聚集的温度后,通过降低搅拌叶片140的转速,可以防止向金属氧化物粉末m施加不必要的剪切能。因此,在金属氧化物粉末m的药剂处理所需的各个工序中,可以适当减少金属氧化物粉末m的聚集。

[0089]

[5、经药剂处理的金属氧化物粉末的制造方法]

[0090]

经药剂处理的金属氧化物粉末可以通过经药剂处理的金属氧化物粉末的制造方法来制造,所述方法包括上述加热工序s10和混合工序s20,并且在混合工序s20中搅拌叶片140的转速低于在加热工序s10中的转速。

[0091]

[总结]

[0092]

根据本发明一个方面的金属氧化物粉末的制造方法包括:将比表面积为20m2/g以上且40m2/g以下的金属氧化物粉末加入预热至220℃以上的搅拌容器内部,通过搅拌叶片进行搅拌,同时将由于所述金属氧化物粉末的加入而降低的所述搅拌容器内部的温度再次加热至220℃以上的加热工序,以及在所述加热工序中在所述搅拌容器内部的温度再次达到220℃以上后,向所述金属氧化物粉末中添加药剂,通过所述搅拌叶片搅拌并混合的混合工序;所述混合工序中所述搅拌叶片的转速设为低于所述加热工序中的转速。

[0093]

根据上述配置,搅拌容器的内部被迅速加热直至金属氧化物粉末m难以聚集的温度,从而使金属氧化物粉末m难以聚集。此外,搅拌叶片的转速相对较大以使金属氧化物粉末有效地流动,直到搅拌容器的内部被加热到金属氧化物粉末难以聚集的温度为止。然后,在搅拌容器的内部被加热到金属氧化物粉末难以聚集的温度后,通过降低搅拌叶片的转速,可以防止向金属氧化物粉末施加不必要的剪切能。因此,在金属氧化物粉末的药剂处理所需的各个工序中,可以适当减少金属氧化物粉末的聚集。

[0094]

在根据本发明的一个方面的金属氧化物粉末的处理方法中,所述加热工序中的所述搅拌叶片的转速可以为85rpm以上且200rpm以下,并且在所述混合工序中的所述搅拌叶片的转速可以为40rpm以上且75rpm以下。根据上述配置,在金属氧化物粉末的药剂处理所需的各工序中,能够更适当地减少金属氧化物粉末的聚集。

[0095]

在根据本发明的一个方面的金属氧化物粉末的药剂处理方法中,所述金属氧化物粉末可以是二氧化硅或以二氧化硅为主要成分的复合金属氧化物粉末。根据上述配置,即使金属氧化物粉末是聚集性高的二氧化硅或以二氧化硅为主要成分的复合金属氧化物粉末,也能够适当地减少金属氧化物粉末的聚集。

[0096]

在根据本发明的一个方面的金属氧化物粉末的药剂处理方法中,所述药剂可以是表面处理剂。根据上述配置,可以适当减少金属氧化物粉末的聚集,同时通过表面处理剂对

金属氧化物粉末进行表面处理。

[0097]

根据本发明的一个方面的经药剂处理的金属氧化物粉末的制造方法包括:将比表面积为20m2/g以上且40m2/g以下的金属氧化物粉末加入预热至220℃以上的搅拌容器内部,通过搅拌叶片进行搅拌,同时将由于所述金属氧化物粉末的加入而降低的所述搅拌容器内部的温度再次加热至220℃以上的加热工序,以及在所述加热工序中在所述搅拌容器内部的温度再次达到220℃以上后,向所述金属氧化物粉末中添加药剂,通过所述搅拌叶片搅拌并混合的混合工序;所述混合工序中所述搅拌叶片的转速设为低于所述加热工序中的转速。

[0098]

本发明不限于上述各种实施方式,并且在权利要求所示的范围内可以进行各种修改,并且通过适当地组合在不同实施方式中公开的各种技术手段而获得的实施方式也包括在本发明的技术范围内。

[0099]

实施例

[0100]

在下文中将对本发明的一个实施例进行说明。另外,各物理性质值通过以下方法测定。

[0101]

粉末的比表面积是使用柴田理化学社制造的比表面积测定装置sa-1000通过氮吸附bet单点法测定的。

[0102]

粒径是通过图像分析方法作为基于体积粒度分布的中值直径进行测定的。基于体积粒度分布的具体测定方法如下。首先,称量作为金属氧化物粉末m的二氧化硅约0.03g,加入到30ml乙醇中,使用超声波清洗机分散5分钟,得到二氧化硅浆料。将该浆料滴在硅晶片上并干燥,并使用由hitachi high-tech制造的场发射扫描电子显微镜s-5500拍摄10万倍的图像。然后,使用asahi kasei engineering制造的图像分析软件“a像君(a像

くん

)”分析该照片,获得等效圆直径,并获得基于体积的粒度分布。

[0103]

除了使用孔径为2mm的筛子之外,根据jis5101-12-1颜料测试方法通过静态方法测定堆密度。

[0104]

在所有的实施例和比较例中,作为金属氧化物粉末m,可以使用通过燃烧有机硅化合物制造的比表面积为30m2/g且粒径为125nm的二氧化硅粉末。

[0105]

[实施例1.温度对金属氧化物粉末的聚集度的影响]

[0106]

为了阐明温度对金属氧化物粉末m的聚集度的影响,在设定为各种温度的搅拌容器110内部搅拌金属氧化物粉末m,并测定金属氧化物粉末m的堆密度随着时间的变化。所使用的搅拌容器110的体积为20l。

[0107]

首先,在确认搅拌容器110内部已预热至室温(25℃)、150℃、265℃或300℃后,将1kg二氧化硅加入搅拌容器110内部,并通过搅拌叶片140以100rpm的转速搅拌。在各温度下,分别每20分钟从搅拌容器110的内部取出二氧化硅试样,测定堆密度。堆密度的测定结果如图4所示。

[0108]

如图4所示,当搅拌容器110内的温度为室温或150℃时,搅拌时间越长,二氧化硅的堆密度增加越大。这暗示了搅拌时间越长,二氧化硅聚集越多。另一方面,当搅拌容器110内的温度为265℃和300℃时,即使搅拌时间长,二氧化硅的堆密度也几乎不增加。这暗示了二氧化硅聚集度低并且微小二氧化硅颗粒之间彼此分离。

[0109]

图5表示二氧化硅在搅拌前以及在150℃、265℃和300℃下搅拌120分钟后的sem

(scanning electron microscope)照片。如图5的1000所示,搅拌前的二氧化硅含有大量未聚集的微小颗粒。如图5的照片1100所示,在150℃下搅拌120分钟后的二氧化硅含有大量密集聚集的粒径为约10μm以上的大颗粒。如图5的照片1200和照片1300分别所示,在265℃和300℃下搅拌120分钟后的二氧化硅与图5的照片1100中所示的搅拌前的二氧化硅相同,含有很多未聚集的微小颗粒。

[0110]

因此,表明通过在265℃以上加热,减少了二氧化硅的聚集。

[0111]

[实施例2.搅拌叶片的转速对搅拌装置的剪切能的影响]

[0112]

如上所述,为了降低搅拌装置100的剪切能,优选减小p/(ρ

·

n),该值为搅拌功率p除以金属氧化物粉末m的堆密度ρ与搅拌叶片的转速n的乘积的值。因此,测定改变转速n时的搅拌功率p和堆密度ρ,研究转速n对p/(ρ

·

n)和堆密度ρ的影响。

[0113]

所使用的搅拌容器110的体积为2m3。搅拌容器110的二氧化硅的加入量为200kg。搅拌容器110内部的温度为250℃,各转速下的搅拌时间为5分钟。结果如图6所示。

[0114]

如图6中的圆圈标记所示,表示搅拌叶片140的转速越高,堆密度越低。其原因被认为是由于通过搅拌,松散聚集的金属氧化物粉末m被破碎,并且将空气夹带在金属氧化物粉末m的颗粒之间。

[0115]

此外,如图6中的方形标记所示,表明当搅拌叶片140的转速为40rpm以上且75rpm以下时,p/(ρ

·

n)特别小。因此,暗示通过将搅拌叶片140的转速设为40rpm以上且75rpm以下进行搅拌,以有效地降低搅拌装置100的剪切能并且减少金属氧化物粉末m的聚集。

[0116]

[实施例3.搅拌叶片的转速对金属氧化物粉末的温度上升的影响]

[0117]

当将金属氧化物粉末m加入搅拌容器110中时,预计搅拌叶片140的转速越高,金属氧化物粉末m的温度越迅速、均匀地上升。因此,研究了搅拌叶片140的转速对金属氧化物粉末m的温度上升的影响。

[0118]

所使用的搅拌容器110的容积为2m3,搅拌叶片140的转速为30rpm、50rpm或100rpm。搅拌容器110内部的二氧化硅的加入量为200kg。加入金属氧化物粉末m之前的搅拌容器110内部的温度设为250℃。结果如图7所示。

[0119]

在任何转速下,搅拌时间为0分钟表示金属氧化物粉末m加入完成的时间点。当搅拌叶片140的转速为30rpm时,即使在金属氧化物粉末m加入完成后经过40分钟,搅拌容器110内部的温度也没有达到220℃。另一方面,搅拌叶片140的转速越高,搅拌容器110内部的温度上升越快,当搅拌叶片140的转速为100rpm时,搅拌容器内部的温度在金属氧化物粉末m加入完成后立即达到220℃。

[0120]

[实施例4.金属氧化物粉末的药剂处理]

[0121]

使用根据本发明的一个实施方式的搅拌装置100,药剂处理金属氧化物粉末m。所使用的搅拌容器110的体积为2m2。使用的药剂是六甲基二硅氮烷(hmds)。

[0122]

首先,搅拌容器110通过夹套150加热。在确认搅拌容器110内部已预热至250℃后,将200kg二氧化硅加入搅拌容器110内部,通过搅拌叶片140以100rpm的转速搅拌。此时,搅拌容器110内部的温度由于二氧化硅的加入降低至220℃。用氮气置换搅拌容器110内部的气体,通过搅拌叶片140搅拌二氧化硅,同时将搅拌容器110加热40分钟,直至下降的搅拌容器110内部的温度再次达到250℃(s10:加热工序)。

[0123]

在确认搅拌容器110内部的温度再次达到250℃后,将搅拌叶片140的转速设定为

50rpm。然后,搅拌容器110处于密闭状态,并在10分钟内导入0.9kg的水蒸汽,然后通过将8kg的hmds直接以原液喷入搅拌容器110内部来进行添加。添加hmds后,保持该状态30分钟,进行二氧化硅的药剂处理(s20:混合工序)。图8示出了加热工序s10和混合工序s20中马达120的搅拌功率随时间的变化。

[0124]

另外,在混合工序s20之后,通过释放搅拌容器110内部的压力并且用氮气置换内部的气体,从而去除未反应的hmds和反应副产物。

[0125]

在实施例4中,马达120的搅拌功率几乎不随时间变化。这暗示经过加热工序s10和混合工序s20,二氧化硅的流动状态几乎没有变化,并且二氧化硅的聚集非常少。

[0126]

此外,通过空气传送经药剂处理的二氧化硅的回收率非常高,在第一批中高达96%,在第二批中高达100%。这表示,通过实施例4的方法,由于二氧化硅的聚集而对搅拌容器110内部的粘附非常少。

[0127]

《比较例1》

[0128]

除了在实施例4的加热工序s10和混合工序s20中,将搅拌叶片140的转速设为50rpm以外,以与实施例4基本相同的方式,进行根据比较例1的金属氧化物粉末m的药剂处理。另外,在比较例1中,搅拌容器110内部的温度再次达到250℃所需的时间比实施例4更长,因此在二氧化硅加入完成60分钟后导入水蒸汽,然后添加hmds。图9示出了加热工序s10和混合工序s20中马达120的搅拌功率随时间的变化。

[0129]

在比较例1中,在二氧化硅加入完成40分钟后,马达120的搅拌功率大大增加。这暗示,在搅拌叶片140的转速为50rpm的搅拌下二氧化硅聚集,并且对马达120施加了较大负荷。二氧化硅聚集的原因被认为是,通过将搅拌叶片140的转速设为低于实施例4的转速,使二氧化硅的升温速度变慢,从而二氧化硅在容易聚集的220℃以下的温度下长时间搅拌。

[0130]

经药剂处理的二氧化硅的回收率低至68%。此外,从搅拌容器110中取出经药剂处理的二氧化硅后,在搅拌容器110内部观察到聚集的二氧化硅的粘附。

[0131]

《比较例2》

[0132]

除了在实施例4的加热工序s10和混合工序s20中,将搅拌叶片140的转速设为100rpm以外,以与实施例4基本相同的方式,进行根据比较例2的金属氧化物粉末m的药剂处理。图10示出了加热工序s10和混合工序s20中马达120的搅拌功率随时间的变化。

[0133]

在比较例2中,在二氧化硅加入完成50分钟后,马达120的搅拌功率大大增加。这暗示,通过在搅拌叶片140的转速为100rpm下连续搅拌,二氧化硅聚集,并且对马达120施加了较大负荷。二氧化硅聚集的原因可能是将搅拌叶片140持续设定为高转速,使得由于搅拌而产生的剪切能被施加于二氧化硅。

[0134]

经药剂处理的二氧化硅的回收率低至66%。此外,从搅拌容器110中取出经药剂处理的二氧化硅后,在搅拌容器110内部观察到聚集的二氧化硅的粘附。

[0135]

工业适用性

[0136]

本发明可适用于例如调色剂颗粒的外添剂等领域。

[0137]

符号说明

[0138]

100 搅拌装置

[0139]

110 搅拌容器

[0140]

140 搅拌叶片

[0141]

141 锚叶片

[0142]

142 桨叶片

[0143]

150 夹套

[0144]

160 喷嘴

[0145]

s10 加热工序

[0146]

s20 混合工序

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1