纳米驱油剂的制备方法及其应用与流程

1.本技术涉及油田采油技术领域。特别涉及一种纳米驱油剂的制备方法及其应用。

背景技术:

2.目前我国探明石油储量中非常规低渗油藏储量约占总储量的70%以上,在鄂尔多斯盆地、松辽盆地、格尔木盆地等区域的低渗透油藏中都蕴藏着丰富的石油资源。低渗透油藏孔喉尺寸小,孔隙结构多样,天然裂缝和人造裂缝组成的缝网复杂。注水、注气发生严重的水窜、气窜现象,波及效率低,开采程度低,导致大量剩余油滞留。研发开发适应于低渗透油藏提高采收率的新理论、新技术和新材料是石油开发技术人员当前的重要任务。

3.随着纳米材料技术的发展,纳米材料作为新的驱油剂引起石油工作者的高度关注。纳米驱油剂具有独特的尺寸效应、表面效应和纳米流体特征;在低渗透油藏提高采收率方面显示优异性能。目前,纳米驱油剂可分为三种:纳米微乳液、纳米乳液和纳米微粒。相关技术如cn109722233a公开的核-壳结构的非离子型纳米微乳液体系及其制备与应用,是用油、非离子表面活性剂,助溶剂和无机盐水制备的纳米微乳液体系,液滴粒径分布为3~40nm。cn110129019a公开的一种用于三次采油的纳米驱油剂及制备方法,是由矿物油、阴阳离子表面活性剂和助表面活性剂组成,粒径分布为20~150nm,平均粒径为50nm。纳米微粒驱油剂公开专利,如cn111454707a公开的一种2d纳米片驱油剂的制备方法及其应用,2d纳米片为改性的mos2乳液。cn103725278a公开的一种耐温、耐盐的纳米驱油剂的制备方法,是由纳米sio2经过偶联剂处理,再与丙烯酰胺聚合,制备了表面修饰的纳米驱油剂。cn106433593a公开的一种石墨烯纳米驱油剂的制备方法,是氧化石墨烯与聚丙烯酰胺,聚丙烯酸或聚吡咯烷酮,在还原剂条件下制备纳米驱油剂。

4.但纳米微乳液和纳米乳液在低渗透油藏多孔介质中极易破乳分解。而目前已公开的纳米微粒驱油剂都是纳米无机颗粒,如sio2、mos2和石墨烯等的表面修饰,由于刚性的无机纳米材料变形性极差,对低渗透油藏的纳米尺寸孔喉造成伤害,不利于提高开采程度,基于目前存在的技术不足或缺陷,提出一种有机交联表面活性剂制备纳米驱油剂的方法和应用。

技术实现要素:

5.本技术实施例提供了一种纳米驱油剂的制备方法及其应用,可以提高原油的采收率。具体技术方案如下:

6.一方面,本技术实施例提供了一种纳米驱油剂的制备方法,所述方法包括:

7.在第一容器中加入30~55质量份数的溶剂油,将所述溶剂油加热至40~55℃,向所述第一容器中加入5~25质量份数的乳化剂和5~15质量份数的有机交联剂,搅拌第一时间,得到油相;

8.在第二容器中分别加入35~65质量份数的氨基酸型表面活性剂、2~18质量份数的助溶剂和30~60质量份数的水,将所述氨基酸型表面活性剂、所述助溶剂和所述水的混

合液加热至20~35℃,在20~35℃的温度下搅拌溶解后得到水相;

9.将所述油相加热至40~60℃,在40~60℃的温度下向所述油相中滴加所述水相,滴加完毕后,将所述油相和所述水相乳化第二时间,得到乳液;

10.将所述乳液加热至80~120℃,在80~120℃的温度下所述乳液中的氨基酸型表面活性剂和所述有机交联剂发生交联反应,待反应时间达到第三时间,得到所述纳米驱油剂。

11.在一种可能的实现方式中,所述氨基酸型表面活性剂的分子式为:c

nh2n+1

nh(ch2)mx;

12.其中,n为8~20的整数,m为0~5的整数,x为so3na或coona。

13.在另一种可能的实现方式中,所述乳化剂为斯盘-85、聚醚和十二烷基苯磺酰二乙醇胺中的至少一种与聚吡咯烷酮进行复配得到的复配物,所述聚醚为聚氧乙烯和聚氧丙烯的共聚物。

14.在另一种可能的实现方式中,所述斯盘-85、所述聚醚和所述十二烷基苯磺酰二乙醇胺中的至少一种与所述聚吡咯烷酮进行复配的质量比为1:0.5~2.0。

15.在另一种可能的实现方式中,所述有机交联剂为乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺中的至少一种与环氧氯丙烷反应得到的产物。

16.在另一种可能的实现方式中,所述乙二胺、所述二乙烯三胺、所述三乙烯四胺、所述四乙烯五胺中的至少一种与所述环氧氯丙烷反应时的摩尔比为1:4~15;

17.反应条件为:在70~105℃下反应2~4小时。

18.在另一种可能的实现方式中,所述溶剂油为柴油、煤油、白油或正己烷。

19.在另一种可能的实现方式中,所述助溶剂为乙醇、异丙醇、异丁醇、乙二醇单丁醚、丙二醇单丁醚、一缩乙二醇乙醚、一缩乙二醇丁醚和三乙二醇甲醚中的至少一种。

20.在另一种可能的实现方式中,所述纳米驱油剂的粒径中值在30~150nm之间。

21.另一方面,本技术实施例提供了一种通过上述方法制备的纳米驱油剂在水驱或非均相驱油体系中的应用。

22.本技术实施例提供的技术方案带来的有益效果是:

23.本技术实施例提供了一种纳米驱油剂的制备方法,由于在制备纳米驱油剂时,加入了氨基酸型表面活性剂和有机交联剂,氨基酸型表面活性剂和有机交联剂在80~120℃反应温度下发生交联反应,生成纳米驱油剂,该纳米驱油剂易变形,不会伤害低渗透油藏的孔喉,从而可以提高原油的采收率。

附图说明

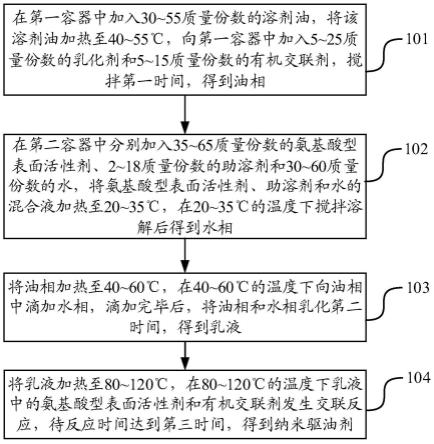

24.图1是本技术实施例提供的一种纳米驱油剂的制备方法的流程图。

具体实施方式

25.为使本技术的技术方案和优点更加清楚,下面对本技术实施方式作进一步地详细描述。

26.一方面,本技术实施例提供了一种纳米驱油剂的制备方法,参见图1,该方法包括:

27.步骤101:在第一容器中加入30~55质量份数的溶剂油,将该溶剂油加热至40~55℃,向第一容器中加入5~25质量份数的乳化剂和5~15质量份数的有机交联剂,搅拌第一

时间,得到油相。

28.在本步骤中,溶剂油可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,溶剂油可以为柴油、煤油、白油或正己烷。

29.乳化剂也可以根据需要进行设置并更改,在本技术实施例中,该乳化剂可以为斯盘-85、聚醚和十二烷基苯磺酰二乙醇胺中的至少一种与聚吡咯烷酮进行复配得到的复配物,其中,聚醚为聚氧乙烯和聚氧丙烯的共聚物,斯盘-85为山梨醇酐三油酸酯。

30.其中,聚氧乙烯和聚氧丙烯的共聚物中聚氧乙烯的数量与聚氧丙烯的总数量可以根据需要进行设置并更改,例如,聚氧乙烯和聚氧丙烯的总数量为30或31。

31.在本技术实施例中,有机交联剂为乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺中的至少一种与环氧氯丙烷反应得到的产物。其中,乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺中的至少一种与环氧氯丙烷反应时的摩尔比为1:4~15,反应条件为:在70~105℃下反应2~4小时。

32.在一种可能的实现方式中,可以通过以下方法制备有机交联剂:在250ml三口烧瓶中先加入有机溶剂,再加入乙二胺、二乙烯三胺、三乙烯四胺、四乙烯五胺中的至少一种,在0~10℃冰水浴中,缓慢滴加环氧氯丙烷,控制反应温度≤45℃,滴加完毕后,升温至70~105℃,在70~105℃温度下反应2~4h,得到线性的有机交联剂。

33.该实现方式中,该有机溶剂可以根据需要进行设置并更改,例如,该有机溶剂为异丁醇、一缩乙二醇丁醚、乙二醇单丁醇或异丙醇,在本技术实施例中,对此不作具体限定。

34.在一种可能的实现方式中,溶剂油的质量份数可以为30、32、35、40、42、45、50、52或55。乳化剂的质量份数可以为5、8、10、13、15、18、20、22或25。有机交联剂的质量份数可以为5、8、10、12、13或15。

35.在本技术实施例中,有机交联剂主要用于与氨基酸型表面活性剂发生交联反应生成纳米驱油剂,溶剂油主要用于溶解有机交联剂,乳化剂主要用于使油相和水相相互混合,形成完全分散的乳液,有利于氨基酸型表面活性剂与有机交联剂充分发生交联反应。

36.步骤102:在第二容器中分别加入35~65质量份数的氨基酸型表面活性剂、2~18质量份数的助溶剂和30~60质量份数的水,将氨基酸型表面活性剂、助溶剂和水的混合液加热至20~35℃,在20~35℃的温度下搅拌溶解后得到水相。

37.在本步骤中,氨基酸型表面活性剂的分子式为:c

nh2n+1

nh(ch2)mx;

38.其中,n为8~20的整数,m为0~5的整数,x为so3na或coona。

39.在一种可能的实现方式中,当n为18,m为3,x为coona时,该氨基酸型表面活性剂的分子式为c

18h37

nh(ch2)3coona;当n为16,m为2,x为so3na时,该氨基酸型表面活性剂的分子式为c

16h33

nh(ch2)2so3na;当n为12,m为3,x为so3na时,该氨基酸型表面活性剂的分子式为c

12h25

nh(ch2)3so3na;当n为18,m为2,x为so3na时,该氨基酸型表面活性剂的分子式为c

18h37

nh(ch2)2so3na。

40.在一种可能的实现方式中,助溶剂可以为乙醇、异丙醇、异丁醇、乙二醇单丁醚、丙二醇单丁醚、一缩乙二醇乙醚、一缩乙二醇丁醚和三乙二醇甲醚中的至少一种。在本技术实施例中,对此不作具体限定。

41.在一种可能的实现方式中,该水可以为蒸馏水、自来水或者地层的采出水。在本技术实施例中,对此不作具体限定。

42.其中,溶解上述试剂的第二容器可以为烧杯,该烧杯的容积可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。氨基酸型表面活性剂、助溶剂和水的混合液加热的温度可以为20~35℃范围内的任一值,例如,该温度可以为20℃、25℃、30℃或者35℃。相应的,在本步骤中,可以先向烧杯中加入蒸馏水,再向烧杯中加入助溶剂,最后向烧杯中加入氨基酸型表面活性剂,然后将氨基酸型表面活性剂、助溶剂和水的混合液加热至20~35℃,搅拌,以使上述试剂在水中溶解完全,从而得到水相。

43.在一种可能的实现方式中,氨基酸型表面活性剂的质量份数可以为35、40、42、45、48、50、53、55、60、62或65。助溶剂的质量份数可以为2、5、7、10、12、15、17或18。水的质量份数可以为30、32、35、40、42、45、50、52、55或60。

44.在本技术实施例中,水主要用于作为溶剂,溶解氨基酸型表面活性剂,助溶剂有助于氨基酸型表面活性剂溶于水,氨基酸型表面活性剂用于与有机交联剂发生交联反应,生成纳米驱油剂。

45.步骤103:将油相加热至40~60℃,在40~60℃的温度下向油相中滴加水相,滴加完毕后,将油相和水相乳化第二时间,得到乳液。

46.在本步骤中,可以在40~60℃范围内的任一温度下向油相中滴加水相。第二时间可以根据需要进行设置并更改,例如,第二时间可以为0.5~1h范围内的任一值。相应的,在本步骤中,可以将油相加热至40~60℃,在该温度下向油相中滴加水相,滴加完毕后,将油相和水相乳化0.5~1h,得到油包水乳液。

47.步骤104:将乳液加热至80~120℃,在80~120℃的温度下乳液中的氨基酸型表面活性剂和有机交联剂发生交联反应,待反应时间达到第三时间,得到纳米驱油剂。

48.在本步骤中,氨基酸型表面活性剂与有机交联剂发生交联反应的温度可以为80~120℃范围内的任一值。第三时间可以根据需要进行设置并更改,例如,第三时间为3~5h范围内的任一值。相应的,在本步骤中,可以将乳液加热至80~120℃,在80~120℃下乳液中的氨基酸型表面活性剂和有机交联剂发生交联反应,待反应时间达到3~5h,得到纳米驱油剂。该纳米驱油剂为表面活性剂集聚体,不同于双子表面活性剂和寡聚的表面活性剂,该表面活性剂集聚体不仅表现出纳米尺寸效应,而且易变性,不会伤害微小喉道,不受剪切破损、地层水矿化度、岩石吸附等影响,在120℃油藏环境中其稳定期大于4个月之久。

49.在本技术实施例中,可以通过粒度电位仪测定该纳米驱油剂的粒径。在一种可能的实现方式中,先用蒸馏水配制纳米驱油剂质量分数为0.02%的分散液,然后通过粒度电位仪测定该纳米驱油剂的粒径,确定该纳米驱油剂的粒径中值在30~150nm之间。由此可见,该纳米驱油剂的粒径中值较小,也即该纳米驱油剂的粒径较小,因此,该纳米驱油剂不会堵塞油井的孔隙以及孔喉。

50.其中,粒度电位仪的型号可以根据需要进行设置并更改,例如,粒度电位仪的型号为malvern(马尔文)粒度电位仪。

51.本技术实施例提供了一种纳米驱油剂的制备方法,由于在制备纳米驱油剂时,加入了氨基酸型表面活性剂和有机交联剂,氨基酸型表面活性剂和有机交联剂在80~120℃反应温度下发生交联反应,生成纳米驱油剂,该纳米驱油剂易变形,不会伤害低渗透油藏的孔喉,从而可以提高原油的采收率。

52.并且,该纳米驱油剂的制备方法简单,原料来源丰富,生产成本低,制备工艺安全

环保,易实现工业规模化生产。

53.另一方面,本技术实施例还提供了一种纳米驱油剂在水驱或非均相驱油体系中的应用。

54.在通过该纳米驱油剂驱油时,该纳米驱油剂的质量分数为0.1%~1%。

55.以下将通过具体实施例对本技术的技术方案进行详细说明。

56.在以下具体实施例中,所涉及的操作未注明条件者,均按照常规条件或者制造商建议的条件进行。所用原料未注明生产厂商及规格者均为可以通过市购获得的常规产品。

57.实施例1

58.步骤1:制备有机交联剂:在250ml三口烧瓶中加入50.0g异丙醇和5.0g乙二胺,在0~10℃冰水浴中,缓慢滴加42.50g环氧氯丙烷,控制反应温度≤40℃,滴加完毕后,升温至85℃,反应2~3h,得到有机交联剂。

59.步骤2:配制油相:在250ml三口烧瓶中加入38.5g煤油,磁力搅拌加热升温至45℃,加入18.80g乳化剂和有机交联剂8.86g,搅拌0.5~1h,得到油相。

60.其中,18.50g乳化剂为11.50g斯盘-85与7.30g聚吡咯烷酮的复配物。

61.步骤3:配制水相:向盛有50.0g蒸馏水的200ml烧杯中加入7.5g一缩乙二醇丁醚,搅拌均匀后,加入41.0g表面活性剂c

18h37

nh(ch2)3coona,在25℃搅拌溶解均匀,得到水相。

62.步骤4:将装有油相的250ml烧瓶在磁力搅拌下加热至50~52℃,在该温度下向油相中滴加水相,滴加完毕后,搅拌0.5~1h得到油包水乳液。

63.步骤5:将该油包水乳液加热至90~95℃,在该温度下反应4h,得到纳米驱油剂。

64.通过蒸馏水配制纳米驱油剂质量分数为0.02%的分散液,通过malvern粒度电位仪测量其粒径,测得粒径中值为49.0nm。

65.实施例2

66.步骤1:制备有机交联剂:在250ml三口烧瓶中加入35.0g乙二醇单丁醇和6.3g二乙烯三胺,在20~35℃下,缓慢滴加36.6g环氧氯丙烷,控制反应温度≤45℃,滴加完毕后,升温至85℃,反应3~4h,得到有机交联剂。

67.步骤2:配制油相:在250ml三口烧瓶中加入45.0g白油,磁力搅拌,加热升温至45℃,加入22.0g乳化剂和有机交联剂10.20g,搅拌0.5~1h,得到油相。

68.其中,22.0g乳化剂为14.50g聚醚与7.50g聚吡咯烷酮的复配物。

69.步骤3:配制水相:向盛有50.0g蒸馏水的200ml烧杯中加入10.0g乙二醇单丁醚,搅拌均匀后,加入50.50g表面活性剂c

16h33

nh(ch2)2so3na,在25℃搅拌溶解均匀,得到水相。

70.步骤4:将装有油相的250ml烧瓶在磁力搅拌下加热至45~50℃,在该温度下向油相中滴加水相,滴加完毕后,搅拌0.5~1h得到油包水乳液。

71.步骤5:将该油包水乳液加热至在该温度下反应5h,得到纳米驱油剂。

72.通过蒸馏水配制纳米驱油剂质量分数为0.02%的分散液,通过malvern粒度电位仪测量其粒径,测得粒径中值为67.5nm。

73.实施例3

74.步骤1:制备有机交联剂:在250ml三口烧瓶中加入35.0g一缩乙二醇乙醚和2.2g乙二胺及4.0g四乙烯五胺,在20~35℃下,缓慢滴加45.50g环氧氯丙烷,控制反应温度≤45℃,滴加完毕后,升温至90℃,反应3~4h,得到有机交联剂。

75.步骤2:配制油相:在250ml三口烧瓶中加入42.0g柴油,磁力搅拌,加热升温至45℃,加入15.70g乳化剂和有机交联剂8.30g,搅拌0.5~1h。

76.其中,15.7g乳化剂为9.80g十二烷基苯磺酰二乙醇胺和5.90g聚吡咯烷酮的复配物。

77.步骤3:配制水相:向盛有50.0g蒸馏水的200ml烧杯中加入13.5g一缩乙二醇丁醚,搅拌均匀后,加入44.0g表面活性剂c

12h25

nh(ch2)3so3na,在25℃搅拌溶解均匀,得到水相。

78.步骤4:将装有油相的250ml烧瓶在磁力搅拌下加热至45~50℃,在该温度下向油相中滴加水相,滴加完毕后,搅拌0.5~1h得到油包水乳液。

79.步骤5:将该油包水乳液加热至90~95℃,在该温度下反应5h,得到纳米驱油剂。

80.通过蒸馏水配制纳米驱油剂质量分数为0.02%的分散液,通过malvern粒度电位仪测量其粒径,测得粒径中值为76.6nm。

81.实施例4

82.步骤1:制备有机交联剂:在250ml三口烧瓶中加入40.0g一缩乙二醇丁醚和3.5g乙二胺及3.0g二乙烯三胺,在20~35℃下,缓慢滴加42.0g环氧氯丙烷,控制反应温度≤45℃,滴加完毕后,升温至105℃,反应3~4h,得到有机交联剂。

83.步骤2:配制油相:在250ml三口烧瓶中加入45.0g白油,磁力搅拌,加热升温至45℃,加入18.50g乳化剂和有机交联剂11.0g,搅拌0.5~1h。

84.其中,18.50g乳化剂为10.50g斯盘-85与8.0g聚吡咯烷酮的复配物。

85.步骤3:配制水相:向盛有50.0g蒸馏水的200ml烧杯中加入14.0g一缩乙二醇丁醚,搅拌均匀后,加入30.0g表面活性剂c

12h25

nh(ch2)3so3na和12.0g表面活性剂c

18h37

nh(ch2)2coona,在25℃搅拌溶解均匀,得到水相。

86.步骤4:将装有油相的250ml烧瓶在磁力搅拌下加热至45~50℃,在该温度下向油相中滴加水相,滴加完毕后,搅拌0.5~1h得到油包水乳液。

87.步骤5:将该油包水乳液加热至95~100℃,在该温度下反应5h,得到纳米驱油剂。

88.通过蒸馏水配制纳米驱油剂质量分数为0.02%的分散液,通过malvern粒度电位仪测量其粒径,测得粒径中值为78.0nm。

89.实施例5

90.步骤1:制备有机交联剂:在250ml三口烧瓶中加入45.0g异丁醇和4.0g乙二胺及3.2g三乙烯四胺,在20~35℃下,缓慢滴加48.5g环氧氯丙烷,控制反应温度≤45℃,滴加完毕后,升温至95℃,反应3~4h,得到有机交联剂。

91.步骤2:配制油相:在250ml三口烧瓶中加入50.0g煤油,磁力搅拌,加热升温至45℃,加入23.0g乳化剂和有机交联剂11.0g,搅拌0.5~1h,得到油相。

92.其中,23.0g乳化剂为12.0g聚醚与11.0g聚吡咯烷酮的复配物。

93.步骤3:配制水相:向盛有45.0g蒸馏水的200ml烧杯中加入15.0g异丁醇,搅拌均匀后,加入37.5g表面活性剂c

18h37

nh(ch2)2so3na,在25℃搅拌溶解均匀,得到水相。

94.步骤4:将装有油相的250ml烧瓶在磁力搅拌下加热至45~50℃,在该温度下向油相中滴加水相,滴加完毕后,搅拌0.5~1h得到油包水乳液。

95.步骤5:将该油包水乳液加热至92~95℃,在该温度下反应4h,得到纳米驱油剂。

96.通过蒸馏水配制纳米驱油剂质量分数为0.02%的分散液,通过malvern粒度电位

仪测量其粒径,测得粒径中值为61.5nm。

97.应用实施例1

98.本应用实施例对上述实施例1~5制备的纳米驱油剂的洗油效率进行试验。

99.选择两个不同区块的油井,分别为a井和b井,其中,a井的产油储层是沙河街组,储层埋深3100米,地层温度为114℃,b井的产油储层是东营组,储层埋深3300米,地层温度为117℃。分别取a、b两口井的油水,油水中的水经过过滤为试验用水,油水中的油经过脱水后为试验用油。选择40~100目粒度的地层砂为试验用砂,每100g砂中加入10g试验用油,在95℃老化5d后,再在120℃老化5d,得到试验用油砂。

100.用100g地层水配制纳米驱油剂浓度为0.3%的试样,4个试样为一组,分别在120℃处理30d、60d、90d和120d后,加入10.0g试验用油砂,在95℃震荡24g。去除水和漂浮油后,将试验用油砂在95℃下干燥,再用石油醚和二甲苯萃取试验用油砂中的油,干燥后称量试验用油砂中的剩余油的质量,将该剩余油称为试样剩余油。同时还进行空白实验,该空白实验为将100g地层水分别在120℃处理30d、60d、90d和120d后,加入10.0g试验用油砂,在95℃震荡24g。去除水和漂浮油后,将试验用油砂在95℃下干燥,再用石油醚和二甲苯萃取试验用油砂中的油,干燥后称量试验用油砂中的剩余油的质量,将该剩余油称为空白剩余油。

101.根据试样剩余油的质量和空白剩余油的质量计算该纳米驱油剂的洗油效率。其中,洗油效率的计算公式如下:

[0102][0103]

其中,m0为空白剩余油的质量,m1为试样剩余油的质量。

[0104]

根据上述步骤,通过实施例1~5中制备的纳米驱油剂对a井的洗油效率可以参见表1,对b井的洗油效率可以参见表2。

[0105]

表1实施例1~5制备的纳米驱油剂对a井的洗油效率

[0106][0107]

表2实施例1~5制备的纳米驱油剂对b井的洗油效率

[0108][0109]

从表1和表2中可以看出,在120℃的高温下,纳米驱油剂对于a井和b井均具有较高的洗油效率,尤其是对于b井,在120d也即4个月后其洗油效率还可以保持在64%以上,说明根据上述实施例制备得到的纳米驱油剂在高温下仍具有较强的稳定性。

[0110]

应用实施例2

[0111]

本应用实施例对实施例1制备的纳米驱油剂进行现场试验。

[0112]

l90-30断块平均孔隙度为24.5%,平均渗透率100md,属于中孔低渗砂岩储层,油藏温度为85℃,原油为常规原油,密度为0.873g/cm3,地层原油粘度24.7mpa

·

s。于2019年12月向注水井中注入1500m3质量分数为1%的纳米驱油剂后,正常注水,注水周期为30d。其中,该注水井对应有三口采油井。截止到2020年4月,该注水井对应的三口采油井的平均含水量由原来的95%下降至75%,累计增油750吨。由此可见,加入纳米驱油剂后,可以明显提高原油的采收率,降低水的采出量。

[0113]

综上所述,本技术实施例提供的纳米驱油剂在120℃的油藏环境中稳定期长达4个月,具有较高的洗油效率,增油控水效果明显。

[0114]

以上所述仅是为了便于本领域的技术人员理解本技术的技术方案,并不用以限制本技术。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1