一种高亮UV金属银油墨及其使用方法与流程

一种高亮uv金属银油墨及其使用方法

技术领域

1.本发明涉及油墨技术领域,特别涉及一种高亮uv金属银油墨及其使用方法。

背景技术:

2.近年来,随着印刷产品以惊人的速度逐渐渗入各个领域,对印刷产品的各方面要求也越来越严格。特别是面对标签质量的竞争,印刷产品的生产质量及环保性决定着标签的竞争优势。

3.目前印刷行业中在pc(聚碳酸酯)、pet(聚对苯二甲酸乙二醇酯)类材质丝网反面印刷金属银的产品较多,由于应用该类标签的部份产品亮度较高,比如手机背盖、薄模开关等产品,因此,金属银油墨的高亮效果高低决定着产品的外观竞争优势,虽然溶剂型金属银油墨能达到这些性能,但是溶剂型油墨在印刷时,速度较慢,生产效率低,且溶剂型金属银油墨在使用过程中伴随着有机溶剂的挥发,不利于环保,从而使得溶剂型金属银制得的该类标签应用比较局限。

技术实现要素:

4.本发明的主要目的是提出一种高亮uv金属银油墨及其使用方法,旨在解决现有高亮型金属银油墨的环保性较差且生产效率低的问题的问题。

5.为实现上述目的,本发明提出一种高亮uv金属银油墨,所述高亮uv金属银油墨包括以下质量分数的组分:

6.15~25%n-乙烯基吡咯烷酮低聚物、20~30%基础树脂、3~6%光引发剂、13%~30%银粉、15~25%助剂、0.01~0.05%阻聚剂和1~2%纤维素。

7.可选地,所述光引发剂包括光引发剂tpo、光引发剂itx和光引发剂184;

8.所述光引发剂tpo、光引发剂itx和光引发剂184的质量比为(1~2):(1~2):(1~2)。

9.可选地,所述基础树脂包括n-乙烯基吡咯烷酮低聚物,其中,所述n-乙烯基吡咯烷酮低聚物的质量为所述基础树脂总质量的25%~35%。

10.可选地,所述银粉包括粗银粉和细银粉,所述粗银粉的粒径为10~14μm,所述细银粉的粒径为3~5μm;

11.所述细银粉与所述粗银粉的质量比为(3~10):(10~20)。

12.可选地,所述纤维素包括醋酸丁酸纤维素。

13.可选地,所述助剂包括n-乙烯基吡咯烷酮;和/或,

14.所述阻聚剂包括对叔丁基邻苯二酚。

15.本发明还提出一种高亮uv金属银油墨的使用方法,包括以下步骤:

16.s10、在如上所述的高亮uv金属银油墨中加入促固剂,并搅拌均匀,得到混合物;

17.s20、用丝网印刷的方式将所述混合物印刷在基材上,得到半成品;

18.s30、用紫外光照射所述半成品使其干燥。

19.可选地,在步骤s10中,所述促固剂的添加量为所述高亮uv金属银油墨质量的1~3%。

20.可选地,步骤s20中,所述丝网印刷的网版为300~400目。

21.可选地,步骤s30中,所述紫外光的能量为300~400mj/cm2。

22.本发明提供的技术方案中,一方面通过n-乙烯基吡咯烷酮低聚物的添加,且添加量为15~25%,使制得的油墨亮度高,另一方面通过纤维素的添加,促进银粉有序的排列,使墨层表面金属感增强,从而达到高亮金属表面效果;且金属银油墨为无溶剂uv固化油墨,印刷速度快,环保性好,在pc、pet等材料表面附著性佳,因此,本发明提供的高亮uv金属银油墨亮度高且环保性好,在应用于pc、pet等材料中时,应用范围更广,且具有很强的外观竞争优势。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.目前印刷行业中在pc(聚碳酸酯)、pet(聚对苯二甲酸乙二醇酯)类材质丝网反面印刷金属银的产品较多,由于应用该类标签的部份产品亮度较高,比如手机背盖、薄模开关等产品,因此,金属银油墨的高亮效果高低决定着产品的外观竞争优势,虽然溶剂型金属银油墨能达到这些性能,但是溶剂型油墨在印刷时,速度较慢,生产效率低,且溶剂型金属银油墨在使用过程中伴随着有机溶剂的挥发,不利于环保,从而使得溶剂型金属银制得的该类标签应用比较局限。

26.鉴于此,本发明提出一种高亮uv金属银油墨,旨在提供一种亮度效果好且环保性好的油墨。在一具体实施例中,所述高亮uv金属银油墨包括以下质量分数的组分:15~25%n-乙烯基吡咯烷酮低聚物、20~30%基础树脂、3~6%光引发剂、13%~30%银粉、15~25%助剂、0.01~0.05%阻聚剂和1~2%纤维素。

27.在本实施例中,n-乙烯基吡咯烷酮低聚物为以n-乙烯基吡咯烷酮为原料的合成树脂,该合成树脂为功能性树脂,具有高亮效果。需要说明的是,n-乙烯基吡咯烷酮的中文别名还可以为n-乙烯基-2-吡咯烷酮、nvp或1-乙烯基-2-吡咯烷酮。需要说明的是,所述n-乙烯基吡咯烷酮低聚物还可以为n-乙烯基吡咯烷酮的预聚物。

28.本发明提供的技术方案中,一方面通过n-乙烯基吡咯烷酮低聚物的添加,且添加

量为15~25%,使制得的油墨亮度高,另一方面通过纤维素的添加,促进银粉有序的排列,使墨层表面金属感增强,从而达到高亮金属表面效果;且金属银油墨为无溶剂uv固化油墨,印刷速度快,环保性好,在pc、pet等材料表面附著性佳。因此,本发明提供的高亮uv金属银油墨亮度高且环保性好,在应用于pc、pet等材料中时,应用范围更广,且具有很强的外观竞争优势。

29.本发明不限制所述光引发剂的具体种类,只要可以使油墨在紫外光的照射下固化即可。在一实施例中,所述光引发剂包括光引发剂tpo、光引发剂itx和光引发剂184。其中,光引发剂tpo(2,4,6-三甲基苯甲酰基-二苯基氧化膦)主要用于油墨印刷于基材后,深层次油墨的引发,也即与基材接触处附近的油墨的引发;光引发剂itx主要针对于油墨中n-乙烯基吡咯烷酮低聚物的引发;光引发剂184(1-羟基环己基苯基甲酮)主要用于油墨印刷于基材后,油墨表面的引发。

30.进一步地,在本实施例中,所述光引发剂tpo、光引发剂itx和光引发剂184的质量比为(1~2):(1~2):(1~2),如此,本发明提供的所述高亮uv金属银油墨,通过光引发剂tpo、光引发剂itx和光引发剂184的复合,以及对它们之间的配比的设计,使制得的油墨固化效果好。

31.所述基础树脂可以为制备uv油墨时所使用的的常规uv固化树脂,为了使所述高亮uv金属银油墨的亮度效果更好,在本实施例中,所述基础树脂包括n-乙烯基吡咯烷酮低聚物,其中,所述n-乙烯基吡咯烷酮低聚物的质量为所述基础树脂总质量的25%~35%,使高亮uv金属银油墨中的n-乙烯基吡咯烷酮低聚物含量多且适宜,从而使亮度效果更好。进一步地,为了使来源简单方便,成本较低,且效果好,在一具体实施例中,所述基础树脂为msk-049混合光油,所述msk-049混合光油中,包括以下质量份数的组分:30份n-乙烯基吡咯烷酮低聚物、37份丙烯酸异冰片酯、25份丙烯酸苯氧基乙酸、8份光引发剂(2-羟基-2-甲基-1-苯基-1-丙酮)。需要说明的是,所述n-乙烯基吡咯烷酮低聚物也可为n-乙烯基吡咯烷酮的预聚物,在此不做赘述。

32.在一实施例中,所述纤维素为醋酸丁酸纤维素,能尽可能使银粉有序排列,增强表面金属效果,从而提高了油墨高亮金属效果。

33.为了使所述高亮uv金属银油墨在印刷后,形成的表面金属效果更好,在本实施例中,所述所述银粉包括粗银粉和细银粉,所述粗银粉的粒径为10~14μm,所述细银粉的粒径为3~5μm,粗银粉的分散性好,但粗银粉之间容易形成间隙,细银粉的分散性差,但可以填充粗银粉形成的间隙,因此,在本实施例中,通过粗银粉和细银粉的复合,使高亮uv金属银油墨印刷后,形成的镜面效果好,从而提高了在基材上的亮度值。可以理解的是,所述银粉为片状,且其实质为铝粉。进一步地,所述细银粉与所述粗银粉的质量比为(3~10):(10~20),如此,本发明提供的高亮uv金属银油墨的分散性好,且银粉之间几乎没有间隙,形成的镜面效果好,从而使油墨应用于基材上时,金属色泽好,具有很强的外观竞争优势。

34.此外,在一实施例中,所述助剂为n-乙烯基吡咯烷酮,即nvp,能够起稀释作用,从而使制得的高亮uv金属银油墨的粘度和气味较低。

35.为了防止所述高亮uv金属银油墨变质,使其储存时间较长,所述高亮uv金属银油墨中添加有阻聚剂,来抑制聚合反应,在本实施例中,所述阻聚剂为对叔丁基邻苯二酚。

36.本发明还提出一种如上所述的高亮uv金属银油墨的使用方法,在一具体实施例

中,该使用方法包括以下步骤:

37.s10、在如上所述的高亮uv金属银油墨中加入促固剂,并搅拌均匀,得到混合物。

38.具体地,将n-乙烯基吡咯烷酮低聚物、基础树脂、光引发剂、银粉、助剂、阻聚剂和纤维素按上述质量分数配比后,混合均匀,即可得到高亮uv金属银油墨。

39.为了使所述高亮uv金属银油墨的固化效果好,在本实施例中,所述促固剂的添加量为所述高亮uv金属银油墨质量的1~3%。

40.s20、用丝网印刷的方式将所述混合物印刷在基材上,得到半成品。

41.本发明不限制所述基材的具体种类,由于使用pc材料和pet材料的部分产品对油墨的亮度要求更高,因此,在本实施例中,所述基材一般为pc材料和pet材料,更多的是用于pc材料,磨砂pc材料和透明pc材料均可。

42.此外,丝网印刷所选用的网版的目数会影响印刷质量,在本实施例中所述丝网印刷的网版为300~400目,优选为300目或380目。

43.s30、用紫外光照射所述半成品使其干燥。

44.紫外光固化原理为:在紫外光的照射下,光引发剂接受或吸收紫外光能量后本身发生化学变化,分解为自由基或阳离子,引发n-乙烯基吡咯烷酮低聚物等树脂和活性稀释剂(即nvp)发生连锁聚合,使半成品上的油墨层交联固化成膜。为了使油墨层固化速度快且固化效果好,在本实施例中,所述紫外光的能量为300~400mj/cm2。

45.由上述内容可以看出,本发明提供的高亮uv金属银油墨的使用方法操作简单,利于推广和实施。

46.以下结合具体实施例对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

47.实施例1

48.高亮uv金属银油墨包括以下质量分数的组分:20%n-乙烯基吡咯烷酮低聚物、30%msk-049混合光油(其中,包括30份n-乙烯基吡咯烷酮低聚物、37份丙烯酸异冰片酯、25份丙烯酸苯氧基乙酸乙酯、8份2-羟基-2-甲基-1-苯基-1-丙酮)、6%光引发剂(2%光引发剂tpo、2%光引发剂itx和2%光引发剂184)、20%银粉(8%细银粉和12%粗银粉)、2%醋酸丁酸纤维素、0.05%阻聚剂(对叔丁基邻苯二酚)、21.95%助剂(nvp)。

49.实施例2

50.高亮uv金属银油墨包括以下质量分数的组分:15%n-乙烯基吡咯烷酮低聚物、25%基础树脂(其中,n-乙烯基吡咯烷酮低聚物为基础树脂总质量的35%)、4%光引发剂(2%光引发剂tpo、1%光引发剂itx和1%光引发剂184)、30%银粉(10%细银粉和20%粗银粉)、1%醋酸丁酸纤维素、0.01%阻聚剂(对叔丁基邻苯二酚)、24.95%助剂(nvp)。

51.实施例3

52.高亮uv金属银油墨包括以下质量分数的组分:25%n-乙烯基吡咯烷酮低聚物、20%基础树脂(其中,n-乙烯基吡咯烷酮低聚物为基础树脂总质量的25%)、5.47%光引发剂(1.67%光引发剂tpo、2%光引发剂itx和1.8%光引发剂184)、23%银粉(7%细银粉和16%粗银粉)、1.5%醋酸丁酸纤维素、0.03%阻聚剂(对叔丁基邻苯二酚)、25%助剂(nvp)。

53.实施例4

54.高亮uv金属银油墨包括以下质量分数的组分:25%n-乙烯基吡咯烷酮低聚物、

30%msk-049混合光油(其中,n-乙烯基吡咯烷酮低聚物为基础树脂总质量的30%)、4%光引发剂(1%光引发剂tpo、1.5%光引发剂itx和1.5%光引发剂184)、13%银粉(3%细银粉和10%粗银粉)、2%醋酸丁酸纤维素、0.05%阻聚剂(对叔丁基邻苯二酚)、24.95%助剂(nvp)。

55.实施例5

56.高亮uv金属银油墨包括以下质量分数的组分:25%n-乙烯基吡咯烷酮低聚物、30%msk-049混合光油(其中,n-乙烯基吡咯烷酮低聚物为基础树脂总质量的30%)、6%光引发剂(1%光引发剂tpo、2%光引发剂itx和2%光引发剂184)、21.95%银粉(9%细银粉和12.95%粗银粉)、2%醋酸丁酸纤维素、0.05%阻聚剂(对叔丁基邻苯二酚)、15%助剂(nvp)。

57.应用实施例1

58.(1)按实施例1提供的高亮uv金属银油墨的配方称取,然后混合均匀,得到高亮uv金属银油墨。

59.(2)向高亮uv金属银油墨中加入3%的促固剂,搅拌均匀,得到混合物。

60.(3)将混合物用丝网印刷(网版的目数为380目)的方式,将混合物印刷在0.25磨砂pc材料上,得到半成品。

61.(4)用350mj/cm2的uv能量使半成品干燥。

62.应用实施例2

63.(1)按实施例2提供的高亮uv金属银油墨的配方称取,然后混合均匀,得到高亮uv金属银油墨。

64.(2)向高亮uv金属银油墨中加入2%的促固剂,搅拌均匀,得到混合物。

65.(3)将混合物用丝网印刷(网版的目数为300目)的方式,将混合物印刷在pet材料上,得到半成品。

66.(4)用400mj/cm2的uv能量使半成品干燥。

67.应用实施例3

68.(1)按实施例3提供的高亮uv金属银油墨的配方称取,然后混合均匀,得到高亮uv金属银油墨。

69.(2)向高亮uv金属银油墨中加入1%的促固剂,搅拌均匀,得到混合物。

70.(3)将混合物用丝网印刷(网版的目数为400目)的方式,将混合物印刷在0.25透明pc材料上,得到半成品。

71.(4)用300mj/cm2的uv能量使半成品干燥。

72.应用实施例4

73.除了将步骤(1)中的高亮uv金属银油墨按实施例4提供的高亮uv金属银油墨的配方配制,其余步骤与应用实施例1相同。

74.应用实施例5

75.除了将步骤(1)中的高亮uv金属银油墨按实施例5提供的高亮uv金属银油墨的配方配制,其余步骤与应用实施例1相同。

76.应用对比例1

77.除了去除步骤(1),且将步骤(2)中的高亮uv金属银油墨替换成诺固odmsk-3582a

(即普通uv银油墨),其余步骤与应用实施例1相同。

78.应用对比例2

79.除了去除步骤(1),且将步骤(2)中的高亮uv金属银油墨替换成美丽华qpet-922116a银油(即溶剂型银油墨),其余步骤与应用实施例1相同。

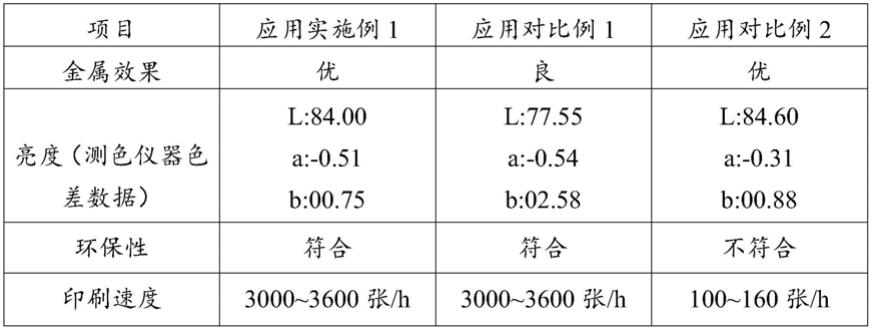

80.将应用实施例1、应用对比例1和应用对比例2印刷完成后的pc材料进行物性对比,其结果如表1所示。

81.表1物性对比结果

[0082][0083]

由表1可以看出,应用实施例1(即本发明提供的高亮uv金属银油墨)印刷速度为3000~3600张/h,生产效率快,亮度值为84,且环保性和金属效果均较好,而应用对比例1(即普通uv银油墨)的亮度值为77左右,低于应用实施例1,且金属效果不好,而应用对比例2(即溶剂型银油墨)的亮度值虽然和应用实施例1差不多,但印刷速度为100~160张/h,生产效率慢,且不符合环保性。

[0084]

由于应用实施例2至5与应用实施例1的原理等相似,因此其制得的印刷后的油墨的效果也与应用实施例1差不多,均比应用对比例的综合性能好,在此不做赘述。

[0085]

综上所述,本发明提供的高亮uv金属银油墨印刷于基材上后,亮度效果和金属效果均好,印刷速度快,且符合环保性,具有明显的竞争优势。

[0086]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1