木材黏着剂的制作方法

1.本发明是有关于一种木材黏着剂(adhesive),特别是有关于一种利用生物质原料制备而得的木材黏着剂。

现有技术

2.天然胶黏剂的特点是黏接速度快、储存时间长、操作方便以及价格便宜,大多数的天然胶黏剂为水溶性或是热熔型的,其具有无毒或低毒的特性,不会污染环境,使得天然胶黏剂占有重要的作用。

3.在当今环保呼声日高的情况下,开发和利用再生资源制作天然胶黏剂逐渐受到重视,而木材黏着剂使用量占所有黏着剂一半以上,但木材黏着剂有80%以上皆采用尿素-甲醛树脂(urea-formaldehyde resin adhesives)及酚醛树脂(phenolicformaldehyde resin adhesives),且由于树脂硬化机制会释放出甲醛气体,严重污染环境以及危害到人体健康,故目前的研究方向逐渐转向开发无甲醛木材黏着剂。

4.有鉴于此,如何利用替代性原料制备天然木材黏着剂,以期望可达到无甲醛气体释放的等级,成为相关从业者努力的目标。

技术实现要素:

5.本发明的一个目的是提供一种木材黏着剂,其利用γ-聚麸胺酸为主要原料,使其可免除木材黏着剂释放有毒甲醛的问题,并具有生物可降解性,有利于环境保护以及成本效益。

6.本发明的一个实施方式提供一种木材黏着剂,其包含第一组分以及第二组分。第一组分包含γ-聚麸胺酸,γ-聚麸胺酸的分子量为50000至2000000,第二组分包含季铵盐聚合物,季铵盐聚合物为由二乙烯三胺聚合而得,其中第一组分与第二组分的重量比介于1:2至2:1之间。

7.根据前述实施方式的木材黏着剂,其中第一组分包含的γ-聚麸胺酸的浓度可为5wt%至15wt%,第二组分包含的季铵盐聚合物的浓度可为6wt%至18wt%。

8.根据前述实施方式的木材黏着剂,其中第一组分与第二组分的重量比可为1:2。

9.根据前述实施方式的木材黏着剂,其中季铵盐聚合物可通过使二乙烯三胺与己二酸聚合,然后再与环氧氯丙烷反应而获得,并且具有如式(i)所示的重复单元:

[0010][0011]

根据前述实施方式的木材黏着剂,可还包含无机物与有机填充物中的至少一种。

[0012]

根据前述实施方式的木材黏着剂,其中无机物可包含耐燃剂,有机填充物可包含面粉、淀粉及木屑中的至少一种。

[0013]

根据前述实施方式的木材黏着剂,其中木材黏着剂的最大断裂强度可为80kgf至85kgf。

[0014]

根据前述实施方式的木材黏着剂,其中木材黏着剂于浸水后的最大断裂强度可为70kgf至80kgf。

[0015]

藉此,本发明的木材黏着剂是利用γ-聚麸胺酸为主要原料并与季铵盐聚合物混合所得,其无甲醛释放且具有生物可降解性,可应用于化工过程的高分子、木材产品、家具、装潢或建筑等方面。

[0016]

附图简要说明

[0017]

为让本发明的上述和其他目的、特征、优点与实施例能更明显易懂,所附附图的说明如下:

[0018]

图1a是示出实施例1至实施例3以及比较例1至比较例3的应力应变图;

[0019]

图1b是示出实施例1至实施例3的应力应变图;

[0020]

图2a是示出比较例1在浸水前与浸水后的应力应变图;

[0021]

图2b是示出比较例2在浸水前与浸水后的应力应变图;

[0022]

图2c是示出实施例1在浸水前与浸水后的应力应变图;

[0023]

图2d是示出实施例2在浸水前与浸水后的应力应变图;

[0024]

图2e是示出实施例3在浸水前与浸水后的应力应变图;以及

[0025]

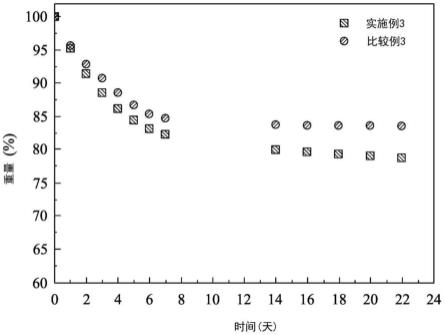

图3是示出实施例3与比较例3的重量与时间的关系图。

[0026]

实施方式

[0027]

下述将更详细讨论本发明各实施方式。然而,此实施方式可为各种发明概念的应用,可被具体实行在各种不同的特定范围内。特定的实施方式是仅以说明为目的,且不受限于所公开的范围。

[0028]

本发明中,由“一数值至另一数值”表示的范围,是一种避免在说明书中一一列举该范围中的所有数值的概要性表示方式。因此,某一特定数值范围的记载,涵盖该数值范围内的任意数值以及由该数值范围内的任意数值界定出的较小数值范围,如同在说明书中明文写出该任意数值和该较小数值范围一样。例如,“0.1wt%至1wt%”的范围,无论说明书中是否列举其他数值,均涵盖“0.5wt%至0.8wt%”的范围。

[0029]

木材黏着剂

[0030]

本发明提供一种木材黏着剂,其包含第一组分以及第二组分,其中第一组分包含γ-聚麸胺酸,第二组分包含季铵盐聚合物,且第一组分与第二组分的重量比介于1:2至2:1,优选地,第一组分与第二组分的重量比可为1:2。

[0031]

详细来说,第一组分包含的γ-聚麸胺酸的浓度可为5wt%至15wt%,第二组分包含的季铵盐聚合物的浓度可为6wt%至18wt%,且第一组分与第二组分可分开存放,待要使用时才加以混合,但本发明不以此公开内容为限。

[0032]

在本发明中,第一组分为主剂,其所包含的γ-聚麸胺酸(γ-polyglutamic acid,γ-pga)的分子量为50000至2000000,并具有如式(a)所示的结构:

[0033][0034]

其中n为整数。

[0035]

γ-pga与先前技术中所使用的羧甲基纤维素的差别在于γ-pga系由生物发酵法合成,其制备反应的条件较温和且制程时间短,而羧甲基纤维素则系由纤维素经过脱脂、漂白,并用氢氧化钠进行处理以成为碱纤维素,之后再与氯乙酸反应,此制程时间冗长,且仍需石化制程而会产生废盐,另外,γ-pga的市场价格较羧甲基纤维素低。因此,本发明以γ-pga为核心的木材黏着剂具有制程简易、快速以及有效降低工厂化成本的优点。

[0036]

在一般蛋白物质中,氨基酸之间均以α-蛋白键(α-peptide bond)结合,所以均能被蛋白酶(proteases)水解。然而,在以γ-蛋白键(γ-peptide bond)结合的氨基酸中,除了γ-gtp(γ-glutamyl transpeptidase)之外,均不会被一般蛋白酶所水解,所以γ-pga构成一定程度的抗菌性,较不易腐败。

[0037]

在本发明中,第二组分为湿式强度增强剂,其所包含的季铵盐聚合物是由二乙烯三胺所聚合而得,且季铵盐聚合物具有如式(i)所示的重复单元:

[0038][0039]

根据上述,式(i)所示的季铵盐聚合物为聚酰胺-环氧氯丙烷树脂(pae resin),其是由二乙烯三胺(diethylenetriamine)与己二酸(adipic acid)聚合后,再与环氧氯丙烷(epichlorohydrin)反应而成。pae树脂为水溶性阳离子热固性树脂,其具有增湿强效果好、用量少、使用方便、受损材料回收容易、无毒害、适用ph值范围较大、易被纤维素与木质素和木材表面纤维吸附等特点,为目前应用最广泛的湿强剂。关于式(i)所示的季铵盐聚合物的反应式如下表一所示,其中m为整数。

[0040][0041]

湿式强度增强剂的作用机理是在纤维界面上形成交联网络,分别是聚合物分子间的交联和聚合物与纤维之间的交联。聚合物分子间的交联是湿强树脂的部分高分子聚合物沉积于纤维间,在纤维周围产生一个交错链状结构,限制了纤维与纤维间的活动,阻止纤维的润胀和吸水,减少纸页伸缩变形等性能,因而增加了黏着剂的湿强度。以pae树脂为例,其分子间自行交联后可形成如式(i-1)所示的结构:

[0042][0043]

其中r’为季铵盐聚合物。

[0044]

另外,聚合物与纤维之间的交联为共交联作用,湿强剂加入纤维素衍生物和木质素中渗透至表面和内部,缩聚成高分子聚合物。湿强剂树脂会与相邻纤维间的部分羟基形

成新的结合键(共价键、氢键等),其中亚基醚键等共价键交联网络的形成对增加纸的湿强度最为关键,因其是一种抗水链键,具有不溶、不熔的性质。另外,部分湿强剂树脂分布于纤维表面,树脂成熟后具有持久不变且不溶于水的性质,因而使黏着剂具有良好的湿强度。以pae树脂为例,其与木材或γ-pga上之烃基交联以形成-o-键,如式(i-2)所示的结构:

[0045][0046]

其中r”为γ-pga或纤维素等。

[0047]

本发明的木材黏着剂可更包含多种添加物,例如无机物或有机填充物的至少一种。举例来说,无机物可包含耐燃剂,而有机填充物可包含面粉、淀粉及木屑中的至少一种,这些添加物可以加在第一组分或第二组分中,也可以在木材黏着剂混合后再加入。

[0048]

通过以下列具体实施例进一步示范说明本发明,用以有利于本发明所属技术领域通常知识者,可在不需过度解读的情形下完整利用并实践本发明,而不应将这些实施例视为对本发明范围的限制,而是用于说明如何实施本发明的材料及方法。

[0049]

木材黏着剂的制备方法

[0050]

本发明的实施例1至实施例3的木材黏着剂是依照表二的成分与比例制备而成。首先,将γ-pga与去离子水混合,并在制备同时恒温50℃,以250ppm搅拌混合24小时后形成10wt%的γ-pga溶液(即第一组分),接着,将pae树脂与去离子水混合,并以250ppm搅拌混合24小时后形成12wt%的pae溶液(即第二组分),最后,将第一组分与第二组分以不同比例均匀混合得到本发明的木材黏着剂。

[0051][0052]

机械强度及耐水性测试

[0053]

将两木板以实施例1至实施例3的木材黏着剂接黏,其中接黏面积为2.54

×

2.54平方厘米,并于60℃下烘干8小时后,测试各实施例的机械强度。接着,将其丢入25℃清水中,2小时后取出并自然风干,以进行机械强度测试,探讨环境中的水气对于木材黏着剂硬化后的机械强度有何影响。

[0054]

请参阅图1a以及图1b,其中图1a示出实施例1至实施例3以及比较例1至比较例3的应力应变图,图1b示出实施例1至实施例3的应力应变图,其中比较例1是品牌名称为ks bond的黏着剂,比较例2是品牌名称为powerbon的黏着剂,比较例3为羧甲基纤维素与pae树

脂以1:1混合的黏着剂。另外,由图1a以及图1b的分析可得知实施例1至实施例3以及比较例1至比较例3的最大断裂强度,其量测结果如下表三所示。

[0055][0056]

由上述结果可见,比较例1至比较例2的市售黏着剂的断裂强度约为75kgf,而比较例3的黏着剂的断裂强度则为86kgf,以此为标准的数据参考下,本发明的实施例3的断裂强度为83kgf,为最佳黏着剂表现。

[0057]

请参阅图2a、图2b、图2c、图2d以及图2e,其中图2a示出比较例1在浸水前与浸水后的应力应变图,图2b示出比较例2在浸水前与浸水后的应力应变图,图2c示出实施例1在浸水前与浸水后的应力应变图,图2d图示出实施例2在浸水前与浸水后的应力应变图,图2e示出实施例3在浸水前与浸水后的应力应变图。由图2a至图2e的分析可得知实施例1至实施例3以及比较例1至比较例2在浸水前与浸水后的最大断裂强度,其量测结果如下表四所示。

[0058][0059][0060]

由上述结果可见,比较例2的市售黏着剂与本发明的实施例1至实施例3皆有强度

略为下降的情况,其可能原因在于,木材本身因潮湿后再干燥的行为下,造成木材表层数排细胞向外蒸发水分,其胞腔内水膜厚度逐渐变小造成机械性质变弱,另外亦有可能水分对于黏着剂与木材之间的键结破坏,造成其机械强度变弱。本发明的实施例3虽有些许下降的情况,但整体表现不差于市售黏着剂。

[0061]

生物可降解性测试

[0062]

将实施例3以及比较例3放入烘箱后,以60℃加热8小时去除多余水分,接着于37℃的环境下埋入培养土中,并在此环境中放入一盆清水维持空间内之水气含量,于不同天数测量其干重(测量时会放入烘箱烘干),以观察重量变化,探讨木材黏着剂的生物可降解性。

[0063]

请参阅图3,其示出实施例3与比较例3的重量与时间的关系图,其中实施例3的初始重量为4.802克,比较例3的初始重量为2.438克。由图3的结果可见,在经过22天后,实施例3的重量损失大于比较例3,可得知本发明的木材黏着剂因具有γ-pga而具备生物可降解性,可扩展于不同应用。

[0064]

另外,本发明的木材黏着剂与其他黏着剂的比较结果如下表五所示,其中比较例4为以大豆蛋白粉制得的黏着剂,比较例5为脲素-甲醛树脂黏着剂。由表五的结果可见,本发明的木材黏着剂无甲醛气体释放,且成本低廉,耐水性佳,重要的是其制备过程简易快速,可有效降低工厂化的成本,不像先前技术所使用大豆蛋白粉的黏着剂会有与地球生物抢粮且快速腐败的问题。

[0065][0066]

综上所述,本发明的木材黏着剂所使用的生物质原料为γ-pga,其与季铵盐聚合物混合所得的黏着剂相较于先前技术中的黏着剂具有无甲醛气体释放、成本低廉、耐水性佳、制程简单快速以及具有生物可降解性的优点,且不会与地球生物抢粮,不具有快速腐败造成臭味的问题,有利于增进环境保护及具有经济上的优势。

[0067]

虽然本发明已以实施方式如上公开,然其并非用以限定本发明,任何熟习此技艺者,在不脱离本发明的精神和范围内,当可作各种更动与润饰,因此本发明的保护范围以所附的权利要求书所界定的范围为准。

[0068]

符号说明

[0069]

无

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1