疏水复合材料及其制备方法和应用

1.本发明涉及疏水材料领域,特别是涉及一种疏水复合材料及其制备方法和应用。

背景技术:

2.表面疏水技术是一项具有极高实用价值的应用研究技术。目前疏水材料涂层已经广泛应用在工业领域中的各个方面,且疏水材料涂层的需求和受到的关注也在持续增长。

3.疏水涂层一般为低表面能的材料,一般为含氟高分子材料或有机硅氧烷等,其与基底的结合方式一般为共价键结合(如单分子自组层),或物理吸附(如气相沉积或旋涂喷涂)。在实际应用中,疏水材料不仅需满足其具备低表面能的疏水性能,且需要满足耐摩擦磨损的性能。然而现阶段的疏水材料与基底的结合力一般很差,在摩擦磨损中极易遭到破坏然后脱落,导致疏水性能失效。同时,在很多实际应用中,例如汽车外壳、飞机外壳、船外壳等,一般要求疏水材料具有一定的柔性,即可贴附在弯曲的表面。因此,开发具有较好的耐摩擦磨损性和柔性的疏水涂层表面非常重要。

技术实现要素:

4.基于此,有必要提供一种耐摩擦磨损性能好且柔性好的疏水复合材料及其制备方法。

5.此外,还有必要提供一种疏水复合材料的应用。

6.一种疏水复合材料,包括金属微结构和疏水涂层;

7.所述金属微结构包括基底和形成在所述基底表面的多个凸出体,所述基底的厚度小于100μm,多个所述凸出体间隔分布在所述基底表面,相邻的所述凸出体之间的间距为0.5μm~50μm,所述凸出体的高度为1μm~11μm;

8.所述疏水涂层设置在多个所述凸出体的间隙中,并填充满所述间隙。

9.在其中一个实施例中,所述凸出体的底面形状为三角形、四边形或六边形;及/或,

10.所述凸出体的底面边长为0.5μm~500μm;及/或,

11.所述凸出体的侧面与其底面的夹角为85

°

~95

°

。

12.在其中一个实施例中,所述疏水涂层至少与所述凸出体的顶部齐平。

13.在其中一个实施例中,所述金属微结构的材质为镍;及/或,

14.所述疏水涂层的材料为含氟材料或有机硅氧烷。

15.一种疏水复合材料的制备方法,包括如下步骤:

16.制作金属微结构,所述金属微结构包括基底和形成在所述基底表面的多个凸出体,所述基底的厚度小于100μm,多个所述凸出体间隔分布在所述基底表面,相邻的所述凸出体之间的间距为0.5μm~50μm,所述凸出体的高度为1μm~11μm;

17.将疏水材料形成在多个所述凸出体的间隙中并填充满所述间隙,制备疏水复合材料。

18.在其中一个实施例中,所述制作金属微结构的步骤包括:

19.提供模具,所述模具表面设有多个间隔排列的凹槽,所述凹槽的深度为1μm~11μm,相邻的所述凹槽之间的间距为0.5μm~50μm;

20.在所述模具设有所述凹槽的一侧电镀金属,形成所述金属微结构,所述金属微结构的所述凸出体填充所述凹槽;

21.分离所述模具和所述金属微结构。

22.在其中一个实施例中,所述模具的材质为硅,所述模具是通过如下步骤制作:

23.采用光刻的方法在硅片上形成多个间隔排列的所述凹槽,得到所述模具;

24.在分离所述模具和所述金属微结构的步骤中,将所述模具和所述金属微结构构成的整体在碱性溶液中进行湿法刻蚀以除去所述模具。

25.在其中一个实施例中,所述模具的材质为热塑性高分子或紫外固化高分子,所述模具通过如下步骤制作:

26.采用光刻的方法在硅片上形成多个间隔排列的凹陷,所述凹陷的深度为1μm~11μm,相邻的所述凹陷之间的间距为0.5μm~50μm;

27.在所述硅片设有凹陷的一面浇注热固化高分子单体和固化剂,然后加热固化,得到热固化高分子模板,所述热固化高分子模板包括填充所述凹陷的填充层和遮蔽所述硅片的遮蔽层,再分离所述热固化高分子模板和所述硅片;

28.采用热塑压印的方式将所述热固化高分子模板上的图案转移至热塑性高分子上,得到所述模具;或者,采用紫外固化压印的方式将所述热固化高分子模板上的图案转移至紫外固化高分子上,得到所述模具;或者,

29.所述模具的材质为热塑性高分子或紫外固化高分子,所述模具通过如下步骤制作:

30.采用光刻的方法在硅片上形成多个间隔排列的凹陷,所述凹陷的深度为1μm~11μm,相邻两个所述凹陷的间距为0.5μm~50μm;

31.在所述硅片设有凹陷的一面电镀镍,得到镍模板,所述镍模板包括填充所述凹陷的填充部和遮蔽所述硅片的遮蔽部,再分离所述硅片和所述镍模板;

32.采用卷对卷纳米压印方式将所述镍模板上的图案转移至热塑性高分子或紫外固化高分子上,得到所述模具。

33.在其中一个实施例中,采用气相沉积法、旋涂法或喷涂法将所述疏水材料形成在所述间隙中。

34.上述的疏水复合材料或由上述的疏水复合材料的制备方法制备的疏水复合材料在制备具有自清洁表面、防冰霜表面、流体减阻表面、防污染表面、防雷击表面或防腐蚀表面的产品中的应用。

35.上述疏水复合材料包括金属微结构和疏水涂层,通过金属微结构保护疏水涂层,使得疏水复合材料在使用中不易被磨损,具有较好的耐摩擦磨损性能,保证了其在实际应用中的疏水性能的维持。且上述疏水复合材料的基底为金属且厚度小于100μm,能够在保护疏水涂层不被磨损的同时,提供柔性,使得疏水复合材料能够贴附在弯曲表面,应用范围更加广泛。因此,上述疏水复合材料具有较好的耐摩擦磨损性和柔性。

附图说明

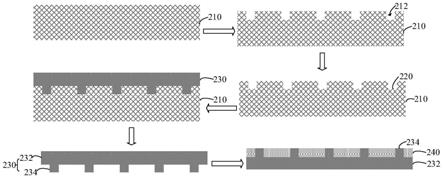

36.图1为疏水复合材料的制备方法的一种示意图;

37.图2为实施例1~实施例9的金属微结构的sem图;

38.图3为图2所示的金属微结构倾斜后的sem图;

39.图4为实施例1~9和对比例1所制备的疏水复合材料的耐摩擦磨损性能表征图;

40.图5为实施例7的疏水复合材料在磨损前后的示意图及sem图;

41.图6为实施例7、对比例1和对比例2的疏水复合材料的防结冰性能表征图。

具体实施方式

42.为了便于理解本发明,下面将结合具体实施方式对本发明进行更全面的描述。具体实施方式中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

43.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本发明。

44.一实施方式的疏水复合材料,包括金属微结构和疏水涂层。

45.其中,金属微结构包括基底和形成在基底表面的多个凸出体。

46.具体地,金属微结构的材质为镍。可以理解,金属微结构的材料还可以为其他常用的金属。采用金属微结构,较其他材质的微结构,如高分子微结构,金属微结构的耐摩擦磨损性能更强,力学强度、硬度更高,在实际应用中,其疏水性能能够保持更长的服务寿命,从而降低疏水复合材料的维护成本。此外,由于金属的导电性优异,具有导电性的疏水表面对于某些应用具有吸引力,例如用于具有非导电纤维增强复合材料主体的飞机的防冰和防雷击涂层,和航海船舶的仿生物质(通电驱赶海洋浮游生物),防腐蚀的保护涂层等,扩大了疏水复合材料的应用范围。

47.具体地,基底的厚度小于100μm。基底可弯折角度大于90

°

,基底可连续弯折次数大于300次。例如,基底的厚度为90μm、80μm、60μm或50μm等。设置基底的厚度小于100μm,能够在保护疏水材料不被磨损破坏的同时,提供材料整体的柔性。当基底的厚度大于100μm,基底的柔性较差,难以使疏水复合材料具有一定的柔性,而不能应用在弯曲表面。

48.多个凸出体间隔分布在基底表面,相邻的凸出体之间的间距为0.5μm~50μm,凸出体的高度为1μm~11μm。

49.具体地,多个凸出体间隔排列为阵列。相邻的凸出体的间距为0.5μm、1μm、2μm、5μm、10μm、20μm、30μm、40μm或50μm。优选地,相邻的凸出体的间距为2μm~10μm。

50.在其中一个实施例中,凸出体的高度为1μm、3μm、5μm、6μm、8μm、10μm或11μm。凸出体的高度小于1μm,疏水材料较易填充入微结构内部,但凸出体对疏水材料的保护有限。凸出体的高度大于11μm,则在电镀过程中,电解液较难浸润模具的凹陷处,可能在镍金属微结构中形成裂缝缺陷。

51.凸出体的底面形状为三角形、四边形或六边形。凸出体的底面边长为0.5μm~500μm。在本文中,凸出体的底面指凸出体位于基底上的表面。在其中一个实施例中,凸出体的底

面边长为0.5μm、1μm、2μm、5μm、10μm、20μm、30μm、40μm、50μm、100μm、150μm、200μm、250μm、300μm、350μm、400μm、450μm或500μm。优选地,凸出体的底面边长为50μm~100μm。

52.凸出体的侧面与其底面的夹角为85

°

~95

°

。在其中一个实施例中,凸出体的侧面与其底面的夹角为90

°

。

53.具体地,疏水涂层设置在多个凸出体的间隙中,并填充满间隙。在其中一个实施例中,疏水涂层与凸出体的顶部齐平。此时疏水涂层的厚度与凸出体的高度相同。在另一个实施例中,疏水涂层高于凸出体的顶部,此时,疏水涂层的厚度大于凸出体的高度时,疏水涂层的厚度为5μm~10μm。

54.在其中一个实施例中,疏水涂层的材料为含氟材料或有机硅氧烷。例如,含氟材料为聚四氟乙烯或氟化处理的二氧化硅颗粒。有机硅氧烷可以为聚二甲基硅氧烷。可以理解,上述仅列出了常用的几种疏水材料,疏水涂层的材料不限于为上述几种,还可以为本领域常用的其他疏水材料。

55.上述疏水复合材料至少具有以下优点:

56.(1)上述疏水复合材料包括金属微结构和疏水涂层,通过金属微结构保护疏水涂层,使得疏水复合材料在使用中不易被磨损,具有较好的机械稳定性能,保证了其在实际应用中的疏水性能的维持。且上述疏水复合材料的基底为金属且厚度小于100μm,能够在保护疏水涂层不被磨损的同时,提供柔性,使得疏水复合材料能够贴附在弯曲表面,应用范围更加广泛,例如,将疏水复合材料用作自清洁表面、防冰霜表面、防污染表面、流体减阻表面等。

57.(2)相比于高分子材料,柔性金属微结构的耐摩擦磨损性能更强,在实际应用中,其疏水性能可以保持更长的服务寿命,从而降低疏水涂层的维护成本。

58.(3)由于金属的导电性优异,具有导电性的疏水表面对于某些应用具有吸引力,例如用于具有非导电纤维增强复合材料主体的飞机的防冰和防雷击涂层,和航海船舶的仿生物质(通电驱赶海洋浮游生物),防腐蚀的保护涂层等。

59.一实施方式的疏水复合材料的制备方法,包括如下步骤s110和步骤s120:

60.步骤s110:制作金属微结构,金属微结构包括基底和形成在基底表面的多个凸出体,基底的厚度小于100μm,多个凸出体间隔分布在基底表面,相邻的凸出体之间的间距为0.5μm~50μm,凸出体的高度为1μm~11μm。

61.具体地,制作金属微结构的步骤包括如下步骤s112~步骤s116:

62.步骤s112:提供模具,模具表面设有多个间隔排列的凹槽,凹槽的深度为1μm~11μm,相邻的凹槽之间的间距为0.5μm~50μm。

63.进一步地,多个凹槽间隔且均匀排列。

64.具体地,模具的每个凹槽对应金属微结构的一个凸出体。进一步地,模具的微结构图案与金属微结构的图案互补。

65.在其中一个实施例中,模具的材质为硅,模具是通过如下步骤制作:采用光刻的方法在硅片上形成多个间隔排列的凹槽,得到模具。

66.具体地,在硅片表面旋涂光刻胶,然后进行曝光和显影处理,再进行刻蚀处理,最后除去多余的光刻胶,以在硅片上形成多个凹槽。

67.在硅片表面旋涂光刻胶之前,还包括对硅片进行清洗和干燥的步骤。

68.在其中一个实施例中,光刻胶为mir 701正光刻胶。可以理解,光刻胶还可以为本领域常用的其他光刻胶,在此不再赘述。此外,曝光、显影和刻蚀处理可以为本领域常用的步骤,在此不再赘述。

69.在一个具体的示例中,步骤s112为:首先将硅片清洗处理,后在80℃烘烤20min。将清洗干净的硅片在1000rpm的转速下均匀旋涂光刻胶(mir701正光刻胶),然后依次进行100℃前烘90s,曝光13s,显影90s,100℃后烘90s,干法刻蚀(sf6和o2气流比为87sccm/43sccm)170s,最后用去胶液70℃浸泡20min去胶,得到模具。

70.采用硅片作为模具,模具简单。

71.在另一个实施例中,模具的材质为热塑性高分子或紫外固化高分子,模具是通过如下步骤制作:

72.采用光刻的方法在硅片上形成多个间隔排列的凹陷,凹陷的深度为1μm~11μm,相邻的凹陷之间的间距为0.5μm~50μm;

73.在硅片设有凹陷的一面浇注热固化高分子单体和固化剂,然后加热固化,得到热固化高分子模板,热固化高分子模板包括填充凹陷的填充层和遮蔽硅片的遮蔽层,再分离热固化高分子模板和硅片;

74.采用热塑压印的方式将热固化高分子模板上的图案转移至热塑性高分子上,得到模具;或者,采用紫外固化压印的方式将热固化高分子模板上的图案转移至紫外固化高分子上,得到模具。

75.具体地,硅片的每个凹陷对应金属微结构的一个凸出体。进一步地,硅片的微结构图案与金属微结构的图案互补。采用光刻的方法在硅片上形成多个间隔排列的凹陷的步骤与前述采用光刻的方法在硅片上形成多个间隔排列的凹槽的步骤相同,在此不再赘述。

76.在其中一个实施例中,热固化高分子为pdms(聚二甲基硅氧烷)。在硅片设有凹陷的一面浇注热固化高分子单体和固化剂,然后加热固化的步骤具体为:将pdms单体和固化剂以10:1的质量比例混合均匀,倒在硅片上,抽真空2h,同时85℃烘烤2h。

77.具体地,分离热固化高分子模板和硅片的步骤具体为:采用手动剥离或机械剥离的方式分离热固化高分子模板和硅片。由于pdms的低表面能及防粘连性,手动或机械剥离可以分离pdms和硅片。

78.具体地,热固化高分子模板的图案与金属微结构的图案相同。

79.具体地,热塑压印的过程中,热塑压印温度比热塑性高分子的玻璃化温度高0

‑

30℃。热塑压印的压力为2mpa~10mpa。

80.紫外固化压印的过程中,紫外曝光波长为395nm或者405nm,曝光剂量大于400mj。

81.热塑性高分子或紫外固化高分子价廉易得,采用热塑性高分子或紫外固化高分子作为模具,较硅片作为模具,能够显著降低成本。

82.在又一个实施例中,模具的材质为热塑性高分子或紫外固化高分子,模具通过如下步骤制作:

83.采用光刻的方法在硅片上形成多个间隔排列的凹陷,凹陷的深度为1μm~11μm,相邻两个凹陷的间距为0.5μm~50μm;

84.在硅片设有凹陷的一面电镀镍,得到镍模板,镍模板包括填充凹陷的填充部和遮蔽硅片的遮蔽部,再分离硅片和镍模板;

85.采用卷对卷纳米压印方式将镍模板上的图案转移至热塑性高分子或紫外固化高分子上,得到模具。

86.在其中一个具体的示例中,在硅片设有凹陷的一面电镀镍的步骤包括:将硅片置于电镀槽内进行电镀,电镀液成分为:氨基磺酸镍330g/l、氯化镍30g/l、硼酸30g/l、糖精钠2g/l和2

‑

乙基己基硫酸酯钠盐2g/l。电镀电流为0.8a,电镀时间为20h,电镀过程中阴极均匀旋转速度为10rpm,以保证电镀薄膜的均匀性。

87.具体地,在硅片设有凹陷的一面电镀镍的步骤之前,还包括:采用磁控溅射或电子束蒸镀的方法在硅片设有凹陷的一侧形成导电种子层,导电种子层填充在硅片的凹槽内。在其中一个实施例中,溅射条件为气压10

‑4pa,气体为氩气,功率为150w,溅射时长为1300s。在进行电镀之前,先形成导电种子层,便于后续硅片和镍模板的分离。

88.进一步地,镍模板的图案与金属微结构的图案相同。

89.采用卷对卷纳米压印方式能够大面积地连续压印纳米图案,显著提高生产效率。具体卷对卷纳米压印方式可以为本领域常用的方法,在此不再赘述。

90.步骤s114:在模具设有凹槽的一侧电镀金属,形成金属微结构,金属微结构的凸出体填充凹槽。

91.在其中一个实施例中,将模具置于电镀槽内进行电镀,电镀液成分为:氨基磺酸镍330g/l、氯化镍30g/l、硼酸30g/l、糖精钠2g/l和2

‑

乙基己基硫酸酯钠盐2g/l。电镀电流为0.8a,电镀时间为20h,电镀过程中阴极均匀旋转速度为10rpm,以保证电镀薄膜的均匀性。

92.具体地,在步骤s112之后,步骤s114之前,还包括:采用磁控溅射或电子束蒸镀的方法在模具设有微结构的一侧形成导电种子层的步骤。在其中一个实施例中,溅射条件为气压10

‑4pa,气体为氩气,功率为150w,溅射时长为1300s。

93.采用电镀的方法形成金属微结构,工艺简单方便,成本低,且电镀可用于大面积金属微结构的生产。采用其他方法,例如,通过具有微结构的硅模板热压形成具有微结构的金属,一方面很难得到微米级厚度的基底,较难实现柔性基底的制备;另一方面,热压方法很难用于大面积的疏水表面的生产,因为热压通常需要很大的压力,例如60mpa,所以大面积地热压金属所需要的载荷非常大,一般很难较低成本地实现。

94.步骤s116:分离模具和金属微结构。

95.在其中一个实施例中,模具为硅片,分离模具和金属微结构的步骤包括:将模具和金属微结构构成的整体在碱性溶液中进行湿法刻蚀以除去模具。例如,碱性溶液为质量百分浓度为20%的氢氧化钾溶液。湿法刻蚀过程中的温度为60℃。

96.在另一个实施例中,模具的材质为热塑性高分子或紫外固化高分子,分离模具和金属微结构的步骤包括:采用手动剥离或机械剥离的方式分离模具和金属微结构。由于高分子和金属之间的粘附力较低,可以进行手动或机械剥离。

97.步骤s120:将疏水材料填充在多个凸出体的间隙中并填充满间隙,制备疏水复合材料。

98.具体地,采用气相沉积法、旋涂法或喷涂法将疏水材料填充在间隙中。疏水材料为含氟材料或有机硅氧烷。例如,含氟材料为聚四氟乙烯或氟化处理的二氧化硅颗粒。有机硅氧烷可以为聚二甲基硅氧烷。可以理解,上述仅列出了常用的几种疏水材料,疏水材料不限于为上述几种,还可以为本领域常用的其他疏水材料。

99.在其中一个具体的示例中,步骤s120为:将金属微结构置于旋涂仪上,以800rpm的速度旋涂60wt%的聚四氟乙烯分散液,时间为60s,最后将填充后的金属微结构置于热板上在380℃下烘干。

100.以模具为硅片为例,具体请参阅图1,疏水复合材料的一种制备示意图。先通过光刻的方法在模具210上形成多个间隔排列的凹槽212。该凹槽212的尺寸、分布与所要制备的金属微结构230的凸出体234的尺寸、分布一一对应。然后在模具210上形成导电种子层220,导电种子层220沉积在模具210的凹槽212内。再将模具210进行电镀,在模具210上形成金属微结构230,金属微结构230的凸出体234填充在凹槽212内,基底232形成在模具210表面。然后分离模具210与金属微结构230。最后在金属微结构230的凸出体234的间隙中填充疏水涂层240,得到疏水复合材料。

101.上述疏水复合材料的制备方法至少具有以下优点:

102.(1)上述疏水复合材料的制备方法工艺简单,能够实现微米级金属微结构的制备,且能够选择合适的模具提高生产效率,降低成本。

103.(2)上述方法所制备的疏水复合材料包括金属微结构和疏水涂层,通过金属微结构保护疏水涂层,使得疏水复合材料在使用中不易被磨损,具有较好的机械稳定性能,保证了其在实际应用中的疏水性能的维持。且上述疏水复合材料的基底为金属且厚度小于100μm,能够在保护疏水涂层不被磨损的同时,提供柔性,使得疏水复合材料能够贴附在弯曲表面,应用范围更加广泛,例如,将疏水复合材料用作自清洁表面、防冰霜表面、防污染表面、流体减阻表面等。

104.一实施方式的疏水复合材料在制备具有自清洁表面、防冰霜表面、流体减阻表面、防污染表面、防雷击表面或防腐蚀表面的产品中的应用。

105.上述疏水复合材料不仅具有较好的机械稳定性,能够保证疏水涂层在实际使用中不被磨损,同时还具有较好的柔性,能够贴附在弯曲表面,应用更加广泛。此外,金属的导电性优异,具有导电性的疏水表面对于某些应用具有吸引力,例如用于具有非导电纤维增强复合材料主体的飞机的防冰和防雷击涂层,和航海船舶的仿生物质(通电驱赶海洋浮游生物),防腐蚀的保护涂层等。

106.以下为具体实施例部分:

107.实施例1~实施例3

108.实施例1~实施例3的疏水复合材料包括:金属微结构和疏水涂层。金属微结构包括基底和形成在基底表面的多个凸出体。凸出体的侧面与底面的夹角为90

°

,多个凸出体间隔且均匀排列为阵列。疏水涂层填充在多个凸出体的间隙中。基底的厚度、相邻凸出体的间距、凸出体的底面形状、底面边长等参数具体如下表1所示。

109.实施例1~实施例3的疏水复合材料的制备过程具体如下:

110.(1)首先将硅片清洗处理,然后在80℃下烘烤20min。将清洗干净的硅片在1000rpm的转速下均匀旋涂光刻胶,采用的光刻胶为mir701正光刻胶。然后依次进行100℃前烘90s,曝光13s,显影90s,100℃后烘90s,干法刻蚀(sf6和o2气流比87sccm/43sccm)170s,用去胶液70℃浸泡20min去胶,得到图形化的硅片,即为本实施的模具。

111.(2)将图形化的硅片进行磁控溅射,溅射条件为气压10

‑4pa,气体为氩气,功率为150w,溅射时长为1300s,在图形化的硅片上形成导电种子层。

112.(3)将上述处理后的硅片置于电镀槽内进行电镀,电镀液成分为:氨基磺酸镍330g/l,氯化镍30g/l,硼酸30g/l,糖精钠2g/l和2

‑

乙基己基硫酸酯钠盐2g/l。电镀电流为0.8a,电镀时间为20h,电镀过程中阴极均匀旋转速度为10rpm,以保证电镀薄膜的均匀性。然后将上述表面放入质量百分浓度为20%的koh溶液在60℃下湿法刻蚀硅,即可得到镍微结构。

113.(4)将上述镍微结构置于旋涂仪上,以800rpm的速度旋涂60wt%的聚四氟乙烯分散液,时间为60s,最后将填充后的镍微结构置于热板上在380℃下烘干,得到疏水复合材料。

114.实施例4~实施例6

115.实施例4~实施例6的疏水复合材料包括:金属微结构和疏水涂层。金属微结构包括基底和形成在基底表面的多个凸出体。凸出体的侧面与底面的夹角为90

°

,多个凸出体间隔且均匀排列为阵列。疏水涂层填充在多个凸出体的间隙中。基底的厚度、相邻凸出体的间距、凸出体的底面形状、底面边长等参数具体如下表1所示。

116.实施例4~实施例6的疏水复合材料的制备过程具体如下:

117.(1)首先将硅片清洗处理,然后在80℃下烘烤20min。将清洗干净的硅片在1000rpm的转速下均匀旋涂光刻胶,采用的光刻胶为mir701正光刻胶。然后依次进行100℃前烘90s,曝光13s,显影90s,100℃后烘90s,干法刻蚀(sf6和o2气流比87sccm/43sccm)170s,用去胶液70℃浸泡20min去胶,得到图形化的硅片。

118.(2)将pdms单体和固化剂以10:1的质量比例混合均匀,倒在图形化的硅片上,抽真空2h,同时85℃烘烤2h,得到热固化高分子。然后采用剥离方法分离热固化高分子和硅片,得到热固化高分子模板。

119.(3)采用热塑压印的方式将热固化高分子模板上的微结构图案转移至热塑性高分子环烯烃共聚物上。热塑压印的过程中,压印温度比热塑性高分子的玻璃化温度高5℃,热塑压印的压力为2mpa,得到热塑化高分子模板,即为本实施例的模具。

120.(4)将模具进行磁控溅射,溅射条件为气压10

‑4pa,气体为氩气,功率为150w,溅射时长为1300s,在模具上形成导电种子层。

121.(5)将上述处理后的模具置于电镀槽内进行电镀,电镀液成分为:氨基磺酸镍330g/l,氯化镍30g/l,硼酸30g/l,糖精钠2g/l和2

‑

乙基己基硫酸酯钠盐2g/l。电镀电流为0.8a,电镀时间为20h,电镀过程中阴极均匀旋转速度为10rpm,以保证电镀薄膜的均匀性。然后采用剥离方法分离模具和镍微结构。

122.(6)将上述镍微结构置于旋涂仪上,以800rpm的速度旋涂60wt%的聚四氟乙烯分散液,时间为60s,最后将填充后的镍微结构置于热板上在380℃下烘干,得到疏水复合材料。

123.实施例7~实施例9

124.实施例7~实施例9的疏水复合材料包括:金属微结构和疏水涂层。金属微结构包括基底和形成在基底表面的多个凸出体。凸出体的侧面与底面的夹角为90

°

,多个凸出体间隔且均匀排列为阵列。疏水涂层填充在多个凸出体的间隙中。基底的厚度、相邻凸出体的间距、凸出体的底面形状、底面边长等参数具体如下表1所示。

125.实施例7~实施例9的疏水复合材料的制备过程具体如下:

126.(1)首先将硅片清洗处理,然后在80℃下烘烤20min。将清洗干净的硅片在1000rpm的转速下均匀旋涂光刻胶,采用的光刻胶为mir701正光刻胶。然后依次进行100℃前烘90s,曝光13s,显影90s,100℃后烘90s,干法刻蚀(sf6和o2气流比87sccm/43sccm)170s,用去胶液70℃浸泡20min去胶,得到图形化的硅片。

127.(2)将图形化的硅片进行磁控溅射,溅射条件为气压10

‑4pa,气体为氩气,功率为150w,溅射时长为1300s,在硅片上形成导电种子层。

128.(3)将上述处理后的硅片置于电镀槽内进行电镀,电镀液成分为:氨基磺酸镍330g/l,氯化镍30g/l,硼酸30g/l,糖精钠2g/l和2

‑

乙基己基硫酸酯钠盐2g/l。电镀电流为0.8a,电镀时间为20h,电镀过程中阴极均匀旋转速度为10rpm,以保证电镀薄膜的均匀性。然后将上述表面放入质量百分浓度为20%的koh溶液在60℃下湿法刻蚀硅,即可得到镍模板。

129.(4)采用卷对卷紫外固化纳米压印的方式将镍模板上的微结构图案转移至紫外固化高分子胶上。卷对卷紫外固化压印的过程中,紫外曝光波长为365nm,曝光剂量为1000mj,得到紫外固化高分子模板,即为本实施例的模具。

130.(5)将上述模具进行磁控溅射,溅射条件为气压10

‑4pa,气体为氩气,功率为150w,溅射时长为1300s,在模具上形成导电种子层。

131.(6)将上述处理后的模具置于电镀槽内进行电镀,电镀液成分为:氨基磺酸镍330g/l,氯化镍30g/l,硼酸30g/l,糖精钠2g/l和2

‑

乙基己基硫酸酯钠盐2g/l。电镀电流为0.8a,电镀时间为20h,电镀过程中阴极均匀旋转速度为10rpm,以保证电镀薄膜的均匀性。然后采用剥离方法分离模具和镍微结构。

132.(7)将上述镍微结构置于旋涂仪上,以800rpm的速度旋涂60wt%的聚四氟乙烯分散液,时间为60s,最后将填充后的镍微结构置于热板上在380℃下烘干,得到疏水复合材料。

133.对比例1

134.对比例1提供了一种平面镍片,平面镍片的厚度为90μm。

135.对比例2

136.对比例2提供了一种疏水复合材料,该疏水复合材料包括层叠设置的镍片和疏水涂层。镍片的厚度为90μm,疏水涂层的材料为聚四氟乙烯。

137.对比例2的疏水复合材料的制备过程具体如下:

138.将镍片置于旋涂仪上,以800rpm的速度旋涂60wt%的聚四氟乙烯分散液,时间为60s,最后将镍片置于热板上在380℃下烘干,得到疏水复合材料。

139.对比例3~对比例6

140.对比例3~对比例6的疏水复合材料及其制备方法与实施例1的疏水复合材料及其制备方法相似,区别在于,疏水复合材料的参数不同,具体如表1所示。

141.实施例和对比例中的疏水复合材料的参数如下表1所示,实施例1~实施例9的疏水复合材料中金属微结构的sem图如图2所示。图2中,按照从左到右,从上到下的顺序,依次为实施例1~9所对应的金属微结构。实施例1~9的疏水复合材料中金属微结构倾斜后的sem图如图3所示。

142.表1

[0143][0144][0145]

采用砂纸机械摩擦方法对上述实施例1~实施例9和对比例1所制备的疏水复合材料的耐摩擦磨损性能进行测试,得到如图4所示的实验数据。

[0146]

从图4中可以看出,实施例所制备的疏水复合材料的水接触角较大,疏水性能好,且在多次摩擦后仍具有优异的疏水性能。

[0147]

具体地,实施例7的疏水复合材料在磨损前后的示意图及sem图如图5所示。

[0148]

采用半导体制冷板方法对实施例7和对比例1~对比例2所制备的疏水复合材料的防结冰性能进行测试,得到如图6所示。具体地,将水滴在实施例7和对比例1~2的疏水复合材料上,然后放置在制冷板上,将制冷板进行通电制冷,观察在不同时间内的水滴的结冰情况。

[0149]

从图6中可以看出,实施例7制备的疏水复合材料有较好的防结冰性能,有效地延长了金属表面水液滴的结冰时间。

[0150]

以上实验表明,实施例所制备的疏水复合材料在保证较好的疏水性能、防结冰性能的同时,抗摩擦磨损性能显著提升,使疏水性能可以保持更长的服务寿命。

[0151]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实

施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0152]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1