一种光固化组合物及一种硬化膜的制作方法

1.本发明涉及硬化膜,特别涉及一种光固化组合物及一种硬化膜。

背景技术:

2.iml工艺(in-mold label)是模内装饰工艺(imd)的一种,主要流程为将裁剪好的胶片薄膜经过平面印刷烘干以后,再贴膜进行冲孔、热成形,最后剪料注塑。当注塑完成以后,产品表面硬度一般能达到2h~3h,分为基材、油墨和涂层材料三层。常采用透明材质如pc、pet,也会有pc+pmma;多用于低拉伸、需要视窗及透光产品。单独热固化,客户端固化速度慢,效率低!几何形状复杂,难以均匀涂布,厚度不一,固化不均匀。

3.聚碳酸酯英文名是polycarbonate,简称pc,其具有较高的强度和刚性,抗冲击和耐蠕变性能优异,聚碳酸酯极性小,长期使用温度120℃,吸水率较低,电性能优良,在较大的温度范围内可保持良好的电性能。imd需要薄膜具有高表面硬度、高耐磨,避免产品划伤;同时还要具有良好的拉伸性能,以实现3d产品造型。目前,为了解决imd硬化膜高硬度和拉伸性能的矛盾,采用了双固化技术,首先利用紫外光(uv)固化或者热固化使硬化膜表干,可以收卷,并且具有很好的拉伸性能。硬化膜被加工成3d形状后,再进行第二步的uv固化,使硬化膜表面具有很高的硬度。但是这种技术有其局限性,因为硬化膜在被加工成3d造型前,需要在硬化膜的背面基膜上印刷各种颜色的油墨,以形成需要的图案。而印刷深颜色的油墨时,尤其是黑油墨,油墨会吸收紫外光的能量,造成第二步的uv固化不完全,不能达到需要的硬度。

技术实现要素:

4.为了解决现有硬化膜不能兼顾拉伸率和柔韧性的问题,本发明提供一种光固化组合物及一种硬化膜。本发明提供的光固化组合物形成硬化膜的硬涂层,使所述硬化膜同时具备良好的柔韧性、高硬度、防指纹、高耐磨等特性,还具备良好成型性、高拉伸率,综合性能优异。

5.为了解决上述技术问题,本发明采用下述技术方案。

6.本发明提供一种光固化组合物,所述光固化组合物包括下述成份:高官能度聚氨酯丙烯酸酯低聚物,带oh的聚氨酯丙烯酸酯,带nco的聚氨酯丙烯酸酯,和低官能度含氟丙烯酸酯低聚物。

7.进一步的,所述高官能度聚氨酯丙烯酸酯低聚物为六官能度聚氨酯丙烯酸酯低聚物。

8.进一步的,所述带oh的聚氨酯丙烯酸酯为湛新树脂(中国)有限公司提供的ebecryl 8210。

9.进一步的,所述带nco的聚氨酯丙烯酸酯为沙多玛(广州)化学有限公司提供的cn1073ns。

10.进一步的,所述低官能度含氟丙烯酸酯低聚物为三官能度含氟丙烯酸甲酯。

11.进一步的,所述光固化组合物包括下述成份:六官能度聚氨酯丙烯酸酯低聚物,带oh的聚氨酯丙烯酸酯,带nco基团的聚氨酯丙烯酸酯,三官能度含氟丙烯酸甲酯,和纳米二氧化硅微粒。

12.进一步的,所述光固化组合物包括下述成份:六官能度聚氨酯丙烯酸酯低聚物,带oh的聚氨酯丙烯酸酯,带nco基团的聚氨酯丙烯酸酯,三官能度含氟丙烯酸甲酯,光引发剂,和纳米二氧化硅微粒。

13.进一步的,所述光固化组合物包括下述成份:六官能度聚氨酯丙烯酸酯低聚物,带oh的聚氨酯丙烯酸酯,带nco基团的聚氨酯丙烯酸酯,三官能度含氟丙烯酸甲酯,光引发剂,流平剂,防污剂,纳米二氧化硅微粒,和有机溶剂。

14.本发明提供一种光固化组合物,所述光固化组合物包括下述成份:20-40重量份六官能度聚氨酯丙烯酸酯低聚物,15-25重量份的带oh的聚氨酯丙烯酸酯,10-20重量份的带nco基团的聚氨酯丙烯酸酯,5-15重量份三官能度含氟丙烯酸甲酯,0.7-1.4重量份的光引发剂,0.1-0.6重量份的流平剂,0.5-2重量份的防污剂,0.6-2.5重量份的纳米二氧化硅微粒,和20-25重量份的有机溶剂。前述成份的总份数为100重量份。

15.进一步的,所述光固化组合物包括下述成份:20-40重量份六官能度聚氨酯丙烯酸酯低聚物rj4217,15-25重量份的带oh(羟基)的聚氨酯丙烯酸酯ebecryl 8210,10-20重量份的带nco基团的聚氨酯丙烯酸酯cn1073ns,5-15重量份三官能度含氟丙烯酸甲酯,0.7-1.4份的光引发剂184,0.1-0.6重量份的流平剂byk-333,0.5-2重量份的防污剂rs-90,0.6-2.5重量份的纳米二氧化硅微粒,20-25重量份的有机溶剂。前述成份的总份数为100重量份。

16.进一步的,所述有机溶剂选自4-甲基-2-戊酮、乙酸乙酯或乙酸丁酯中的一种或至少两种的组合。

17.另一方面,本发明提供一种硬化膜,所述硬化膜包括基材和硬涂层,所述硬涂层附着在基材的一个表面上;所述硬涂层由本发明所述的光固化组合物形成。

18.与现有技术相比,本发明提供的硬化膜具有高拉伸率(>100%);可适用于复杂几何形状,小r角,可以丝印;这样一来缩短成型时间,大幅度的提高客户生产效率;而且,本发明提供的硬化膜同时具备良好的柔韧性、高硬度、防指纹、高耐磨性。

附图说明

19.图1为本发明提供的硬化膜的结构示意图。

具体实施方式

20.为了更易理解本发明的结构及所能达成的功能特征和优点,下文将本发明的较佳的实施例,并配合图式做详细说明如下:

21.如图1所示,本发明提供的硬化膜包括基材层10和硬涂层20。

22.进一步的,本发明提供的硬化膜的制备方法为:配置光固化组合物,将光固化组合物涂布到基材上,在125℃对形成的涂层固化3分钟,然后再80℃的条件下熟化30分钟,之后将膜按照不同的弯折半径进行弯曲,通过高压汞灯的紫外射线对干燥的涂层进行固化,得到硬化膜。

23.本发明实施例和对比例提供的硬化膜的性能按照如下方法进行测试:

24.(1)雾度,全光线透过率

25.使用日本电色ndh 2000n型雾度测定仪,利用透射光法测定。

26.(2)铅笔硬度

27.使用elcometer 3086铅笔硬度计,测量制品铅笔硬度。测量手法:使用硬度为h~9h三菱铅笔,在500g荷重下,划出5条线,然后观察硬化膜涂层有无划伤,并根据一下标准进行判定。

28.判定标准

29.划伤0~1条,判定“pass”(合格);记录“pass”的铅笔的最高硬度为硬化膜的硬度。

30.划伤2~5条,判定“ng”(不合格)。

31.(3)耐磨性

32.使用昆山精佳仪器a20-339耐钢丝绒试验机在500gf/cm2的荷重下,使用#0000钢丝绒,负重1kg,在硬涂层表面上来回摩擦1000次,确认涂层有无划伤。

33.判定标准:

34.划伤0条,判定“pass”(合格);

35.划伤≥1条,判定“ng”(不合格)。

36.(4)涂层厚度测试

37.使用涂层测厚仪eta-sst厚度测试系统,利用光衍射原理测试透明硬化涂层(简称硬涂层)的厚度。

38.(5)柔韧性判定

39.将样片裁成:长10cm

×

宽2cm形状的长条,以硬涂层向外,于直径为1.5mm的钢棒上缠绕,后一次展开,观察硬化涂层表面的细裂纹的情况,并根据以下标准进行评估:

40.未见裂纹、未见开裂,计为

“◎”

(优秀);表示柔韧性优秀;

41.出现轻微裂痕、未见开裂,计为

“△”

(合格);表示柔韧性合格;

42.出现明显裂痕、开裂,计为

“×”

(不合格)。

43.(6)防污性能

44.使用上海中晨数字技术设备有限公司jc2000d1型接触角测量仪,测量硬涂层的水接触角。接触角越大,防污性能越好。

45.(6)拉伸率

46.使用海达仪器hd-609b-s设备,依据国标gb104092进行测量。以不发生断裂为判断依据。断裂拉伸率越大,性能越好,在iml工艺中越容易3d成型。

47.实施例1

48.本发明提供一种光固化组合物及硬化膜,所述硬化膜包括基材和硬化层,所述硬化层由光固化组合物形成。

49.把20重量份六官能度聚氨酯丙烯酸酯低聚物rj4217,24重量份的带oh的聚氨酯丙烯酸酯ebecryl 8210(湛新树脂(中国)有限公司提供),10重量份三官能度含氟丙烯酸甲酯、20重量份的带nco基团的聚氨酯丙烯酸酯cn1073ns(沙多玛(广州)化学有限公司提供),0.7重量份的光引发剂184,0.1重量份的流平剂byk-333,0.6重量份的防污剂rs-90,0.6重量份的纳米二氧化硅微粒,14重量份的溶剂丁酮,10重量份的溶剂丙二醇单甲醚混合得到

光固化组合物。

50.将上述光固化组合物涂覆到厚度为188微米光学级的聚碳酸酯薄膜(科思创公司制造,商品名;de 1-1)的一个面上。在125℃对形成的涂层干燥3分钟,之后在80℃的条件下熟化30分钟,以800mj/cm2的光量,通过紫外线照射对干燥的涂层进行固化,固化后的涂层(即硬涂层或称硬化层)的厚度为5μm,得到硬化膜。

51.实施例2

52.如实施例1提供的光固化组合物及硬化膜。

53.把25重量份六官能度聚氨酯丙烯酸酯低聚物rj4217,18重量份的带oh的聚氨酯丙烯酸酯ebecryl 8210,15重量份三官能度含氟丙烯酸甲酯、12重量份的带nco基团的聚氨酯丙烯酸酯cn1073ns(沙多玛提供),1.2重量份的光引发剂184,0.3重量份的流平剂byk-333,2重量份的防污剂rs-90,1.5重量份的纳米二氧化硅微粒,20重量份的溶剂4-甲基-2-戊酮、5重量份的溶剂乙酸乙酯混合得到光固化组合物。

54.将上述光固化组合物涂覆到厚度为188微米光学级的聚碳酸酯薄膜(科思创公司制造,商品名;de 1-1)的一个面上。在125℃对形成的涂层干燥3分钟之后在80℃的条件下熟化30分钟,以800mj/cm2的光量,通过紫外线照射对干燥的涂层进行固化,固化后的涂层(即硬涂层)的厚度为5μm,得到硬化膜。

55.实施例3

56.如实施例1提供的光固化组合物及硬化膜。

57.把40重量份六官能度聚氨酯丙烯酸酯低聚物rj4217,15量份的带oh的聚氨酯丙烯酸酯ebecryl 8210,5重量份三官能度含氟丙烯酸甲酯、10重量份的带nco基团的聚氨酯丙烯酸酯cn1073ns(沙多玛提供),0.7重量份的光引发剂184,0.5重量份的流平剂byk-333,0.5重量份的防污剂rs-90,2重量份的纳米二氧化硅微粒,25重量份的溶剂乙酸丁酯混合得到光固化组合物。

58.将上述光固化组合物涂覆到厚度为188微米光学级的聚碳酸酯薄膜(科思创公司制造,商品名;de 1-1)的一个面上。在125℃对形成的涂层干燥3分钟之后在80℃的条件下熟化30分钟,以800mj/cm2的光量,通过紫外线照射对干燥的涂层进行固化,固化后的涂层(即硬涂层)的厚度为5μm,得到硬化膜。

59.实施例4

60.如实施例1提供的光固化组合物及硬化膜。

61.把40重量份六官能度聚氨酯丙烯酸酯低聚物rj4217,15重量份的带oh的聚氨酯丙烯酸酯ebecryl 8210,5重量份三官能度含氟丙烯酸甲酯、10重量份的带nco基团的聚氨酯丙烯酸酯cn1073ns(沙多玛提供),0.7重量份的光引发剂184,0.5重量份的流平剂byk-333,0.5重量份的防污剂rs-90,2重量份的纳米二氧化硅微粒,20重量份的溶剂甲基异丁基酮混合得到光固化组合物。

62.将上述光固化组合物涂覆到厚度为188微米光学级的聚碳酸酯薄膜(科思创公司制造,商品名;de 1-1)的一个面上。在125℃对形成的涂层干燥3分钟,之后在80℃的条件下熟化30分钟,以800mj/cm2的光量,通过紫外线照射对干燥的涂层进行固化,固化后的涂层(即硬涂层)的厚度为5μm,得到硬化膜。

63.实施例5

64.如实施例1提供的光固化组合物及硬化膜。

65.把30重量份六官能度聚氨酯丙烯酸酯低聚物rj4217,25重量份的带oh的聚氨酯丙烯酸酯ebecryl 8210,5重量份三官能度含氟丙烯酸甲酯、14重量份的带nco基团的聚氨酯丙烯酸酯cn1073ns(沙多玛提供),1.4重量份的光引发剂184,0.6重量份的流平剂byk-333,1.5重量份的防污剂rs-90,2.5重量份的纳米二氧化硅微粒,10重量份的溶剂丁酮,10重量份的溶剂异丙醇混合得到光固化组合物。

66.将上述光固化组合物涂覆到厚度为125微米光学级的聚对苯二甲酸乙二醇酯薄膜(韩国公司制造,商品名;xg7pl2)的一个面上。在80-90℃对形成的涂层干燥2分钟之后,以800mj/cm2的光量,通过紫外线照射对干燥的涂层进行固化,固化后的涂层(即硬涂层)的厚度为5μm,得到硬化膜。

67.对比例1

68.提供一种光固化组合物及硬化膜。

69.把40重量份六官能度聚氨酯丙烯酸酯低聚物rj4217,10重量份三官能度含氟丙烯酸甲酯、20重量份的带nco基团的聚氨酯丙烯酸酯cn1073ns(沙多玛提供),1重量份的光引发剂184,1重量份的流平剂byk-333,3重量份的防污剂rs-90,2重量份的纳米二氧化硅微粒,23重量份的溶剂丁酮混合得到光固化组合物。

70.将上述光固化组合物涂覆到厚度为188微米光学级的聚碳酸酯薄膜(科思创公司制造,商品名;de1-1)的一个面上。在125℃对形成的涂层干燥3分钟之后在80℃的条件下熟化30分钟,以800mj/cm2的光量,通过紫外线照射对干燥的涂层进行固化,固化后的涂层(即硬涂层)的厚度为5μm,得到硬化膜。

71.与本发明提供的技术方案相比,对比例1提供的光固化组合物的不同之处在于配方中未添加带oh基团的聚氨酯丙烯酸酯。

72.对比例2

73.提供一种光固化组合物及硬化膜。

74.把35重量份六官能度聚氨酯丙烯酸酯低聚物rj4217,30量份的带oh的聚氨酯丙烯酸酯ebecryl 8210,10重量份三官能度含氟丙烯酸甲酯,1重量份的光引发剂184,1重量份的流平剂byk-333,1重量份的防污剂rs-90,2重量份的纳米二氧化硅微粒,20重量份的溶剂丁酮混合得到光固化组合物。

75.将上述光固化组合物涂覆到厚度为188微米光学级的聚对苯二甲酸乙二醇酯薄膜(韩国公司制造,商品名;xg7pl2)的一个面上。在80-90℃对形成的涂层干燥2分钟之后,以800mj/cm2的光量,通过紫外线照射对干燥的涂层进行固化,固化后的涂层(即硬涂层)的厚度为5μm,得到硬化膜。

76.与本发明提供的技术方案相比,对比例2提供的光固化组合物的不同之处在于配方中未添加带nco基团的聚氨酯丙烯酸酯。

77.对比例3

78.提供一种光固化组合物及硬化膜。

79.把25重量份九官能度聚氨酯丙烯酸酯低聚物inv-uv985,20量份的带oh的聚氨酯丙烯酸酯ebecryl 8210,15重量份三官能度含氟丙烯酸甲酯、10重量份的带nco基团的聚氨酯丙烯酸酯cn1073ns(沙多玛提供),4重量份的光引发剂184,1重量份的流平剂byk-333,3

重量份的防污剂rs-90,2重量份的纳米二氧化硅微粒,10重量份的溶剂丁酮,10重量份的溶剂丙二醇单甲醚混合得到光固化组合物。

80.将上述光固化组合物涂覆到厚度为188微米光学级的聚碳酸酯薄膜(科思创公司制造,商品名;de1-1)的一个面上。在125℃对形成的涂层干燥3分钟之后在80℃的条件下熟化30分钟,以800mj/cm2的光量,通过紫外线照射对干燥的涂层进行固化,固化后的涂层(即硬涂层)的厚度为5μm,得到硬化膜。

81.与本发明提供的技术方案相比,对比例3提供的光固化组合物的不同之处在于该涂液选用了过高官能度的聚氨酯丙烯酸酯低聚物,形成了高交联密度,虽然硬度有所提高,达到3h,但是无法实现好的柔韧性。

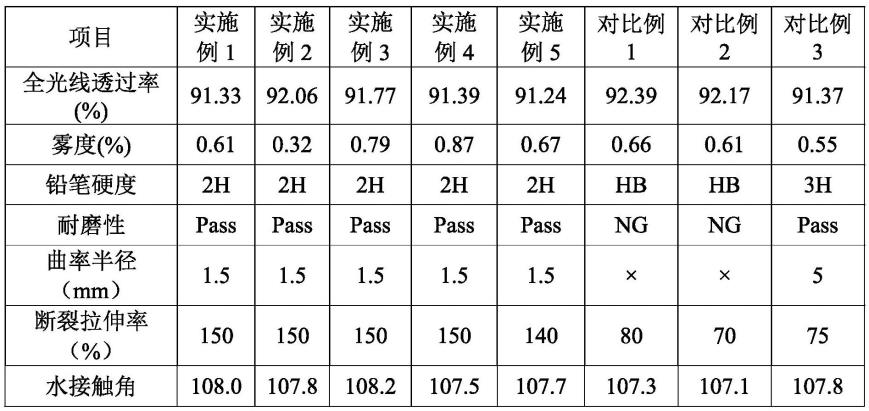

82.表1实施例1-5和对比例1-3提供的硬化膜的性能测试结果

[0083][0084]

本发明提供的uv后固化硬化膜的综合性能良好,具备高硬度、高耐磨和柔韧性好的性能。选用直径为1.5mm的钢棒测试柔韧性时,对比例1、2、提供的硬涂层都会开裂,对比例3提供的硬涂层的无法达到低弯折半径1.5mm。

[0085]

应当注意,以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡是根据本发明内容所做的均等变化与修饰,均涵盖在本发明的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1