一种防紫外线拼接胶带及其制备方法与流程

1.本发明涉及材料领域,特别是一种防紫外线拼接胶带及其制备方法。

背景技术:

2.软成型生产增亮膜需要进行模板拼接,需要使用拼接胶带。考虑到软成型制程特点及量产性,要求拼接胶带可坚持使用收卷一整卷(约1000

‑

2000m),这就要求拼接胶带具有高粘性能够将模板紧密拼接不翘起,且背面具有离型特点不会与成型树脂黏连。目前使用的胶带是单面耐uv胶带,正面为压敏胶,背面为氟塑离型层,粘性不高,长时间使用后边缘容易翘起撕开,导致停机;背面氟塑离型层虽耐uv且有一定的离型效果,但是效果并不佳,对不同结构或成型树脂的离型效果差异较大,通用性不佳,且长时间的使用会导致离型层逐渐被成型树脂黏连带走,导致离型效果变差最终导致胶带翘起撕开,导致停机;市场为了增加耐紫外、耐老化能力,会在丙烯酸树脂类内加入抗紫外线添加剂来改善产品的抗紫外线性能,但是加入过多的抗紫外线剂会降低胶带的粘性,无法解决产品寿命缩短的问题。市场需要一种能够在提高防紫外线性能,且粘性好的拼接胶带;本发明解决这样的问题。

技术实现要素:

3.为解决现有技术的不足,本发明的目的在于提供一种防紫外线拼接胶带及其制备方法,在提高防紫外线性能的同时,粘性好,极大地延长了胶带的使用寿命。

4.为了实现上述目标,本发明采用如下的技术方案:

5.一种防紫外线拼接胶带,使用层,贴合于使用层上的保护膜,贴合于使用层下的氟塑离型膜;使用层包括:第一基膜,成型于第一基膜的背面的背面成型结构,涂布于第一基膜的正面的防紫外线压敏胶保护膜;防紫外线压敏胶包括:胶体,融合在胶体内的紫外线吸收微胶囊;胶体按照质量份数包括:丙烯酸树脂类单体25

‑

35份;乙酸乙酯55

‑

70份;异氰酸酯类固化剂1

‑

2份;微胶囊的壁材按照质量份数包括:聚丙烯3

‑

9份,丙烯酸树脂类单体6

‑

12份,自由基捕获剂3

‑

6份;微胶囊的核材按照质量份数为耐紫外线剂8

‑

16。

6.前述的一种防紫外线拼接胶带,丙烯酸树脂类单体为:甲基丙烯酸甲酯、甲基丙烯酸、甲基丙烯酸乙酯、甲基丙烯酸丁酯、甲基丙烯酸戊酯、甲基丙烯酸β

‑

羟丙酯、丙烯酸乙酯、丙烯酸丁酯或丙烯酸β

‑

羟丙酯中的一种或几种。

7.前述的一种防紫外线拼接胶带,异氰酸酯类固化剂为:六亚甲基聚异氰酸酯、异佛尔酮二异氰酸酯、甲苯二异氰酸酯或异氰尿酸三缩水甘油酯中的一种或多种。

8.前述的一种防紫外线拼接胶带,自由基捕获剂为氢过氧化物分解剂。亚磷酸酯

9.前述的一种防紫外线拼接胶带,耐紫外线剂为二苯甲酮类紫外线吸收剂、苯并三唑类紫外线吸收剂,水杨酸酯类紫外线吸收剂、三嗪类紫外线吸收剂、取代丙烯腈类紫外线吸收剂的一种或几种。

10.一种防紫外线拼接胶带的制备方法,包括如下步骤:

11.步骤一,采用树脂材料将第一基膜在背面用软成型方式制备背面成型结构;

12.步骤二,在收卷前用保护膜进行贴合得到半成品;

13.步骤三,将半成品在涂布机上用微凹涂布方式涂布防紫外线压敏胶,并经烘干、uv固化后与氟塑离型膜贴合后收卷,即为成品卷材胶带;

14.防紫外线压敏胶的制备过程包括:

15.步骤a,准备原料,胶体原料按照质量份数包括:丙烯酸树脂类单体25

‑

35份;乙酸乙酯55

‑

70份;异氰酸酯类固化剂1

‑

2份;微胶囊的壁材原料按照质量份数包括:聚丙烯3

‑

9份,丙烯酸树脂类单体6

‑

12份,自由基捕获剂3

‑

6份;微胶囊的核材原料按照质量份数为耐紫外线剂8

‑

16;

16.步骤b,制备微胶囊壁材水溶液:将微胶囊的壁材原料的聚丙烯、丙烯酸树脂类单体加到60

‑

90℃的去离子水中,启动搅拌机,恒温搅拌40

‑

80℃,4

‑

8h,过滤不溶物,得到透明的微胶囊壁材水溶液;

17.步骤c,将微胶囊的核材原料耐紫外线剂加入微胶囊壁材水溶液中,采用高速剪切乳化机处理20

‑

30min,并加热到40

‑

80℃,恒温反应2h后,得到防紫外线微胶囊;

18.步骤d,将胶体原料丙烯酸树脂类单体、乙酸乙酯、异氰酸酯类固化剂加入到高速剪切乳化机,继续加热到40

‑

80℃,恒温反应6

‑

10h,降温至室温得到防紫外线压敏胶。

19.步骤四,将成品卷材胶带进行分条得到防紫外线拼接胶带。

20.前述的一种防紫外线拼接胶带的制备方法,高速剪切乳化机的转速为10000

‑

20000r/min。

21.前述的一种防紫外线拼接胶带的制备方法,步骤三中,烘干防紫外线压敏胶的方法是:在110℃烘箱中烘干10min。

22.前述的一种防紫外线拼接胶带的制备方法,步骤三中,uv固化防紫外线压敏胶的方法是:uv光波长为300

‑

400nm,固化时间为40

‑

60s,uv辐射剂量为50

‑

110mj/cm2。

23.本发明的有益之处在于:

24.本发明采用微胶囊技术,避免直接添加防紫外线剂,在确保不影响粘性的前提下,具有优秀的防紫外效果;

25.本发明的微胶囊壁材选用聚丙烯、丙烯酸树脂类单体、亚磷酸酯复配具有协同作用,能够使得防紫外线剂能够得到有效缓释,防紫外效果好;

26.本发明的背面成型结构结构设计使得胶带具有很好的脱模效果,极大地延长了胶带的使用寿命。

附图说明

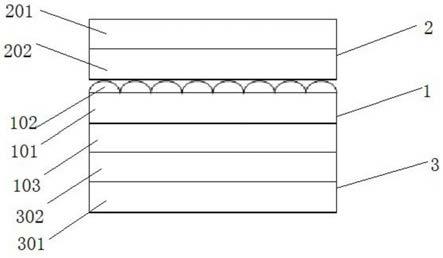

27.图1是本发明的一种实施例的结构示意图。

28.图中附图标记的含义:

29.1使用层,101第一基膜,102背面成型结构,103防紫外线压敏胶层,2保护膜,201第二基膜,202亚克力压敏胶或硅胶压敏胶,3氟塑离型膜,301第三基膜,302氟塑离型层。

具体实施方式

30.以下结合附图和具体实施例对本发明作具体的介绍。

31.一种拼接胶带,包括:使用层1,贴合于使用层1上的保护膜2,贴合于使用层1下的

氟塑离型膜3。

32.使用层1包括:第一基膜101,成型于第一基膜101的背面的背面成型结构102,涂布于第一基膜的正面的防紫外线压敏胶层103。

33.保护膜2由第二基膜201,涂覆于第二基膜201下并贴于背面成型结构102上的亚克力压敏胶或硅胶压敏胶层202组成。

34.氟塑离型膜3由第三基膜301,形成于第三基膜301上的氟塑离型层302组成。

35.第一基膜101、第二基膜201、第三基膜301为低收缩率膜;作为一种实施例,低收缩率膜为pet、pc或pi,需要说明的是:材质不受限制,只要是低收缩率膜都能适用于本发明。

36.背面成型结构102为凸起结构。作为一种实施例,凸起结构为md棱镜凸起结构,作为一种优选,md棱镜凸起结构为md方向25pitch棱镜凸起结构或md方向50pitch棱镜凸起结构;作为另一种实施例,背面成型结构102为半球状凸起。

37.一种防紫外线拼接胶带的制备方法,包括如下步骤:

38.步骤一,采用树脂材料将第一基膜在背面用软成型方式制备背面成型结构;

39.步骤二,在收卷前用保护膜进行贴合得到半成品;

40.步骤三,将半成品在涂布机上用微凹涂布方式涂布防紫外线压敏胶,在110℃烘箱中烘干10min,uv光波长为300

‑

400nm,固化时间为40

‑

60s,uv辐射剂量为50

‑

110mj/cm2的uv固化后与氟塑离型膜贴合后收卷,即为成品卷材胶带;

41.防紫外线压敏胶的制备过程包括:

42.步骤a,准备原料,胶体原料按照质量份数包括:丙烯酸树脂类单体25

‑

35份;乙酸乙酯55

‑

70份;异氰酸酯类固化剂1

‑

2份;微胶囊的壁材原料按照质量份数包括:聚丙烯3

‑

9份,丙烯酸树脂类单体6

‑

12份,自由基捕获剂3

‑

6份;微胶囊的核材原料按照质量份数为耐紫外线剂8

‑

16;作为一种实施例,丙烯酸树脂类单体为:甲基丙烯酸甲酯、甲基丙烯酸、甲基丙烯酸乙酯、甲基丙烯酸丁酯、甲基丙烯酸戊酯、甲基丙烯酸β

‑

羟丙酯、丙烯酸乙酯、丙烯酸丁酯或丙烯酸β

‑

羟丙酯中的一种或几种。异氰酸酯类固化剂为:六亚甲基聚异氰酸酯、异佛尔酮二异氰酸酯、甲苯二异氰酸酯或异氰尿酸三缩水甘油酯中的一种或多种。自由基捕获剂为氢过氧化物分解剂,作为一种优选,选用亚磷酸酯;需要说明的是:其他自由基捕获剂也同样适用于本发明。耐紫外线剂为二苯甲酮类紫外线吸收剂、苯并三唑类紫外线吸收剂,水杨酸酯类紫外线吸收剂、三嗪类紫外线吸收剂、取代丙烯腈类紫外线吸收剂的一种或几种。

43.步骤b,制备微胶囊壁材水溶液:将微胶囊的壁材原料的聚丙烯、丙烯酸树脂类单体加到60

‑

90℃的去离子水中,启动搅拌机,恒温搅拌40

‑

80℃,4

‑

8h,过滤不溶物,得到透明的微胶囊壁材水溶液;

44.步骤c,将微胶囊的核材原料耐紫外线剂加入微胶囊壁材水溶液中,采用高速剪切乳化机处理20

‑

30min,并加热到40

‑

80℃,恒温反应2h后,得到防紫外线微胶囊;

45.步骤d,将胶体原料丙烯酸树脂类单体、乙酸乙酯、异氰酸酯类固化剂加入到高速剪切乳化机,继续加热到40

‑

80℃,恒温反应6

‑

10h,降温至室温得到防紫外线压敏胶。

46.步骤四,将成品卷材胶带进行分条得到防紫外线拼接胶带。

47.以下检验本发明的技术效果:

48.实施例1:

49.一种防紫外线拼接胶带的制备方法,包括如下步骤:

50.步骤一,采用树脂材料将第一基膜在背面用软成型方式制备背面成型结构;

51.步骤二,在收卷前用保护膜进行贴合得到半成品;

52.步骤三,将半成品在涂布机上用微凹涂布方式涂布防紫外线压敏胶,在110℃烘箱中烘干10min,uv光波长为300nm,固化时间为50s,uv辐射剂量为80mj/cm2的uv固化后与氟塑离型膜贴合后收卷,即为成品卷材胶带;

53.防紫外线压敏胶的制备过程包括:

54.步骤a,准备原料,胶体原料包括:甲基丙烯酸甲酯25g;乙酸乙酯55g;六亚甲基聚异氰酸酯1g;微胶囊的壁材原料包括:聚丙烯3g,甲基丙烯酸甲酯6g,亚磷酸酯剂3g;微胶囊的核材原料为二苯甲酮类紫外线吸收剂8g。

55.步骤b,制备微胶囊壁材水溶液:将微胶囊的壁材原料的聚丙烯、丙烯酸树脂类单体加到80℃的去离子水中,启动搅拌机,恒温搅拌80℃,8h,过滤不溶物,得到透明的微胶囊壁材水溶液;

56.步骤c,将微胶囊的核材原料耐紫外线剂加入微胶囊壁材水溶液中,采用高速剪切乳化机处理30min,并加热到80℃,恒温反应2h后,得到防紫外线微胶囊;

57.步骤d,将胶体原料丙烯酸树脂类单体、乙酸乙酯、异氰酸酯类固化剂加入到高速剪切乳化机,继续加热到80℃,恒温反应10h,降温至室温得到防紫外线压敏胶。

58.步骤四,将成品卷材胶带进行分条得到防紫外线拼接胶带。

59.实施例2:

60.胶体原料包括:甲基丙烯酸乙酯30g;乙酸乙酯60g;异佛尔酮二异氰酸酯1g;微胶囊的壁材原料包括:聚丙烯6g,甲基丙烯酸甲酯9g,亚磷酸酯剂5g;微胶囊的核材原料为苯并三唑类紫外线吸收剂12g;制备方法如实施例1。

61.实施例3:

62.胶体原料包括:甲基丙烯酸β

‑

羟丙酯35g;乙酸乙酯70g;甲苯二异氰酸酯2g;微胶囊的壁材原料包括:聚丙烯9g,甲基丙烯酸甲酯12g,亚磷酸酯剂6g;微胶囊的核材原料为水杨酸酯类紫外线吸收剂16g。

63.对比实施例1:

64.胶体原料包括:甲基丙烯酸乙酯30g;乙酸乙酯60g;异佛尔酮二异氰酸酯1g;微胶囊的壁材原料包括:甲基丙烯酸甲酯9g,亚磷酸酯剂5g;微胶囊的核材原料为苯并三唑类紫外线吸收剂12g;制备方法如实施例1。配方相比实施例2缺少聚丙烯。

65.对比实施例2:

66.胶体原料包括:甲基丙烯酸乙酯30g;乙酸乙酯60g;异佛尔酮二异氰酸酯1g;微胶囊的壁材原料包括:聚丙烯6g,甲基丙烯酸甲酯9g;微胶囊的核材原料为苯并三唑类紫外线吸收剂12g;制备方法如实施例1。配方相比实施例2缺少亚磷酸酯剂。

67.对比实施例3:

68.步骤三:将甲基丙烯酸甲酯30g、乙酸乙酯60g、异佛尔酮二异氰酸酯1g、苯并三唑类紫外线吸收剂12g直接混合制成防紫外线压敏胶,不采用微胶囊技术。其他与实施例1相同。

69.将以上样品分别在未照射紫外线前和uv光波长为600nm,uv辐射剂量为120mj/cm2

照射96小时后检测剥离强度和紫外线阻隔率;紫外线阻隔率采用国家标准gb/t 2680进行检测,仪器采用日本岛津uv

‑

3600型分光光度仪。结果如表1所示。

70.表1 不同拼接胶带的性能

[0071][0072]

由以上实验可知微胶囊技术能够在保留粘性的同时,提高紫外线阻隔率,极大地延长了胶带的使用寿命;本发明微胶囊壁材选用聚丙烯、丙烯酸树脂类单体、亚磷酸酯复配具有协同作用,能够使得防紫外线剂能够得到有效缓释,防紫外效果好。

[0073]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1