一种纳米碳化硅强化蓄热的复合相变储热材料及制备方法

1.本发明属于储热材料技术领域,具体涉及一种纳米碳化硅强化蓄热的复合相变储热材料及制备方法。

背景技术:

2.储热材料是提高能源利用率的重要手段之一,储热材料通过储存系统多余的热量并在系统需要时释放出来,从而实现提高系统能源利用率的目的。相变储热材料是储热材料的重要组成部分,因其使用温度范围广、可适用于中高温储热、稳定性好、经济性好而受到广泛的研究。储热材料应用需要面对许多难题,比如材料的腐蚀性、导热性不足、储热密度不够等。单一类型的储热材料很难满足所有应用所需的条件,复合储热材料可结合各材料的优势,更具有应用前景。

3.目前国内存在的相变储热材料多为多元硝酸盐和多元碳酸盐,且使用温度多在600℃以下,储热密度在1000kj/kg以下,储热密度相对较低。cn111560236a公开了一种相变储热材料及其制备方法和应用,具体公开了所述相变储热材料按重量分数计包括以下组分:三水醋酸钠90%

‑

98%、成核剂1%

‑

5%、增稠剂0.1%

‑

5%和增强材料0.1%

‑

0.5%。该技术方案将上述四种组分组合在一起,增强材料可以均匀分散在相变储热材料体系中,构成强导热网络,使得到的相变储热材料的导热性能提高至少两倍,极大地拓展了材料的应用范围,但是储热密度还存在改进空间。

4.cn112521153a公开了一种生物形态碳化硅陶瓷高温光热储存材料,该储热材料由生物形态碳化硅陶瓷骨架、氯化盐复合制成。生物形态碳化硅陶瓷是一种将熔融硅与木炭多孔前驱体高温反应生成的陶瓷材料,不同的木材前驱体可以获得具有不同孔隙率的碳化硅陶瓷骨架。相变储热材料是将氯化钠与氯化钾于球磨机中充分混合均匀并干燥制得氯化钠钾共晶盐。采用真空浸渍法将相变储热材料包覆于生物形态碳化硅陶瓷骨架使得陶瓷骨架孔隙中填充相变材料。该技术方案具有导热率高、相变潜热大、毒性小、腐蚀性小等优点,但储热密度为453kg/kj,还存在改进空间。

5.综上所述,现有技术中仍缺乏一种储热密度高的复合相变储热材料。

技术实现要素:

6.针对现有技术的以上缺陷或改进需求,本发明提供了一种纳米碳化硅强化蓄热的复合相变储热材料,其目的在于使用纳米碳化硅使得储热密度得到了明显的提升,同时因添加了骨架材料和导热强化材料石墨可以有效解决材料相变时的腐蚀性和导热性不佳的问题,由此解决复合相变储热材料储热密度不高的技术问题。

7.为实现上述目的,按照本发明的一个方面,提供了一种纳米碳化硅强化蓄热复合相变储热材料,以重量份计,包括多元碳酸盐40

‑

70份,骨架材料30

‑

60份,导热强化材料5

‑

20份,纳米碳化硅0.5

‑

5份。

8.作为优选,以质量百分比计,所述纳米碳化硅占复合相变储热材料之比为0.2%

‑

5%。

9.作为优选,所述纳米碳化硅的粒径为10

‑

50nm。

10.作为优选,所述多元碳酸盐为碳酸钾、碳酸锂和碳酸钠中至少两种。

11.作为优选,所述骨架材料为氧化镁或氧化钙。

12.作为优选,所述导热强化材料为石墨、碳纳米管、碳纤维和石墨烯中至少一种。

13.按照本发明的另一方面,提供了一种纳米碳化硅强化蓄热复合相变储热材料的制备方法,包括以下步骤:

14.(1)将多元碳酸盐、骨架材料、导热强化材料和纳米碳化硅混合均匀,得到粉末混合物;

15.(2)将粉末混合物压制为成型生胚;

16.(3)将成型生胚烧结即可获得复合相变储热材料,其中,烧结程序为:以3℃

‑

5℃/min的升温速率升至100℃

‑

150℃,保温60

‑

90分钟,然后以3℃

‑

5℃/min的升温速率升至500℃

‑

650℃,保温90

‑

120分钟,最后冷却即可获得复合相变储热材料。

17.作为优选,步骤(3)中冷却按照升温程序相反的程序进行,具体为以3℃

‑

5℃/min的降温速率从500℃

‑

650℃降至100℃

‑

150℃,保温60

‑

90分钟,然后以3℃

‑

5℃/min的降温速率降至环境温度。

18.作为优选,步骤(1)中所述粉末混合物以重量份计,包括多元碳酸盐40

‑

70份,骨架材料30

‑

60份,导热强化材料5

‑

20份,纳米碳化硅0.5

‑

5份;

19.所述粉末混合物通过球磨机进行混合,球磨机转速为150

‑

350r/min,以重量份计,球料比为(5

‑

10):1。

20.作为优选,步骤(2)中用电动压片机进行压片操作,成型压力为20

‑

40mpa,保压时间为1

‑

3分钟。

21.本发明的有益效果有:

22.(1)本发明复合相变储热材料添加了纳米碳化硅sic,使得材料整体的储热密度和比热容都得到了明显的提升,导热强化材料可起到提高材料导热性能的作用,提高热量传递效率,骨架材料可在相变时起到支撑材料、防止材料泄露的效果,有效避免材料腐蚀性问题。

23.(2)本发明使用多元碳酸盐、导热强化材料、骨架材料组成基体材料,通过添加纳米碳化硅来提高材料的储热密度,经强化后的复合相变储热材料储热密度超过1100kj/kg,且复合储热材料在750℃时基本无分解,热稳定性好,可满足高温使用,具有广阔的市场前景。

附图说明

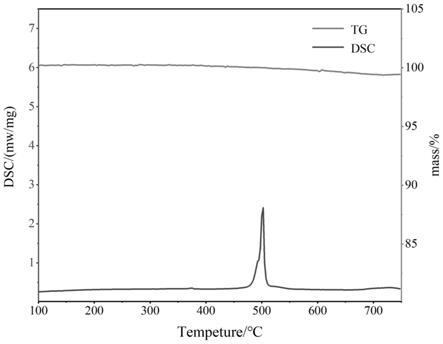

24.图1是本发明实施例1工作时的tg

‑

dsc曲线;

25.图2是本发明实施例1工作时的比热容曲线及其积分得到的储热密度。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并

不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

27.实施例1

28.一种纳米碳化硅强化蓄热复合相变储热材料,通过以下方法制备而成:

29.(1)将60g多元碳酸盐、40g mgo、10g导热材料石墨和1.11g纳米碳化硅通过球磨机进行混合,球磨机转速为350r/min,以重量份计,球料比为5.7:1,得到粉末混合物,其中,多元碳酸盐为碳酸钾和碳酸锂按质量比1:1混合而成;

30.(2)将粉末混合物用电动压片机进行压片操作压制为成型生胚,成型压力为30mpa,保压时间为3分钟;

31.(3)将成型生胚烧结即可获得复合相变储热材料,其中,烧结程序为:以5℃/min的升温速率从25℃升至100℃,保温60分钟,然后以5℃/min的升温速率升至550℃,保温90分钟,最后按照升温程序相反的程序冷却。

32.本实施例中,以质量份计,基体材料的组成为多元碳酸盐:mgo:石墨=6:4:1,以质量百分比计,纳米sic的添加量占材料总质量的1.0%。

33.实施例2

‑

实施例6和对比例1

‑

4与实施例1大体相同,主要不同之处如表1所示。因此,实施例2

‑

实施例6和对比例1

‑

4简要描述如下所示。

34.实施例2

35.与实施例1的区别在于,纳米碳化硅的添加量为0.9%,采用碳纤维代替石墨。

36.实施例3

37.与实施例1的区别在于,纳米碳化硅的添加量为0.5%,采用氧化钙替代氧化镁。

38.实施例4

39.与实施例1的区别在于,纳米碳化硅的添加量为1.4%,采用碳纳米管替代石墨。

40.实施例5

41.与实施例1的区别在于,纳米碳化硅的添加量为1.5%。

42.实施例6

43.与实施例1的区别在于,纳米碳化硅的添加量为2.0%。

44.对比例1

45.与实施例1的区别在于,纳米碳化硅的添加量为0%。

46.对比例2

47.与实施例1的区别在于,烧结终温为600℃。

48.对比例3

49.与实施例1的区别在于,纳米碳化硅的添加量为0.9%,烧结终温为600℃。

50.对比例4

51.与实施例1的区别在于,烧结终温为650℃。

52.将实施例与对比例制备的复合相变储热材料进行测试,测试方法为:

53.采用同步热分析仪对材料的热稳定性进行测试,通过对比法测试材料的比热容,选择的对比标样为蓝宝石标样。通过比热容曲线积分得到材料的储热密度,如表1、图1和图2所示。

54.图1是本发明实施例1提供的工作时的tg

‑

dsc曲线;

55.图2是本发明实施例1提供的工作时的比热容曲线及其积分得到的储热密度。

56.从图1图2中可以看出,材料在750℃基本无分解,且储热密度达到1382.96kj/kg,具有良好的应用前景。

57.表1实施例对比例参数表和测试结果表

[0058][0059]

分析表1的数据可知:相比于基体材料,添加纳米sic后材料的储热密度和平均比热容均得到了明显的提升,通过对各组分材料比,制备条件的进一步优化,可以得到更好的强化效果,所举出的实施例与对比例中,添加纳米sic后储热密度最大的提升幅度达到了72.14%。强化后的储热密度超过1100kj/kg,同时在750℃基本无分解,可满足高温使用,具有广阔的市场前景。

[0060]

从表1实施例与对比例可以看出,纳米碳化硅对材料的强化效果随着纳米碳化硅添加量的增加存在着先增加后减少的趋势,说明纳米碳化硅的添加量要控制在一个合适的范围内才能起到良好的强化效果,添加量少于0.5%时纳米碳化硅不足以在碳酸盐中形成足够多的纳米结构来提高比热容,而添加量高于2.0%时纳米粒子又会因为过度团聚等问题影响材料的强化效果,同时,烧成温度也会对材料的储热密度造成影响,烧成温度高于550℃时,由于烧失量的增加会导致材料储热密度的降低。考虑到对材料储热密度、导热率、腐蚀性的要求以及材料各组分成本的问题,各组分比例也需根据最终材料所需要求控制在合适的范围之内。

[0061]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1