一种生物基热熔型标线涂料及其制备方法与流程

1.本发明涉及一种生物基热熔型标线涂料,属于标线涂料技术领域。本发明还涉及上述的生物基热熔型标线涂料的制备方法。

背景技术:

2.随着国民经济的迅速发展,交通运输量逐日增加,但随之交通事故也日益增多。造成事故的原因很多,但交通道路标线能见度差是重要原因之一。因此,为了强化交通管制,减少事故,交通部要求高速公路、国道上都要划上醒目的路面标线,实现快慢车道分道行驶。因此,生产出质量高、认知性好的路面标线涂料便显得尤为重要。

3.根据涂料种类的不同,路面标线涂料主要分为溶剂型、热熔型、双组分和水性涂料,目前我国的路用使用最多、用量最大的主要是热熔型标线涂料。热熔型涂料主要由树脂、颜料、填料和玻璃珠组成,施工时需将涂料加热到180℃

‑

220℃,涂料冷却固化后形成标线。由于涂料具有干燥快、使用寿命长、夜间反光效果好等优异性能,已成为我国使用时间最长、用量最大的标线涂料。近些年来,随着科学技术的发展,一些基于传统配方进行热熔型标线涂料的工艺优化也在不断的完善。已有研究表明,通过向树脂中加入弹性胶体对热熔型标线涂料进行改性,提高了涂料的耐磨性以及黏附性,有效提高了标线涂料的性能。云南省交通科学研究院针对路面标线涂料易开裂、耐久性差等问题,通过对树脂改性以及加入抗裂助剂,改性之后的涂料抗裂性技术指标优于国内外热熔产品的七倍以上。因此,继续开发研制新型环保涂料仍是今后热熔型标线涂料发展的趋势。

4.目前,热熔型标线涂料主要是由石油树脂作为成膜物质,但石油资源属于不可再生资源,因此发展非石油路线的材料是今后可持续发展的趋势和方向。对于路标涂料来说,利用生物质资源合成涂料所需的成膜物质或者助剂是实现热熔型标线涂料可持续发展的有效途径之一。生物基高分子材料来源广泛,是以生物再生资源为基础,借助生物或化学手段合成的高分子材料,这种材料从原材料到合成手段都最大程度避开了与石化资源的关系,最大程度上提升了高分子材料的环境友好程度。近年来,生物基高分子材料如聚羟基烷酸酯、聚脂肪族酯、聚己内酯等生物基高分子材料已经实现了工业化生产,并且广泛应用在了生物材料、化纤、涂料、医用抗菌材料等领域。但生物基高分子材料自身或者硬度大、或者强度低、或者韧性差,单独使用还存在一些技术限制,与其他材料结合则可以充分发挥其优势。

技术实现要素:

5.针对现有技术中存在的上述缺陷,本发明提供了一种新型的安全、环保、耐久性好的生物基热熔型标线涂料。

6.本发明是通过如下技术方案来实现的:一种生物基热熔型标线涂料,包括如下重量份的组份:石油树脂15.0

‑

22.0份、颜料3.0

‑

5.0份、骨质材料40.0

‑

60.0份、玻璃珠18.0

‑

22.0份、助剂0.5

‑

3.0份、生物基高分子材料0.5

‑

3.0份,其中,所述骨质材料为碳酸钙和石

英砂,碳酸钙和石英砂的质量比例为2:1。

7.本发明以环保型的生物基高分子材料作为涂料成膜物质的改性剂,合适掺量的生物基高分子材料在熔融后一些活性基团和涂料中石油树脂中的不饱和双键发生结合,可使得改性之后的涂料具有更大硬度和耐磨性能,涂料耐久性好。

8.进一步的,所述石油树脂为c5石油树脂,分子量1000

‑

2500g/mol。

9.进一步的,所述颜料为金红石型钛白粉。

10.进一步的,所述助剂为邻苯二甲酸二辛酯、二氧化硅、有机膨润土、eva弹性胶体、聚乙烯蜡。所述邻苯二甲酸二辛酯为增塑剂,可有效提高漆膜的柔韧性;所述二氧化硅和有机膨润土为防沉剂,可有效改善涂料的成型性;所述eva弹性胶体为乙烯

‑

醋酸乙烯树脂,可有效改善漆膜的粘接性及抗张力,提高漆膜的耐低温性能;所述聚乙烯蜡为分散剂,可改善填料在树脂中的分散性,提高流动性及与地面的粘结力,提高耐磨、抗污性。

11.进一步的,所述生物基高分子材料为木质素改性聚己内酯。所述改性聚己内酯由木质素改性而成,分子量处于4000

‑

8000g/mol。木质素和聚己内酯均原料资源丰富,并且具有良好的生物相容性、良好的有机高聚物相容性,以及良好的生物降解性。

12.木质素改性聚己内酯的制备方法为:

13.s01,将适量的木质素粉末加入到dmf中,木质素与dmf的重量比为1:(2~2.5);再加入相当于木质素0.1~0.5%重量份的聚氧化乙烯,于陶瓷反应罐中,在60

‑

65℃、惰性气体保护下搅拌反应2

‑

4小时,获得前驱体溶液;惰性气体优选为氮气;

14.s02,将纳米硅粉添加至所述前驱体溶液中,纳米硅粉与木质素的重量比为1:(50~60),升温至70~75℃继续反应2

‑

4小时;获得硅包覆溶液;

15.s03,将相当于纳米硅粉1~2重量份的乙烯基氧烷加入到硅包覆溶液中,再加入hcl调节ph为4~5,70~75℃搅拌至少1h后,用碱中和至中性,喷雾干燥,获得硅烷化木质素;

16.s04,将60~100重量份的硅烷化木质素,50~70重量份的聚己内酯,0.1

‑

0.5重量份的引发剂(过氧化苯甲酰和过氧化二异丙苯中的一种或两种)、1

‑

2重量份的扩链剂(对苯二酚二羟乙基醚、双酚a和乙二醇中的任意一种)和3~5重量份的长链偶联剂(聚乙烯蜡)加入混合机中充分混合均匀,获得混合物料,混合物料经过双螺杆挤出机挤出造粒,获得木质素改性聚己内酯。进一步的,所述生物基高分子材料可替换为木质素改性聚乳酸。分子量处于8000

‑

10000g/mol。具有最良好的抗拉强度、延展度以及相容性,机械性能及物理性能良好。

17.木质素改性聚乳酸的制备方法为:

18.s01,将适量的木质素粉末加入到dmf中,木质素与dmf的重量比为1:(2~2.5);再加入相当于木质素0.1~0.5%重量份的聚氧化乙烯,于陶瓷反应罐中,在60

‑

65℃、惰性气体保护下搅拌反应2

‑

4小时,获得前驱体溶液;惰性气体优选为氮气;

19.s02,将纳米硅粉添加至所述前驱体溶液中,纳米硅粉与木质素的重量比为1:(50~60),升温至70~75℃继续反应2

‑

4小时;获得硅包覆溶液;

20.s03,将相当于纳米硅粉1~2重量份的乙烯基氧烷加入到硅包覆溶液中,再加入hcl调节ph为4~5,70~75℃搅拌至少1h后,用碱中和至中性,喷雾干燥,获得硅烷化木质素;

21.s04,将60~100重量份的硅烷化木质素,50~70重量份的聚乳酸,0.1

‑

0.5重量份的引发剂(过氧化苯甲酰和过氧化二异丙苯中的一种或两种)、1

‑

2重量份的扩链剂(对苯二酚二羟乙基醚、双酚a和乙二醇中的任意一种)和3~5重量份的长链偶联剂(聚乙烯蜡)加入混合机中充分混合均匀,获得混合物料,混合物料经过双螺杆挤出机挤出造粒,获得木质素改性聚乳酸。

22.本发明还提供了上述的生物基热熔型标线涂料的制备方法,其采用的技术方案是:包括如下步骤:

23.步骤一:称重配比:将各配方组份按比例称量,根据生产需要选择石油树脂的基数重量,并按照配方比列调配骨质材料、颜料、玻璃珠、生物基高分子材料、助剂的重量;

24.步骤二:搅拌:首先在搅拌机中加入石油树脂及助剂使其混合均匀,在生产全过程中要使助剂和石油树脂混合均匀,搅拌速度为350

‑

400r/min,搅拌时间为3

‑

10分钟;混合搅拌均匀后,再依次加入颜料、骨质材料、玻璃珠和生物基高分子材料,保持350

‑

400r/min转速搅拌10

‑

20分钟,之后提高转速至500r/min继续搅拌5

‑

10分钟;搅拌过程中搅拌机处于密闭状态,使各组份混合均匀。

25.步骤三:包装:将搅拌好的涂料分袋装料,即得。

26.进一步的,步骤二中,搅拌过程持续约25

‑

35分钟。

27.本发明的有益效果是:1.本发明以环保型的生物基高分子材料作为涂料成膜物质的改性剂,c5石油树脂的聚合物链中存在的不饱和双键较多,改性聚己内酯或改性聚乳酸中的酯基可与石油树脂中的共轭双键发生反应,这一反应可有效提高石油树脂的黏结性,树脂性能得到大幅度的改善。此外,生物基高分子材料掺量过少时反应不充分,效果提升不明显;生物基高分子材料的黏性较大,在过高的掺量下涂料的整体流动性会下降,并且造成成本的增加。合适掺量的生物基标线涂料具有更大硬度和耐磨性能,具有很好的耐久性,可以有效地解决传统路面热熔型标线涂料易开裂、易老化、耐久性不足等问题,以及由此产生的养护成本大幅提高、环境污染严重等社会经济问题。

28.2.本发明制备的热熔型标线涂料添加的生物基高分子材料含量少,成本低,同时降低了石油树脂的用量,对于提高涂料性能有明显的作用,制得的涂料具有耐磨抗裂、安全环保、寿命长等优点,能明显增强道路标志使用年限,降低交通事故的发生,具有广泛应用的前景。

29.3.本发明的生物基高分子材料为木质素改性生物基高分子材料,改性木质素中含有刚性苯环,能够提高涂料的耐热性。并且,本发明中的木质素与聚已内酯或聚乳酸发生反应后,木质素的c6‑

c3结构与聚已内酯或聚乳酸接枝后,生物基高分子材料的分子骨架更为交联分布并形成稳定的网络结构,进一步使生物基高分子材料与石油树脂之间发生更为紧密的结合,从而提高生物基热熔型标线涂料的强度、耐热性、耐磨性、耐溶剂性等性能。

具体实施方式

30.下面通过非限定性的实施例对本发明作进一步的说明:

31.实施例1

32.一种生物基热熔型标线涂料,其由以下组份按照一定重量份配制而成:石油树脂18.0份、钛白粉5.0份、碳酸钙35.0份、石英砂17.5份、玻璃珠22.0份、二氧化硅0.5份、邻苯

二甲酸二辛酯为0.5份、eva弹性胶体0.5份、聚乙烯蜡1.0份、木质素改性聚己内酯2.0份。

33.所述石油树脂为c5石油树脂,分子量在1000g/mol左右;

34.所述生物基高分子材料为分子量在4000g/mol左右的木质素改性聚己内酯。

35.上述涂料的制备方法为:

36.步骤一:称重配比,对石油树脂、玻璃珠、骨质材料、钛白粉、聚己内酯和助剂进行按比例称量,根据生产需要选择石油树脂的基数重量,并按照配方比列调配骨质材料、钛白粉、玻璃珠、生物基材料助剂的重量;

37.步骤二:搅拌,首先在搅拌机中加入石油树脂及助剂使其混合均匀,在生产全过程中要使助剂和石油树脂混合均匀,搅拌速度在350r/min,搅拌时间为3分钟;混合搅拌均匀后,再依次加入钛白粉、骨质材料、玻璃珠和生物基材料木质素改性聚己内酯,保持350r/min转速搅拌10分钟,之后提高转速至500r/min继续搅拌5分钟。搅拌过程中搅拌机处于密闭状态;

38.步骤三:包装,将搅拌好的涂料装袋,即得。

39.木质素改性聚己内酯的制备方法为:

40.s01,将适量的木质素粉末加入到dmf中,木质素与dmf的重量比为1:2;再加入相当于木质素0.1重量份的聚氧化乙烯,于陶瓷反应罐中,在60℃、惰性气体保护下搅拌反应2小时,获得前驱体溶液;惰性气体优选为氮气;

41.s02,将纳米硅粉添加至所述前驱体溶液中,纳米硅粉与木质素的重量比为1:50,升温至70℃继续反应2小时;获得硅包覆溶液;

42.s03,将相当于纳米硅粉1重量份的乙烯基氧烷加入到硅包覆溶液中,再加入hcl调节ph为4,70℃搅拌1h后,用碱中和至中性,喷雾干燥,获得硅烷化木质素;

43.s04,将60重量份的硅烷化木质素,50重量份的聚己内酯,0.1重量份的引发剂(过氧化苯甲酰)、1重量份的扩链剂(对苯二酚二羟乙基醚)和3重量份的长链偶联剂加入混合机中充分混合均匀,获得混合物料,混合物料经过双螺杆挤出机挤出造粒,获得木质素改性聚己内酯。

44.本实施例中的其他部分均为现有技术,在此不再赘述。

45.实施例2

46.一种生物基热熔型标线涂料,其由以下组份按照一定重量份配制而成:石油树脂15.0份、钛白粉3.0份、碳酸钙30.0份、石英砂15.0份、玻璃珠18.0份、有机膨润土0.1份、邻苯二甲酸二辛酯0.1份、eva弹性胶体0.1份、聚乙烯蜡0.2份、木质素改性聚己内酯3.0份。

47.所述石油树脂为c5石油树脂,分子量在2500g/mol左右;

48.所述生物基高分子材料为分子量在8000g/mol左右的木质素改性聚己内酯。

49.上述涂料的制备方法为:

50.步骤一:称重配比,对石油树脂、玻璃珠、骨质材料、钛白粉、聚己内酯和助剂进行按比例称量,根据生产需要选择石油树脂的基数重量,并按照配方比列调配骨质材料、钛白粉、玻璃珠、生物基材料助剂的重量;

51.步骤二:搅拌,首先在搅拌机中加入石油树脂及助剂使其混合均匀,在生产全过程中要使助剂和石油树脂混合均匀,搅拌速度在400r/min,搅拌时间为10分钟;混合搅拌均匀后,再依次加入钛白粉、骨质材料、玻璃珠和生物基材料聚己内酯,保持400r/min转速搅拌

20分钟,之后提高转速至500r/min继续搅拌10分钟。搅拌过程中搅拌机处于密闭状态;

52.步骤三:包装,将搅拌好的涂料装袋,即得。

53.木质素改性聚己内酯的制备方法为:

54.s01,将适量的木质素粉末加入到dmf中,木质素与dmf的重量比为1:2.5;再加入相当于木质素0.5%重量份的聚氧化乙烯,于陶瓷反应罐中,在65℃、惰性气体保护下搅拌反应4小时,获得前驱体溶液;惰性气体优选为氮气;

55.s02,将纳米硅粉添加至所述前驱体溶液中,纳米硅粉与木质素的重量比为1:60,升温至75℃继续反应4小时;获得硅包覆溶液;

56.s03,将相当于纳米硅粉2重量份的乙烯基氧烷加入到硅包覆溶液中,再加入hcl调节ph为5,75℃搅拌2h后,用碱中和至中性,喷雾干燥,获得硅烷化木质素;

57.s04,将100重量份的硅烷化木质素,70重量份的聚己内酯,0.5重量份的引发剂(过氧化二异丙苯)、2重量份的扩链剂(双酚a)和5重量份的长链偶联剂(聚乙烯蜡)加入混合机中充分混合均匀,获得混合物料,混合物料经过双螺杆挤出机挤出造粒,获得木质素改性聚己内酯。

58.本实施例中的其他部分均为现有技术,在此不再赘述。

59.实施例3

60.一种生物基热熔型标线涂料,其由以下组份按照一定重量份配制而成:石油树脂22.0份、钛白粉4.0份、碳酸钙40.0份、石英砂20.0份、玻璃珠20.0份、有机膨润土0.5份、邻苯二甲酸二辛酯1.0份、eva弹性胶体1.0份、聚乙烯蜡0.5份、木质素改性聚己内酯0.5份。

61.所述石油树脂为c5石油树脂,分子量在2000g/mol左右;

62.所述生物基高分子材料为分子量在6000g/mol左右的木质素改性聚己内酯。

63.上述涂料的制备方法为:

64.步骤一:称重配比,对石油树脂、玻璃珠、骨质材料、钛白粉、聚己内酯和助剂进行按比例称量,根据生产需要选择石油树脂的基数重量,并按照配方比列调配骨质材料、钛白粉、玻璃珠、生物基材料助剂的重量;

65.步骤二:搅拌,首先在搅拌机中加入石油树脂及助剂使其混合均匀,在生产全过程中要使助剂和石油树脂混合均匀,搅拌速度在380r/min,搅拌时间为5分钟;混合搅拌均匀后,再依次加入钛白粉、骨质材料、玻璃珠和生物基材料聚己内酯,保持380r/min转速搅拌15分钟,之后提高转速至500r/min继续搅拌8分钟。搅拌过程中搅拌机处于密闭状态;

66.步骤三:包装,将搅拌好的涂料装袋,即得。

67.木质素改性聚己内酯的制备方法为:

68.s01,将适量的木质素粉末加入到dmf中,木质素与dmf的重量比为1:2;再加入相当于木质素0.2%重量份的聚氧化乙烯,于陶瓷反应罐中,在65℃、惰性气体保护下搅拌反应3小时,获得前驱体溶液;惰性气体优选为氮气;

69.s02,将纳米硅粉添加至所述前驱体溶液中,纳米硅粉与木质素的重量比为1:55,升温至75℃继续反应3小时;获得硅包覆溶液;

70.s03,将相当于纳米硅粉1重量份的乙烯基氧烷加入到硅包覆溶液中,再加入hcl调节ph为4.5,75℃搅拌3h后,用碱中和至中性,喷雾干燥,获得硅烷化木质素;

71.s04,将80重量份的硅烷化木质素,60重量份的聚己内酯,0.2重量份的引发剂(过

氧化苯甲酰和过氧化二异丙苯,二者重量比1:1)、2重量份的扩链剂(乙二醇)和4重量份的长链偶联剂(聚乙烯蜡)加入混合机中充分混合均匀,获得混合物料,混合物料经过双螺杆挤出机挤出造粒,获得木质素改性聚己内酯。

72.本实施例中的其他部分均为现有技术,在此不再赘述。

73.实施例4

74.一种生物基热熔型标线涂料,其由以下组份按照一定重量份配制而成:石油树脂18.0份、钛白粉5.0份、碳酸钙35.0份、石英砂17.5份、玻璃珠22.0份、二氧化硅0.5份、邻苯二甲酸二辛酯1.0份、eva弹性胶体0.5份、聚乙烯蜡0.5份、木质素改性聚乳酸1.0份。

75.所述石油树脂为c5石油树脂,分子量在1000g/mol左右;

76.所述生物基高分子材料为分子量在8000g/mol左右的木质素改性聚乳酸。

77.木质素改性聚乳酸的制备方法为:

78.s01,将适量的木质素粉末加入到dmf中,木质素与dmf的重量比为1:2);再加入相当于木质素0.3%重量份的聚氧化乙烯,于陶瓷反应罐中,在65℃、惰性气体保护下搅拌反应2小时,获得前驱体溶液;惰性气体优选为氮气;

79.s02,将纳米硅粉添加至所述前驱体溶液中,纳米硅粉与木质素的重量比为1:55,升温至75℃继续反应2小时;获得硅包覆溶液;

80.s03,将相当于纳米硅粉1重量份的乙烯基氧烷加入到硅包覆溶液中,再加入hcl调节ph为4,75℃搅拌至少1h后,用碱中和至中性,喷雾干燥,获得硅烷化木质素;

81.s04,将100重量份的硅烷化木质素,70重量份的聚乳酸,0.5重量份的引发剂(过氧化二异丙苯)、2重量份的扩链剂(对苯二酚二羟乙基醚)和5重量份的长链偶联剂(聚乙烯蜡)加入混合机中充分混合均匀,获得混合物料,混合物料经过双螺杆挤出机挤出造粒,获得木质素改性聚乳酸。

82.上述涂料的制备方法与实施例1相同,在此不再赘述。

83.实施例5

84.一种生物基热熔型标线涂料,其由以下组份按照一定重量份配制而成:石油树脂20.0份、钛白粉4.0份、碳酸钙26.5份、石英砂13.5份、玻璃珠20.0份、二氧化硅0.5份、邻苯二甲酸二辛酯1.0份、eva弹性胶体0.5份、聚乙烯蜡1.0份、木质素改性聚乳酸2.0份。

85.所述石油树脂为c5石油树脂,分子量在2500g/mol左右;

86.所述生物基高分子材料为分子量在10000g/mol左右的木质素改性聚乳酸。

87.上述涂料的制备方法与实施例4相同,在此不再赘述。

88.对比例1

89.本对比例为一种热熔型标线涂料,与实施例1不同的是不添加生物基材料。其由以下组份按照一定重量份配制而成:石油树脂18.0份、钛白粉5.0份、碳酸钙35.0份、石英砂17.5份、玻璃珠22.0份、二氧化硅0.5份、邻苯二甲酸二辛酯1.0份、eva弹性胶体0.5份、聚乙烯蜡1.0份。其制备方法与实施例1相同。

90.对比例2

91.本对比例为一种热熔型标线涂料,与实施例1不同的是添加的生物基材料的分子量不同,本对比例中,所述石油树脂为c5石油树脂,分子量在1000g/mol左右;所述生物基高分子材料为分子量在2000g/mol左右的木质素改性聚己内酯。

92.对比例3

93.本对比例为一种热熔型标线涂料,与实施例1不同的是添加的生物基材料的分子量不同,本对比例中,所述石油树脂为c5石油树脂,分子量在1000g/mol左右;所述生物基高分子材料为分子量在10000g/mol左右的木质素改性聚己内酯。

94.测试例1

95.将本发明实施例1

‑

5、对比例1~3制备的热熔型标线涂料与目前市售的一种热熔型标线涂料按照《路面标线涂料》(jt/t 280

‑

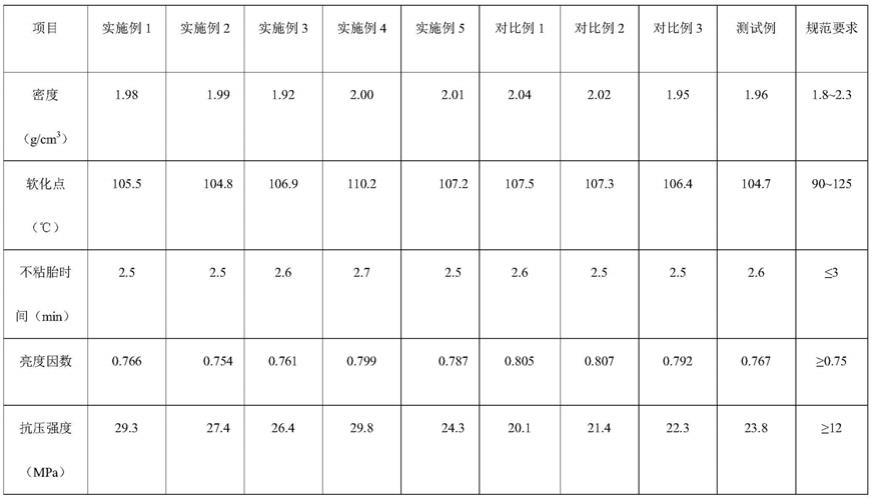

2004)进行标线涂料试样的制备与性能测试,结果见表1。

96.表1 性能测试结果

[0097][0098]

[0099]

由上表可知,本发明制备的生物基热熔型标线涂料各项性能指标都在合格范围内。并且,生物基高分子材料与涂料中的各组分之间发挥协同增效作用,明显增强了标线的抗压性能以及耐磨性。因此,生物基标线涂料的力学性能优异、耐水性、耐碱性和耐磨性好、使用寿命长,综合性能优异,具有广泛的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1