支撑剂及其制备方法和应用与流程

1.本发明涉及石油工业中压裂裂缝支撑剂领域,涉及一种不溶于水和油,且耐酸碱和高温的高分子聚合物覆膜技术,尤其涉及一种支撑剂及其制备方法和应用。

背景技术:

2.日前,常规油气的产量不断下降,世界范围内掀起了致密油、页岩气、致密气等非常规油气资源开发的热潮。对于大部分的低渗透储层,其天然产能较低,水力压裂技术仍是主要的增产措施之一。然而,由于常规的水力压裂技术受到支撑剂、残渣堵塞、施工能力、压裂液污染等因素的影响,压裂施工后所形成的有效缝长往往远小于支撑缝长,使得裂缝导流能力不足,从而影响实际压裂改造的实际效果。可见,提高压裂裂缝导流能力尤其是转向支裂缝的导流能力,已成有效提高非常规油气开发效率的关键因素之一。然而,以往常通常是通过提高施工砂液比及换用高强度支撑剂等方法来提高裂缝导流能力,但是这种方法很难提高施工砂液比。在深层压裂时,由于造缝宽度相对较窄,更是极大影响了压裂效果。同时,为了增加支撑剂的抗压强度,必然会不可避免的增加支撑剂的相对密度,不仅会造成压裂成本的一路飙升,还会引起砂堵或支撑剂难以运移到远井等问题。

3.国外学者所提出的高通道压裂技术作为一种提高裂缝导流能力的最新技术,主要通过支撑剂的段塞式加入方式,在加入支撑剂的同时混合搅拌加入纤维以增加其抱团能力并防止无支撑剂的压裂液将其冲散。另外也有报道称,通过在支撑剂表面涂敷一种树脂状高分子聚合物,利用其天生具有的自聚特性,促进支撑剂颗粒间的吸引和团聚效应,在现场实际应用后也取得了一定的成效。但对于深层压裂井而言,由于裂缝的闭合应力较高,造缝宽度相对较低,支撑剂的铺砂浓度也相应较低。

4.现有技术中,中国专利cn 102899019 b公开了一种树脂覆膜支撑剂及其制备方法。其公开的树脂覆膜支撑剂能够使油气顺利透过,并阻止水透过支撑剂,可提高油气同水的分离效果。原理在于覆膜自身具有疏水性能及抗破碎性能,能较好提高导流效果,但其并未考虑在高温地层环境中支撑剂的应用情况,不耐高温的支撑剂在应用时必然受到诸多限制。此外,该现有技术也并未关注到支撑剂在压裂液中的聚集特性,不利于防止支撑剂在随压裂液注入过程中由于剪切作用而发生的分散作用。

5.中国专利cn 103396783 b公开了一种树脂覆膜支撑剂及其制备方法,采用有机氟改性环氧树脂覆膜技术,提供了一种树脂覆膜支撑剂。该支撑剂不仅具有低密度和高强度,还具有自洁功能。然而,自然界中并无氟单质的存在,大部分含氟化合物都对环境有着不可逆的破坏与污染,注入地层内更是会引起土壤和地下水的污染。同时,含氟材料的价格往往十分昂贵,致使其只能在一些高档的场合或军工部门使用,无法进行大规模的工业化现场应用。另外,该现有技术同样也并未关注支撑剂在压裂液中的聚集特性,不利于防止支撑剂在随压裂液注入过程中由于剪切作用而发生分散。

6.中国专利cn 101659740 b公开了自交联型磺酸盐基环氧酯水分散体及其防锈底漆,提供了一种阴离子表面活性物质改性环氧树脂,关注点在于体系中作为基料配制的水

性防锈底漆的储存稳定性、无毒环保及防锈性能。虽然通过化学改性法所制备的乳液粒径较小,稳定性更好,但工艺十分复杂,且产物结构难以控制。另外,该现有技术在合成自交联型磺酸盐基环氧酯水分散体时,需要使用氮气作为保护气,为大规模现场应用带来了较大的施工难度并增加了应用成本。

7.期限文献黄作鑫.季铵盐基聚改性硅烷的抗菌活性.《纺织学报》.2003,第24卷(第5期)提供了一种阳离子表面活性物质改性环氧树脂,重点在于季铵盐类表面活性物质对大肠杆菌和金黄色葡萄球菌的抗菌活性。但是,文中所用的吸附方法为物理吸附,被吸附物质是较为柔软的棉布材料,这种吸附的特点是耐久性较差,无法长时间应用或者重复使用。因此,该现有技术中所采用的吸附方法并不能较好的适用于支撑剂表面的涂覆。

8.通道压裂技术作为一种能够有效提高低渗油藏产量的措施,在部分地区已取代常规压裂而成为主流压裂技术。压裂过程中所使用的支撑剂砂团的形成与保持是通道压裂技术的核心所在,而对于深层压裂井而言,其闭合应力较高,造缝宽度相对较低,支撑剂的铺砂浓度也相应较低,为了在低铺砂浓度下(支撑剂颗粒间的距离相对较大)进一步增加支撑剂的抗压能力和裂缝导流能力,有必要研发一种自聚力更强的支撑剂,在深层高温或酸/碱性压裂条件下,支撑剂的铺砂浓度可进一步提高,以增强支撑团的整体抗压能力(以确保提供长期稳定的裂缝通道),即增加低铺砂浓度下支撑剂之间的吸引力,将不同粒径支撑剂拉紧并最终抱团,同时留出足够大的没有支撑剂充填的通道,从而使岩石裂缝提供更强的导流能力。

技术实现要素:

9.为了解决现有技术中的上述问题,使支撑剂在耐酸碱耐高温的同时,增加支撑剂团簇之间的吸引力,即自聚力,本发明提供一种支撑剂及其制备方法和应用。

10.第一方面,本发明提出了一种支撑剂。

11.作为本发明的具体实施方式,所述支撑剂包括第一石英砂和第二石英砂,所述第一石英砂包覆有硅烷改性的环氧树脂,所述第二石英砂包覆有脂肪族二元酸改性的环氧树脂,其中所述硅烷改性的环氧树脂含有如[r1(nh)r2]

3-x

si(or3)

x-所示的侧基,其中r1为c1-c4烷基,r2为c1-c5亚烷基,r3为c1-c3烷基,x为1或2;所述第一石英砂与所述第二石英砂的重量之比大于1。

[0012]

本发明中,[r1(nh)r2]

3-x

si(or3)

x-所示的侧基经由si-o键链接到环氧树脂。具体地,环氧树脂中通常含有羟基,作为链接该式所示的侧基的活性反应位点。上述侧基还可形成盐,以阳离子的形式存在。

[0013]

可选的,所述硅烷改性的环氧树脂为硅烷改性的双酚a型环氧树脂,所述硅烷改性的双酚a型环氧树脂中双酚a型环氧树脂在改性之前环氧当量为212-244g/eq,优选为222g/eq;和/或所述侧基的量为0.41-0.47mol/100g硅烷改性的双酚a型环氧树脂,优选为0.45mol/100g硅烷改性的双酚a型环氧树脂;和/或r1为乙基或丙基,优选乙基,r2为亚乙基、亚丙基或亚丁基,优选亚丙基,r3为甲基或乙基,优选甲基,x优选为2;和/或

[0014]

所述脂肪族二元酸改性的环氧树脂为脂肪族二元酸改性的双酚a型环氧树脂;所述脂肪族二元酸改性的环氧树脂中双酚a型环氧树脂在改性之前环氧当量为212-244g/eq,优选为222g/eq;和/或脂肪族二元酸改性的双酚a型环氧树脂中所用的脂肪族二元酸与所

用的双酚a型环氧树脂的摩尔比为1~1.5:1,优选为1.25:1;和/或所述脂肪族二元酸为c4~c8二元酸,优选丁二酸,己二酸,更优选己二酸;和/或

[0015]

所述第一石英砂与所述第二石英砂的重量之比为大于1:1至4:1,优选为1.5:1至2.5:1,例如2:1。

[0016]

第二方面,本发明提出了一种根据第一方面的支撑剂的制备方法。

[0017]

作为本发明的具体实施方式,所述制备方法包括以下步骤:

[0018]

2)使石英砂与硅烷改性的环氧树脂混合并反应,制得包覆有硅烷改性的环氧树脂的第一石英砂;

[0019]

5)使石英砂与脂肪族二元酸改性的环氧树脂混合并反应,制得包覆有脂肪族二元酸改性的环氧树脂的第二石英砂;

[0020]

6)将步骤2)中得到的第一石英砂和步骤5)得到的第二石英砂混合,制得所述支撑剂。

[0021]

可选的,步骤2)中硅烷改性的环氧树脂的制备方法包括:

[0022]

1)采用sn催化剂,使式[r1(nh)r2]

3-x

si(or3)

x+1

所示的硅烷与环氧树脂反应,制得硅烷改性的环氧树脂,其中r1为c1-c4烷基,r2为c1-c5亚烷基,r3为c1-c3烷基,x为1或2;

[0023]

和/或步骤5)中脂肪族二元酸改性的环氧树脂的制备方法包括:

[0024]

3)使用三烷基胺作为催化剂,使脂肪族二元酸与环氧树脂反应;和

[0025]

4)在步骤3)的反应物中加入强碱,进行中和反应,制得脂肪族二元酸改性的环氧树脂。

[0026]

可选的,步骤1)中所述硅烷的制备方法包括:使卤代烷基烷氧基硅烷与烷基胺反应,制得式[r1(nh)r2]

3-x

si(or3)

x+1

所示的硅烷,所述卤代烷基烷氧基硅烷具有化学式(xr2)

3-x

si(or3)

x+1

,其中x为卤素,优选为溴或氯,更优选为氯;和/或所述烷基胺为甲胺、乙胺或丙胺,优选为乙胺。

[0027]

可选的,步骤1)和/或步骤3)中的环氧树脂各自独立地为双酚a型环氧树脂;和/或步骤1)中,所述sn催化剂的用量为0.05-0.15mol/mol环氧树脂,优选0.1mol/mol环氧树脂;和/或r1为乙基或丙基,优选乙基,r2为亚乙基、亚丙基或亚丁基,优选亚丙基,r3为甲基或乙基,优选甲基,x优选为2;和/或步骤1)中所述硅烷和所述双酚a型环氧树脂的重量比为约2.7-3.0:1;和/或步骤3)中所述脂肪族二元酸为c4~c8二元酸,优选丁二酸,己二酸,更优选己二酸。

[0028]

优选的,在所述硅烷的制备方法中,所述卤代烷基烷氧基硅烷与所述烷基胺的质量比为1~4:1;和/或在所述硅烷的制备方法中,使用醇作为溶剂,所述醇优选为甲醇或乙醇;和/或在所述硅烷的制备方法中,反应温度为70-100℃,优选80℃;和/或在所述硅烷的制备方法中,反应时间为10~30小时,优选20小时;和/或所述硅烷的制备方法还包括对反应物组分进行减压蒸馏,得到所述硅烷;

[0029]

步骤1)中,反应温度为80-120℃,优选90℃,和/或以甲苯为溶剂,和/或所述环氧树脂与所述硅烷的质量比为1~5:1。

[0030]

优选的,所述三烷基胺具有三个c1~c3烷基,优选为三乙胺;和/或步骤3)的反应温度为140-160℃,优选150℃;和/或步骤3)中所述脂肪族二元酸与所述环氧树脂的摩尔比为1~1.5:1,优选1.25:1;和/或步骤3)的反应时间为3-4小时;和/或步骤3)中脂肪族二元

酸与环氧树脂反应在有机溶剂的存在下进行,所述有机溶剂优选为乙酰丙酮或丙酮;和/或步骤3)还包括在脂肪族二元酸与环氧树脂反应之后进行减压蒸馏;和/或步骤4)中所述强碱选自naoh、koh和mg(oh)2中的至少一种,优选naoh。

[0031]

优选的,步骤2)中在与所述硅烷改性的环氧树脂混合之前,以及步骤5)中与所述脂肪族二元酸改性的环氧树脂混合之前,所述石英砂各自独立地被加热至80-160℃;和/或

[0032]

步骤2)中所述硅烷改性的环氧树脂与石英砂质量比和步骤5)中所述脂肪族二元酸改性的环氧树脂与石英砂质量比各自独立地为0.1-0.15:1;和/或步骤2)和步骤5)中各自独立地使用脂肪族二胺作为固化剂,所述脂肪族二胺优选为二亚乙基三胺(deta)、间苯二胺(mpd)、间二苯二胺(mxda)或苄基二甲胺(bdma),更优选为间苯二胺;和/或步骤2)中固化剂与所述硅烷改性的环氧树脂的质量比和步骤5)中固化剂与所述脂肪族二元酸改性的环氧树脂的质量比各自独立地为0.05~0.15:1;和/或步骤2)和步骤5)中固化完成后,将得到的固化产物在120-150℃下热风烘干3-4小时。

[0033]

在一些具体实施方案中,本发明的支撑剂的制备方法包括:

[0034]

一、制备硅烷改性的环氧树脂

[0035]

选用卤代烷基烷氧基硅烷,其中卤素可为溴、氯等,此处优选氯丙基三甲氧基硅烷。反应开始前,向高压反应釜内通入高纯氮,将其中的空气全部赶出,然后将反应釜内抽成真空状态,需注意在实验前检查高压反应釜内的气密性以确保安全。

[0036]

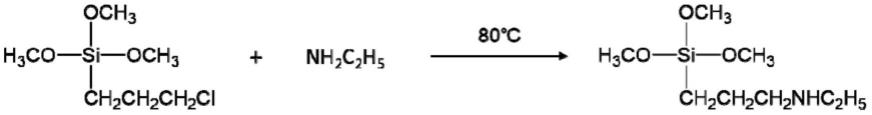

从进料口加入质量比为1~3:1的氯丙基三甲氧基硅烷和烷基胺,如乙胺,加入甲醇(或乙醇)作为溶剂,加入溶剂的量使烷基胺的浓度为2mol/l。进行搅拌,使加入的物料在70-100℃之间(优选80℃)下发生反应,搅拌条件设定为:搅拌电流50ma,电压50v,时长为10~30小时。后停止搅拌,待反应物冷却至室温后,旋转蒸发掉大部分的有机溶剂后,进行50℃真空干燥,4-5h后,得到无色透明/淡黄色的液态n-乙基氨丙基三甲氧基硅烷。

[0037]

制备n-乙基氨丙基三甲氧基硅烷的反应机理如下。

[0038][0039]

使用制备的硅烷对环氧树脂进行改性。此处环氧树脂选用双酚a型环氧树脂,其分子结构中带有的仲羟基,可作为活性官能团与n-乙基氨丙基三甲氧基硅烷分子发生反应。温度范围可选80-120℃之间,以甲苯为溶剂,按环氧树脂与硅烷1~5:1的比例进行投料,以sn作为催化剂,合成改性的带正电环氧树脂。反应过程如下:

[0040][0041]

其次,制备脂肪族二元酸改性的环氧树脂。选用脂肪族二元酸,如己二酸对环氧树脂(可选用双酚a型环氧树脂)进行改性。以乙酰丙酮(或丙酮)作为溶剂,温度范围可选140-160℃之间,加入三烷基胺,如三乙胺作为催化剂(催化剂的量为0.05-0.15mol/mol环氧树脂,优选0.1mol/mol环氧树脂),己二酸与环氧树脂的质量比为1:1~3,反应3-4小时。冷却至室温并减压蒸馏后,加入naoh(亦可选用koh、mgoh2)中和过量的己二酸,生成双酚a型环氧树脂改性物,反应过程如下:

[0042][0043]

二、制备支撑剂

[0044]

1)将石英砂加热至80-160℃,在搅拌下加入硅烷改性的环氧树脂,使其均匀覆膜在石英砂上,环氧树脂的用量为石英砂重量的10-15%。

[0045]

2)加入固化剂进行固化,所述固化剂可以是脂肪族二胺,如二亚乙基三胺(deta)、间苯二胺(mpd)、间二苯二胺(mxda)或苄基二甲胺(bdma)等常用固化剂,此处优选间苯二胺。固化剂的用量约为树脂用量的5%-15%左右。反应完成后,120-150℃热风烘干3-4小时,以完成固化。

[0046]

3)将物料冷却、破碎和过筛,得到第一石英砂。

[0047]

4)石英砂加热至80-160℃,在搅拌下加入脂肪族二元酸改性的环氧树脂,使环氧树脂均匀的覆膜在石英砂上,脂肪族二元酸改性的环氧树脂的用量为石英砂重量的10-15%。注意,此处石英砂的用量约为步骤1)中的50-60%,以确保混合后,有更多的阳离子提供高聚合能力。

[0048]

5)加入固化剂进行固化,所述固化剂可以是脂肪族二胺,如二亚乙基三胺(deta)、间苯二胺(mpd)、间二苯二胺(mxda)或苄基二甲胺(bdma)等常用固化剂,此处优选间苯二胺。固化剂的用量约为树脂用量的5%-15%左右。反应完成后,120-150℃热风烘干3-4小时,以完成固化。

[0049]

6)将物料冷却、破碎和过筛,得到第二石英砂。

[0050]

7)使用时将第一石英砂与第二石英砂按2:1比例均匀混合。

[0051]

第三方面,本发明提供了一种改性的石英砂(第一石英砂),所述改性的石英砂包括石英砂以及包覆在其上的有硅烷改性的环氧树脂。

[0052]

第四方面,本发明提供了一种改性的石英砂(第二石英砂),所述改性的石英砂包括石英砂以及包覆在其上的脂肪族二元酸改性的环氧树脂。

[0053]

第五方面,本发明提供了硅烷改性的环氧树脂,所述硅烷改性的环氧树脂含有如[r1(nh)r2]3-xsi(or3)x-所示的侧基,其中r1为c1-c4烷基,r2为c1-c5亚烷基,r3为c1-c3烷基,x为1或2。所述硅烷改性的环氧树脂的具体细节如上所述,在此不再赘述。

[0054]

第六方面,本发明提供了脂肪族二元酸改性的环氧树脂,具体细节如上所述,在此不再赘述。

[0055]

第七方面,本发明提供了上述支撑剂或由上述制备方法制得的支撑剂在水力压裂领域,例如通道压裂领域中的应用。

[0056]

本发明具有以下优势:

[0057]

通过对支撑剂表面的zeta电位进行测试,也可以评价体系的稳定性。通常来说,体系的zeta电位越高(绝对值高于30mv),分散的则越稳定,也就是说支撑剂颗粒间彼此具有较强的静电斥力作用。而当支撑剂颗粒表面的zeta电位较低,或带异种电荷时,体系的分散性则较低,便会发生聚集现象。随着树脂占石英砂重量百分比的增加,支撑剂表面zeta电位绝对值的降低愈发明显,说明覆膜的效果越好,更有利于支撑剂的自聚。

附图说明

[0058]

图1为氯丙基三甲氧基硅烷的红外谱图。

[0059]

图2为n-乙基氨丙基三甲氧基硅烷的红外谱图。

[0060]

图3为环氧树脂用量与支撑剂表面zeta电位关系曲线。

具体实施方式

[0061]

下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

[0062]

实施例1

[0063]

原料:氯丙基三甲氧基硅烷、甲醇、乙酰丙酮、三乙胺、乙胺、己二酸、石英砂(粒径为0.5-0.8mm)、环氧树脂(e44)、间苯二胺和硬脂酸钙。

[0064]

一、采用以下步骤制备第一石英砂:

[0065]

(1)向高压反应釜内通入高纯氮气将空气赶出,然后将高压反应釜抽成真空状态,注意在实验前需要检查高压反应釜的气密性以确保安全。从进料口加入400g氯丙基三甲氧基硅烷和200g乙胺,以及500ml甲醇作为溶剂。进行搅拌,使加入的物料在80℃下发生反应,搅拌条件设定为:搅拌电流50ma,电压50v,时长为20小时。之后停止搅拌,待反应物冷却至

室温后,旋转蒸发掉大部分有机溶剂,在50℃下真空干燥4.5h,得到无色透明/淡黄色的液态n-乙基氨丙基三甲氧基硅烷;

[0066]

(2)将120g双酚a型环氧树脂(e44,环氧当量为222g/eq)、40g步骤1)制备的n-乙基氨丙基三甲氧基硅烷加入500ml甲苯溶剂中,并加入sn作为催化剂(催化剂的量为0.1mol sn/mol环氧树脂),置于100℃油浴中,机械搅拌并回流反应5小时。反应物冷却至室温后,通过旋蒸将剩余的溶剂甲苯和副产物甲醇除去,得到的粘稠透明物即为硅烷改性的环氧树脂;

[0067]

(3)将500g石英砂加热至150℃,加入50g步骤2)得到的硅烷改性的环氧树脂,对混合物进行搅拌,并同时加入7.5g间苯二胺,最后加入1g硬脂酸钙固化剂,继续搅拌2min;

[0068]

(4)等待15min,使反应完全后,将覆膜的石英砂转移到烘箱中,130℃热风烘干3小时,使覆膜固化,并冷却至室温。冷却、过筛得到成品,对成品进行检验,发现合格率达到87%。

[0069]

测量反应物氯丙基三甲氧基硅烷和产物n-乙基氨丙基三甲氧基硅烷的红外谱图,经比较可以发现,两种物质都在1300cm-1

左右表现出了十分明显的吸收峰,这是si-o键的伸缩振动峰。在反应物氯丙基三甲氧基硅烷的红外谱图中(图1),在800cm-1

左右能够观察到一个中等强度的宽峰,即为c-cl伸缩振动的吸收峰。而在产物n-乙基氨丙基三甲氧基硅烷的红外谱图中(图2),2500-3200cm-1

的宽幅内,出现了一连串n-h伸缩振动引起的吸收峰。而900cm-1

左右的吸收峰来自c-n键的伸缩振动。可见,反应前后的红外谱图证明了氯丙基三甲氧基硅烷发生反应生成n-乙基氨丙基三甲氧基硅烷。

[0070]

二、采用以下步骤制备第二石英砂:

[0071]

(1)向400ml乙酰丙酮溶剂中,加入10ml三乙胺催化剂,在搅拌的同时以5℃/min的速率缓慢升温至80℃。分三次加入150g双酚a型环氧树脂(e44,环氧当量为222g/eq)与75g己二酸的混合物,投料完成后继续升温至150℃,保持该温度并搅拌反应3小时。反应完成后冷却至室温,减压蒸馏除去多余的乙酰丙酮,随后向反应物中加入浓度为10%的naoh(加入量为1.7mol/mol环氧树脂),在室温下反应5min,以中和反应中过量的己二酸,并生成na盐,得到脂肪族二元酸改性的环氧树脂;

[0072]

(2)将250g石英砂加热至150℃,加入25g脂肪族二元酸改性的环氧树脂,在搅拌的同时加入3.75g间苯二胺,最后加入0.5g硬脂酸钙,继续搅拌2min。

[0073]

(3)反应完成后,将覆膜的石英砂转移到烘箱中,130℃热风烘干3小时,使覆膜固化,并冷却至室温。冷却、过筛得到成品,对成品进行检验,发现合格率达到83%;

[0074]

三、取20g第一石英砂和10g第二石英砂混合均匀,得到30g支撑剂,以70ml浓度为100mm的nacl溶液模拟地层水,将所述30g支撑剂装入100ml离心管中,并加入nacl溶液。同时对未覆膜的30g石英砂支撑剂进行对比实验。将离心管静置10min后倒置观察,发现未覆膜的颗粒在倒置后迅速以散落状下沉,而含有包覆膜的支撑剂则以柱状整体下沉。

[0075]

实施例2

[0076]

原料:氯丙基三甲氧基硅烷、甲醇、乙酰丙酮、三乙胺、乙胺、己二酸、石英砂(粒径为0.5-0.8mm)、环氧树脂(e44)、间苯二胺和硬脂酸钙。

[0077]

一、采用以下步骤制备制备第一石英砂:

[0078]

(1)向高压反应釜内通入高纯氮气将空气赶出,然后将高压反应釜抽成真空状态,

注意在实验前需要检查高压反应釜的气密性以确保安全。从进料口加入400g氯丙基三甲氧基硅烷和200g乙胺,以及500ml乙醇作为溶剂。进行搅拌,使加入的物料在80℃下发生反应,搅拌条件设定为:搅拌电流50ma,电压50v,时长为20小时。之后停止搅拌,待反应物冷却至室温后,旋转蒸发掉大部分有机溶剂后,在50℃下进行真空干燥4.5h,得到无色透明/淡黄色的液态n-乙基氨丙基三甲氧基硅烷;

[0079]

(2)将环氧树脂120g、40g步骤1)制备的n-乙基氨丙基三甲氧基硅烷加入500ml甲苯溶剂中,并加入sn作为催化剂(催化剂的量为0.1mol sn/mol环氧树脂),置于100℃油浴中,机械搅拌并回流反应5小时。反应物冷却至室温后,通过旋蒸将剩余的溶剂甲苯和副产物甲醇除去,得到的粘稠透明产物即为硅烷改性的环氧树脂。

[0080]

(3)将500g石英砂加热至150℃,加入50g步骤2)得到的硅烷改性的环氧树脂,对混合物进行搅拌,并同时加入7.5g间苯二胺,最后加入1g的硬脂酸钙,继续搅拌2min。

[0081]

(4)等待15min,使反应完全后,将覆膜好的石英砂转移到烘箱中,130℃热风烘干3小时,使覆膜固化,并冷却至室温。冷却、过筛得到成品,对成品进行检验,发现合格率达到84%。

[0082]

对反应物氯丙基三甲氧基硅烷和反应产物进行红外谱图测试,如实施例1所述,得到与实施例1相似的测试结果,不再赘述。

[0083]

二、采用以下步骤制备第二石英砂:

[0084]

(1)向400ml乙酰丙酮溶剂中,加入10ml三乙胺催化剂,在搅拌的同时以5℃/min的速率缓慢升温至80℃。分三次加入150g环氧树脂与75g己二酸的混合物,投料完成后继续升温至140℃,保持该温度并搅拌反应3小时。反应完成后冷却至室温,减压蒸馏除去多余的乙酰丙酮,随后向反应物中加入浓度为10%的naoh(加入量为1.7mol/mol环氧树脂),并在室温下反应5min,以中和反应中过量的己二酸,生成na盐,得到脂肪族二元酸改性的环氧树脂。

[0085]

(2)将250g石英砂加热至150℃,加入25g脂肪族二元酸改性的环氧树脂,在搅拌的同时加入3.75g间苯二胺,最后加入0.5g硬脂酸钙,继续搅拌2min。

[0086]

(3)反应完成后,将覆膜的石英砂转移到烘箱中,130℃热风烘干3小时,使覆膜固化,并冷却至室温。冷却、过筛得到成品,对成品进行检验,发现合格率达到79%。

[0087]

三、取20g第一石英砂和10g第二石英砂混合均匀,得到30g支撑剂,以70ml浓度为100mm的nacl溶液模拟地层水,将所述30g支撑剂装入100ml离心管中,并加入nacl溶液。同时对未覆膜的30g石英砂支撑剂进行对比实验。将离心管静置10min后倒置观察,发现未覆膜的颗粒在倒置后迅速以散落状下沉,而含有包覆膜的支撑剂则以柱状整体下沉。

[0088]

实施例3

[0089]

原料:氯丙基三甲氧基硅烷、甲醇、乙酰丙酮、三乙胺、乙胺、己二酸、石英砂(粒径为0.5-0.8mm)、环氧树脂(e44)、苄基二甲胺和硬脂酸钙。

[0090]

一、采用以下步骤制备第一石英砂:

[0091]

(1)向高压反应釜内通入高纯氮气将空气赶出,然后将高压反应釜抽成真空状态,注意在实验前需要检查高压反应釜的气密性以确保安全。从进料口加入400g氯丙基三甲氧基硅烷和200g乙胺,以及500ml甲醇作为溶剂。进行搅拌,使加入的物料在80℃下发生反应,搅拌条件设定为:搅拌电流50ma,电压50v,时长为20小时。之后停止搅拌,待反应物冷却至

室温后,旋转蒸发掉大部分有机溶剂,在50℃下真空干燥4.5h,得到无色透明/淡黄色的液态n-乙基氨丙基三甲氧基硅烷;

[0092]

(2)将120g环氧树脂、40g步骤1)制备的n-乙基氨丙基三甲氧基硅烷加入500ml甲苯溶剂中,并加入sn作为催化剂(催化剂的量为0.1mol sn/mol环氧树脂),置于100℃油浴中,机械搅拌并回流反应5小时。反应物冷却至室温后,通过旋蒸将剩余的溶剂甲苯和副产物甲醇除去,得到的粘稠透明产物即为硅烷改性的环氧树脂。

[0093]

(3)将500g石英砂加热至150℃,加入50g步骤2)得到的硅烷改性的环氧树脂,对混合物进行搅拌,并同时加入7.5g苄基二甲胺,最后加入1g硬脂酸钙,继续搅拌2min。

[0094]

(4)反应完成后,将覆膜的石英砂转移到烘箱中,80℃热风烘干0.5小时,使覆膜固化,并冷却至室温。冷却、过筛得到成品,对成品进行检验,发现合格率达到81%。

[0095]

对反应物氯丙基三甲氧基硅烷和反应产物进行红外谱图测试,如实施例1所述,得到与实施例1相似的测试结果,不再赘述。

[0096]

二、采用以下步骤制备第二石英砂:

[0097]

(1)向400ml乙酰丙酮溶剂中,加入10ml三乙胺催化剂,在搅拌的同时以5℃/min的速率缓慢升温至80℃。分三次加入150g环氧树脂与75g己二酸的混合物,投料完成后继续升温至150℃,保持该温度并搅拌反应3小时。反应完成后冷却至室温,减压蒸馏除去多余的乙酰丙酮,随后向反应物中加入浓度为10%的naoh,在室温下反应5min,以中和反应中过量的己二酸,并生成na盐,得到脂肪族二元酸改性的环氧树脂。

[0098]

(2)将250g石英砂加热至150℃,加入25g脂肪族二元酸改性的环氧树脂,在搅拌的同时加入3.75g苄基二甲胺,最后加入0.5g硬脂酸钙,继续搅拌2min。

[0099]

(3)反应完成后,将覆膜的石英砂转移到烘箱中,室温下晾干3小时,使覆膜固化,并冷却至室温。冷却、过筛得到成品,对成品进行检验,发现合格率达到74%。

[0100]

三、取20g第一石英砂和10g第二石英砂混合均匀,得到30g支撑剂,以70ml浓度为100mm的nacl溶液模拟地层水,将所述30g支撑剂装入100ml离心管中,并加入nacl溶液。同时对未覆膜的30g石英砂支撑剂进行对比实验。将离心管静置10min后倒置观察,发现未覆膜的颗粒在倒置后迅速以散落状下沉,而含有包覆膜的支撑剂则以柱状整体下沉。

[0101]

对比例1

[0102]

原料:石英砂(粒径为0.5-0.8mm)、环氧树脂(e44)、间苯二胺和硬脂酸钙;

[0103]

采用以下步骤制备第一石英砂,并进行对比实验:

[0104]

(1)将500g石英砂加热至150℃,加入50g硅烷改性的环氧树脂并搅拌,保持搅拌加入间苯二胺7.5g,最后加入1g的硬脂酸钙,继续搅拌5min;

[0105]

(2)反应完成后,将第一石英砂转移到烘箱中,130℃热风烘干3小时,完成固化,并冷却至室温。冷却、过筛、检验成品合格率达到86%;

[0106]

(3)以浓度为100mm的nacl溶液模拟地层水,取30g第一石英砂,将其装入100ml的离心管中,并加入nacl溶液。同时以不具有覆膜的30g支撑剂用作对比实验。将离心管静置10min后倒置观察,发现第一石英砂和未覆膜的颗粒在倒置后迅速以散落状下沉。说明仅靠第一石英砂并不具备自聚集效果。

[0107]

表1实施例1-3和对比例1的第一石英砂产品的质量检测(按照标准sy/t 5108-2014执行)结果

[0108]

检测项目实施例1实施例2实施例3对比例1体积密度g/cm33.963.623.542.8169mp破碎率2.562.842.912.64圆度>0.9>0.9>0.9>0.9球度>0.9>0.9>0.9>0.9浊度ntv31.630.832.129.8视密度g/cm34.934.124.273.18

[0109]

本发明中合成的改性环氧树脂材料耐温可达150℃,不溶于油、气、水及工业盐酸。将第一石英砂与第二石英砂按2:1比例均匀混合,以70ml浓度为100mm的nacl溶液模拟地层水,将覆膜好的30g骨料装入100ml的离心管中,并加入nacl溶液。同时以不含有包覆膜的30g石英砂支撑剂用作对比实验。将离心管静置10min后倒置观察,发现不含有包覆膜的支撑剂在倒置后迅速以散落状下沉,而含有包覆膜的支撑剂则以柱状整体下沉。说明含有包覆膜的支撑剂可以在盐溶液中发生聚集,并形成聚集体。能够有效改善支撑剂在井筒中的分散,并增大砂团的屈服应力,从而在裂缝闭合后能形成具有一定强度的“砂柱”,实现通道压裂。同时由于树脂接枝改性时所引入的硅烷结构,还能够有效改善覆膜的疏水性能,以保证自聚后的支撑剂团能够避免成岩作用的发生,使支撑剂填充层保持相对较高的渗透性。另外,由于在对树脂材料进行改性时均采取化学键反应而非物理粘附,很难与地层中的一般流体发生反应,因此含有包覆膜的支撑剂具有较强的抗腐蚀性能,一旦在岩层内形成支撑,能够使裂缝长期保持较高的导流能力。

[0110]

通过对含有包覆膜的支撑剂表面的zeta电位进行测试,也可以评价体系的稳定性。本技术对实施例1的zeta电位进行测试,测试结果如图3所示。通常来说,体系的zeta电位越高(绝对值高于30mv),分散的则越稳定,也就是说支撑剂颗粒间彼此具有较强的静电斥力作用。而当支撑剂颗粒表面的zeta电位较低,或带异种电荷时,体系的分散性则较低,便会发生聚集现象。从实验数据中能够看出,随着树脂占石英砂重量百分比的增加,支撑剂表面zeta电位绝对值的降低愈发明显,说明覆膜的效果越好,更有利于支撑剂的自聚。

[0111]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1