一种高分散、高固含量的浆料钛白的制备方法与流程

1.本发明属于钛白粉制备技术领域,具体涉及了一种高分散、高固含量的浆料钛白的制备方法。

背景技术:

2.钛白粉是一种折射率最高的无机颜料,因其高的折射率,表现出高的白度,广泛应用在涂料、造纸、塑料、油墨、化纤、橡胶等领域。

3.由于钛白粉粒度小,在生产过程中会造成一定程度的粉尘,不仅会使一线装包工人有一定的人身安全隐患,同时也会对环境造成一定的污染。近年来“节能降耗,绿色发展”的呼声越来越高,而浆料钛白作为钛白产品的一种,具有低成本、无粉尘危害的特点,绿色环保,具有很好的发展前景。

4.目前浆料钛白制备工艺主要有两种:一是干粉制浆如专利de2611768、gb1596999、wo03008511、wo0214415等,该路线虽然固含量高(70%以上),但生产成本高,生产过程粉尘危害较大;二是三洗饼制浆如专利ep0035076、us4115144、ep065738、gb1017475等,该工艺路线虽然制浆成本低,但该生产工艺使得钛白表面水的脱出率低于钛白粉粉体,得到的浆料钛白固含量较低(最高65%左右),影响其耐候性和储存稳定性。

5.另外,减水剂是一种在维持混凝土坍落度基本不变的条件下,能减少拌合用水量的混凝土外加剂。大多属于阴离子表面活性剂,有木质素磺酸盐、萘磺酸盐甲醛聚合物等。加入混凝土拌合物后对水泥颗粒有分散作用,能改善其工作性,减少单位用水量,改善混凝土拌合物的流动性,在建筑业中,减水剂作为一种添加剂已成为现代混凝土不可缺少的成分。减水剂的减水机理是吸附于颗粒表面使颗粒带有同种电荷,增大了颗粒表面的ζ电位,使颗粒之间因同性静电而相斥,破坏了颗粒的絮凝结构,使颗粒得到了有效分散,释放出絮凝结构中的游离水,达到减水的目的。

技术实现要素:

6.本发明的目的就在于为解决现有技术的不足,结合钛白粉产品和减水剂的特性,而提供一种高分散、高固含量的浆料钛白的制备方法。

7.本发明的目的是以下述技术方案实现的:

8.一种高分散、高固含量的浆料钛白的制备方法,包括采用减水剂对无机表面处理后的钛白粉料浆进一步进行湿法包膜处理的步骤。

9.优选的,所述减水剂的减水率不低于15%;

10.所述减水剂为选自木质素磺酸盐类减水剂类、萘系高效减水剂类、三聚氰胺系高效减水剂类、氨基磺酸盐系高效减水剂类、脂肪酸系高效减水剂类或聚羧酸盐系高效减水剂类中的一种或几种组合。

11.优选的,所述减水剂湿法包膜条件为:温度90~95℃,加入量以料浆中二氧化钛含量为基数为0.1~10%,加入时间10~15min,加入减水剂后进行均化20~40min,完成包膜。

12.优选的,所述均化后还包括水洗得到滤饼,然后加入水重新打浆、研磨过筛的步骤。

13.优选的,所述研磨采用砂磨,研磨介质为硅酸锆珠或氧化锆珠,粒径0.4~0.9μm,填充量为50~85%。

14.优选的,所述过筛目数为325~400目。

15.优选的,所述无机表面处理为铝、硅、锆、钛、锌、锡或钙中的一种或者几种处理方式。

16.优选的,所述钛白粉料浆的浓度为300~450g/l,所述无机表面处理前首先将料浆温度调节至70~85℃,并调节ph至所述无机表面处理所需值。

17.本发明还提供了一种高分散、高固含量的浆料钛白,它为采用如上所述的制备方法获得,固含量大于75%。

18.本发明与现有技术相比,具有如下有益效果:

19.1.本发明采用一种特殊的处理方式,通过将减水剂以包膜的方式包覆到钛白粉表面,从而使减水剂的极性亲水基团定向吸附于颗粒表面,与钛白粉颗粒表面形成一种双电层,增大了颗粒表面的ζ电位,颗粒间因同性静电而相斥,破坏了其絮凝结构,使颗粒得到了有效分散,释放出絮凝结构中的游离水,不仅达到减水的效果,还可以使浆料的分散性大大提高,从而可以制得高分散、高固含量(76%左右)的浆料钛白;

20.2.本发明采用无害化、清洁化的减水剂,无磷、无氨氮引入,对后期产品的应用无影响;

21.3.本发明操作简单,能显著提高三洗滤饼固含量10%左右,且在后续的煅烧或干燥流程中,能节约能耗,降低成本;

22.4.该方法未见相关文献报道。

附图说明

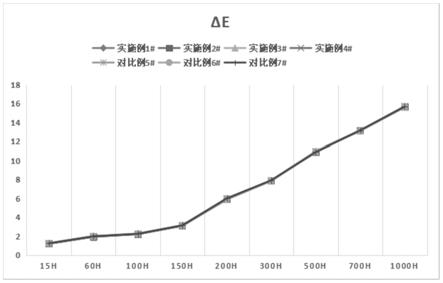

23.图1是本发明实施例1~6以及对比例得到的浆料钛白的氙灯快速老化实验结果图。

具体实施方式

24.本发明提供的高分散、高固含量的浆料钛白的制备方法,包括采用减水剂对无机表面处理后的钛白粉料浆进一步进行湿法包膜处理的步骤。

25.本发明根据钛白粉产品的特性,通过采用特殊的处理方法将减水剂与钛白粉结合起来,减水剂通常是一种阴离子型表面活性剂,减水剂的极性亲水基团定向吸附于颗粒表面,以氢键形式与水分子缔合,再加上水分子之间的氢键缔合,构成了颗粒表面的一层稳定的水膜,阻止颗粒间的直接接触,增加了颗粒间的滑动能力,起到润滑作用,提高浆料的流动性,可以进一步提高浆料的储存稳定性。采用包膜的处理方式,可使减水剂吸附于钛白粉颗粒表面,颗粒之间因同性静电而相斥,破坏了颗粒的絮凝结构,使颗粒得到了有效分散,释放出絮凝结构中的游离水,不仅达到减水的目的,而且还可以大大提高浆料的分散性,此过程减水剂既有减水的功能,又可以替代分散剂,后续滤饼打浆只需加入极少量的水即可,最终可以得到固含量为76%左右的浆料钛白。

26.优选的,减水剂选用减水率不低于15%的产品,可保证减水效果;

27.减水剂可采用选自木质素磺酸盐类减水剂类、萘系高效减水剂类、三聚氰胺系高效减水剂类、氨基磺酸盐系高效减水剂类,脂肪酸系高效减水剂类或聚羧酸盐系高效减水剂类中的一种或几种组合。

28.优选的,减水剂湿法包膜条件为:温度90~95℃,加入量以料浆中二氧化钛含量为基数为0.1~10%,加入时间10~15min,加入减水剂后进行均化20~40min,完成包膜。减水剂可采用计量泵滴定加入。

29.优选的,均化后还包括水洗得到滤饼,然后加入水重新打浆、研磨过筛的步骤。由于水洗滤饼经过压滤,脱除了一定水分,且体积经过了一定压缩,若直接打浆不容易形成浆料,因此一般加入少量水分帮助打浆,水分加入量润湿滤饼即可,添加过多则会降低固含量。如上所述,由于前期加入减水剂进行包膜,此处打浆时可以不使用分散剂。

30.优选的,研磨采用砂磨,研磨介质为硅酸锆珠或氧化锆珠,研磨介质粒径0.4~0.9μm,填充量为50~85%。

31.优选的,过筛目数为325~400目。

32.优选的,无机表面处理可采用铝、硅、锆、钛、锌、锡或钙中的一种或者几种处理方式。

33.优选的,钛白粉料浆的浓度为300~450g/l,无机表面处理前首先将料浆温度调节至70~85℃,调节至无机表面处理所需ph值。

34.优选的,钛白粉料浆采用合格的钛白粉基料稀释而成。合格钛白粉基料可为氯化法基料或硫酸法基料的一种。

35.实施例1

36.取合格料浆稀释成300g/l,升温到80℃,用氢氧化钠溶液调ph为10.5,采用常规方法对其进行硅铝无机包覆,然后升高温度至95℃,在15min内加入5

‰

减水剂prad 1241(聚羧酸盐类减水剂,减水率≥25)(减水剂加入量以料浆中干钛白粉重量计算),均化30min,水洗至滤饼电导率≤80μs/cm,然后滤饼中加入少量的水(润湿滤饼即可)进行打浆分散,对料浆进行砂磨过400目筛,得到浆料钛白1#。

37.实施例2

38.取合格料浆稀释成300g/l,升温到80℃,用氢氧化钠溶液调ph至10.5,采用常规方法对其进行硅铝无机包覆,升高温度至95℃,在15min内加入5

‰

减水剂β

‑

萘磺酸盐甲醛缩合物(萘系高效减水剂类,减水率≥20)(减水剂加入量以料浆中干钛白粉重量计算),均化30min,水洗至滤饼电导率≤80μs/cm,然后滤饼中加入少量的水(润湿滤饼即可)进行打浆分散,对料浆进行砂磨过400目筛,得到浆料钛白2#。

39.实施例3

40.取合格料浆稀释成300g/l,升温到80℃,用氢氧化钠溶液调ph至10.5,采用常规方法对其进行锆铝无机包覆,升高温度至95℃,在15min内加入5

‰

减水剂d

‑

305(聚羧酸盐类减水剂,减水率≥20)(减水剂加入量以料浆中干钛白粉重量计算),均化30min,水洗至滤饼电导率≤80μs/cm,然后滤饼中加入少量的水(润湿滤饼即可)进行打浆分散,对料浆进行砂磨过400目筛,得到浆料钛白3#。

41.实施例4

42.取合格料浆稀释成300g/l,升温到80℃,用氢氧化钠溶液调ph至10.5,采用常规方法对其进行硅铝无机包覆,升高温度至90℃,在15min内加入5

‰

减水剂(2.5

‰

prad 1241和2.5

‰

β

‑

萘磺酸盐甲醛缩合物)(减水剂加入量以料浆中干钛白粉重量计算),均化30min,水洗至滤饼电导率≤80μs/cm,然后滤饼中加入少量的水(润湿滤饼即可)进行打浆分散,对料浆进行砂磨过400目筛,得到浆料钛白4#。

43.实施例5

44.取合格料浆稀释成400g/l,升温到80℃,用氢氧化钠溶液调ph至10.5,采用常规方法对其进行硅铝无机包覆,升高温度至95℃,在15min内加入5%ak脂肪族高效减水剂(减水率≥15%)(减水剂加入量以料浆中干钛白粉重量计算),均化40min,水洗至滤饼电导率≤80μs/cm,然后滤饼中加入少量的水(润湿滤饼即可)进行打浆分散,对料浆进行砂磨过325目筛,得到浆料钛白5#。

45.实施例6

46.取合格料浆稀释成450g/l,升温到80℃,用氢氧化钠溶液调ph至10.5,采用常规方法对其进行硅铝无机包覆,升高温度至90℃,在10min内加入10%ak脂肪族高效减水剂(减水率≥15%)(减水剂加入量以料浆中干钛白粉重量计算),均化20min,水洗至滤饼电导率≤80μs/cm,然后滤饼中加入少量的水(润湿滤饼即可)进行打浆分散,对料浆进行砂磨过325目筛,得到浆料钛白6#。

47.对比例1:

48.取合格料浆稀释成300g/l,升温到80℃,用氢氧化钠溶液调ph至10.5,采用常规方法对其进行硅铝无机包覆,进行水洗,洗至滤饼电导率≤80μs/cm,对滤饼加少量水(润湿滤饼即可)和分散剂(分散剂为聚羧酸钠盐类分散剂5040,加入量1%)进行打浆分散,对料浆进行砂磨过400目筛,得到浆料钛白7#。

49.对比例2:

50.取合格料浆稀释成300g/l,升温到80℃,用氢氧化钠溶液调ph至10.5,采用常规方法对其进行硅铝无机包覆,升高温度至80℃,在15min内加入5

‰

减水剂prad 1241(聚羧酸盐类)(减水剂加入量以料浆中干钛白粉重量计算),均化30min,水洗至滤饼电导率≤80μs/cm,然后滤饼中加入少量的水(润湿滤饼即可)进行打浆分散,对料浆进行砂磨过400目筛,得到浆料钛白8#。

51.对比例3:

52.取合格料浆稀释成300g/l,升温到80℃,用氢氧化钠溶液调合适的ph值ph为10.5,采用常规方法对其进行硅铝无机包覆,然后升高温度至95℃,在15min内加入1%聚羧酸钠盐类分散剂5040(加入量以料浆中干钛白粉重量计算),均化30min,水洗至滤饼电导率≤80μs/cm,然后滤饼中加入少量的水(润湿滤饼即可)进行打浆分散,对料浆进行砂磨过400目筛,得到浆料钛白9#。

53.实施例与对比例的结果比较

54.1.固含量

55.样品的固含量是在105℃的烘箱中测试而得,测试结果如表1所示,从表1可知,未采用减水剂处理的对比例固含量仅为64.15%,采用减水剂处理的实施例1~6的固含量均大于75%。

56.表1

57.样品浆料钛白固含量实施例1#75.85%实施例2#75.15%实施例3#75.80%实施例4#76.25%实施例5#75.42%实施例6#75.86%对比例7#64.15%对比例8#70.12%对比例9#65.01%

58.应用测试对比

59.1.分散性、色相及遮盖力对比

60.以水性乳胶漆为例,实施例与对比例样品的应用测试结果如表2所示,从表2可知,经过减水剂处理的本发明实施例得到浆料钛白分散性显著大于对比例,色相和遮盖力也不弱于对比例。

61.表2

[0062][0063][0064]

2.氙灯快速老化实验

[0065]

实施例与对比例样品在醇酸氨基树脂体系下的氙灯快速老化实验结果如表3和图1所示:

[0066]

表3

[0067][0068]

总之,从表1~3可知,实施例与对比例1和对比例3相比,浆料钛白的分散性有明显提高,固含量也提高了10%左右,可以得到76%左右的固含量,且应用性能无影响;实施例1与对比例2相比,在95℃时减水剂的减水效果更好一些。

[0069]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1