应用于光模块核心光器件封装的胶水配方及其调配方法与流程

1.本发明涉及光器件封装领域,特别是应用于光模块核心光器件封装的胶水配方及其调配方法。

背景技术:

2.光模块(optical module)由光电子器件、功能电路和光接口等组成,光电子器件包括发射和接收两等器件组成。光发射部分叫做tosa,光接受部分叫做rosa,两个合在一起就叫做bosa。光器件的胶水粘附效果直接影响光器件整体的可靠性和使用寿命。

3.现有技术中,用于粘附光器件的胶水有多种,如353nd(a/b)、353nd

‑

t(a/b)等。在实际粘附光器件时,353nd(a/b)或者353nd

‑

t(a/b)胶水均采用单独粘附的方式,因二者均为双组份胶,单独使用时,需将双组份胶按照质量比为10:1进行混合,因混合后的胶水具有一定的时效性,一般使用时间为4小时,且单次量不超过25g,因此混合后的胶水需立即点胶。

4.而353nd(a/b)胶水在单独粘附时因流动性太强,在点胶时,极易漏入和脏污滤波片和base内部结构图;353nd

‑

t(a/b)胶水在单独使用时因流动性太差,在点胶时无法流入到合适的位置,导致粘附效果不好。且上述两种胶水在单独粘附光器件的过程中的抗拉拔力不好且不稳定,极易导致封装好的pd

‑

to与bosa的base分离,导致器件整体性能失效,无法工作。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供应用于光模块核心光器件封装的胶水配方及其调配方法;通过该调配方法制得的胶水具有适宜的流动性、较强的粘贴力以及较高的稳定性,特别适用于bosa类光器件的接收to与base之间的耦合封装。

6.本发明的目的是通过以下技术方案来实现的:应用于光模块核心光器件封装的胶水配方,包括以下重量份配比的原料:2

‑

4份的第一胶水、9

‑

11份的第二胶水;其中,所述第一胶水由353nd(a/b)胶水按照质量比为10∶1混合而成;所述第二胶水由353nd

‑

t(a/b)胶水按照质量比为10∶1混合而成。

7.进一步的,所述胶水的配方包括以下重量份配比的原料:2

‑

4份的第一胶水、9

‑

11份的第二胶水、0.5

‑

0.7份的改性贝壳粉、0.6

‑

0.8份的改性有机膨润土、0.9

‑

1.1份的苄基缩水甘油醚。

8.其中,改性贝壳粉的制备工艺为:

9.a、将贝壳粉碎并研磨至粒径为0.2

‑

0.4mm,得到贝壳粉;

10.b、将所述贝壳粉在800

‑

900℃条件下,焙烧18

‑

28h,其后再将其粉碎至50

‑

70nm。

11.改性有机膨润土的制备工艺为:将有机膨润土在600

‑

700℃条件下,焙烧6

‑

8h,其后再将其粉碎至200

‑

300nm。

12.进一步的,所述胶水的配方包括以下重量份配比的原料:3份的第一胶水、10份的

第二胶水、0.6份的改性贝壳粉、0.7份的改性有机膨润土和1份的苄基缩水甘油醚。

13.上述方案中,单独将353nd(a/b)胶水混合后具有较强的流动性,在点胶时,极易漏入和脏污滤波片和base内部结构;而353nd

‑

t(a/b)胶水在单独使用时因流动性太差,在点胶时无法流入到合适的位置,导致粘附效果不好。并且两种胶水在单独粘附光器件的过程中的抗拉拔力均不理想,极易导致封装好的pd

‑

to与bosa的base分离,导致器件整体性能失效,基于上述原因,本发明想要制备一款流动性适宜且拉拔力提升的胶水,因此便有了将353nd(a/b)胶水和353nd

‑

t(a/b)胶水分别混合后进行统一混合的想法。在混合的过程中,胶水会散发大量异味,且离心处理后胶水极易分层,不稳定,并且制备后的胶水含有大量细菌,如大肠杆菌、金黄色葡萄球菌、沙门氏菌等,导致胶水在封装时,性能不稳定。针对上述技术问题,在调配胶水过程中加入了改性贝壳粉,改性贝壳粉能够吸附胶水产生的部分异味,降低胶水在使用过程中因产生大量异味而对人体健康产生不利影响,同时,改性贝壳粉还能够吸附胶水中的细菌,细菌的减少能够使得胶水固化后性能可靠稳定。另外当采用353nd(a/b)胶水和353nd

‑

t(a/b)胶水混合时,在离心后会出现分层的现象,因此需向组分内加入稳定剂,同时为了防止成品胶水在点胶时倒挂,因此加入了改性有机膨润土,因改性有机膨润土能够在胶水中迅速膨胀,同时其强的吸附性能够吸附改性贝壳粉,使改性贝壳粉与膨润土石共同作为胶水的骨架,对胶水固化后进行支撑,进一步提高胶水的粘接性。另外,因改性有机膨润土具有一定的增稠性,并且改性贝壳粉的加入也会降低胶水的流动性,导致胶水在点胶时无法流入到合适的位置,降低粘附效果,因此,需加入活性稀释剂

‑

苄基缩水甘油醚对胶水进行稀释,使成品胶水具有适宜的流动性,同时,苄基缩水甘油醚的加入能够增强膨润土在胶水中的膨胀度,进一步提高胶水的稳定性,防止其出现分层的现象。同时,改性有机膨润土还可作为触变剂,能使胶水产生触变性,防止在离心过程中导致固液分离以及在点胶过程中流挂,进一步提高胶水的定位以及稳定性能。

14.本发明的第二个目的是提供应用于光模块核心光器件封装的胶水调配方法,具体步骤如下:

15.s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;

16.s2:按重量份配比取料,取9

‑

11份的所述第二胶水加入反应釜中,其后加入2

‑

4份的所述第一胶水,进行初步搅拌,其后加入0.5

‑

0.7份改性贝壳粉进行第一次真空搅拌,其后继续加入0.6

‑

0.8份改性有机膨润土、0.9

‑

1.1份的苄基缩水甘油醚进行第二次真空搅拌,制得胶水半成品;

17.s3:将所述胶水半成品进行脱泡处理后制得胶水成品。

18.优选的,所述s1的搅拌速度为120

‑

180r/min,搅拌时间为2

‑

4min。此条件下能使353nd(a/b)胶水和353nd

‑

t(a/b)胶水分别充分混合,若时间以及搅拌速度过低,则胶水搅拌不充分,影响该胶水在后续工艺中发挥的粘附效果,若搅拌时间过长,则会导致胶水粘稠,降低流动性。

19.优选的,在所述s2中,取10份的所述第二胶水加入反应釜中,其后加入3份的所述第一胶水,进行初步搅拌,其后加入0.6份改性贝壳粉进行第一次真空搅拌,其后继续加入0.7份改性有机膨润土、1份的苄基缩水甘油醚进行第二次真空搅拌,制得胶水半成品;

20.优选的,所述s2中:初步搅拌过程中,先在25

‑

30s内将所述第二胶水分批次加入所

述第一胶水中,边加边搅拌,搅拌速度为120

‑

180r/min,待第二胶水加入完毕后再进行真空搅拌1

‑

3min,搅拌速度为120

‑

180r/min;第一次真空搅拌过程中,搅拌速度为240

‑

360r/min,搅拌时间为2

‑

4min;第二次真空搅拌过程中,先采用低速搅拌,搅拌速度为120

‑

180r/min,搅拌时间为1

‑

3min;其后采用高速搅拌,搅拌速度为240

‑

300r/min,搅拌时间为2

‑

4min;步骤s2中反应釜中温度保持为20

‑

30℃。将第一胶水分批次加入第二胶水中,能够增大第一胶水与第二胶水的接触面积,提高二者的混合效率,同时还能够减少二者在混合过程中产生气泡,提升胶水的稳定性能。第二次真空搅拌过程中先采用低速搅拌,再采用高速搅拌,可以使胶水更易产生触变性,防止在之后的离心过程中发生固液分离以及在点胶过程中流挂,提高胶水的定位以及稳定性能。同时,采用真空搅拌,能够去除胶水在混合过程中产生的异味,降低其在使用过程中对人体造成伤害,同时,还能够将胶水中的气泡进行初步去除,减少后续离心消泡过程的时间,提高胶水的使用时效。

21.优选的,所述改性贝壳粉的制备工艺为:

22.a、将改性贝壳粉碎并研磨至粒径为0.2

‑

0.4mm,得到改性贝壳粉;

23.b、将改性贝壳粉在800

‑

900℃条件下,焙烧18

‑

28h,其后再将其粉碎至50

‑

70nm。

24.改性贝壳粉为多孔纤维状双螺旋体构造,可以有效去除胶水中的异味以及细菌,如大肠杆菌、金黄色葡萄球菌、沙门氏菌等,从而减少了细菌对胶水的侵蚀,使得胶水固化后性能可靠稳定,延长了其使用寿命。同时,粒径为50

‑

70nm的改性贝壳粉还能够更好的在胶水内进行分散,进一步提高胶水的粘附性。

25.优选的,所述,所述改性改性有机膨润土的制备工艺为:将改性有机膨润土在600

‑

700℃条件下,焙烧6

‑

8h,其后再将其粉碎至200

‑

300nm。改性有机膨润土孔隙率增加,结构更为疏松,比表面积变大,使得吸附性能得到一定的改善,提高对改性贝壳粉的吸附性,增强二者作为较为骨架的稳定性,进一步增强胶水的稳定性能。

26.优选的,所述脱泡步骤为:将所述胶水初成品进行离心,离心转速为900

‑

1200r/min,离心时间为6

‑

8min。

27.优选的,离心转速为1000r/min,离心时间为7min。

28.本发明的有益效果是:

29.1.通过将第一胶水[由353nd(a/b)胶水按照质量比为10∶1混合而成]和第二胶水[由353nd

‑

t(a/b)胶水按照质量比为10∶1混合而成]按照重量份为3:10的比例调配而成的胶水,在封装器件时,效率更高,点胶更方便、拉拔力强、粘附力强,封装后的器件to与base无论常温还是高、低温运行都非常可靠,不会脱落,整体性能可靠性更好。

[0030]

2.通过加入本身为多孔纤维状双螺旋体构造的改性贝壳粉能够有效吸附胶水中的细菌,如大肠杆菌、金黄色葡萄球菌、沙门氏菌等,从而减少了细菌对胶水的侵蚀,使得胶水固化后性能可靠稳定,延长了其使用寿命;同时改性贝壳粉还能够吸附胶水中的有毒异味,防止胶水在使用过程中因异味挥发影响人体健康;另外,改性贝壳粉还能够更好的在胶水内进行分散,进一步提高胶水的粘附性。

[0031]

3.通过加入改性有机膨润土,通过使其在胶水中迅速膨胀,同时对改性贝壳粉较强的吸附作用,使改性贝壳粉与膨润土共同作为胶水的骨架,对胶水固化后进行支撑,进一步提高胶水的粘接性。同时,改性有机膨润土还可作为触变剂,能使胶水产生触变性,防止在离心过程中导致固液分离以及在点胶过程中流挂,进一步提高胶水的定位以及稳定性

能。

[0032]

4.通过加入活性稀释剂

‑‑

苄基缩水甘油醚,能够对胶水进行稀释,能够改善因改性贝壳粉和改性有机膨润土加入胶水而导致胶水流动性降低,粘附性降低的影响,使成品胶水具有适宜的流动性;同时,苄基缩水甘油醚的加入能够增强膨润土在胶水中的膨胀度,进一步提高胶水的稳定性,防止其出现分层的现象。

[0033]

5.通过采用真空搅拌,能够去除胶水在混合过程中产生的异味,降低其在使用过程中对人体造成伤害,同时,还能够将胶水中的气泡进行初步去除,减少后续离心消泡过程的时间,提高胶水的使用时效。进一步提高胶水的稳定性和使用寿命,防止在点胶过程中因胶水存在气泡,导致出现空点,影响光器件的质量。

[0034]

综上所述:本发明制备的胶水具有适宜的流动性、较强的粘贴力以及较高的稳定性,相比单独使用353nd(a/b)胶水和353nd

‑

t(a/b)胶水,能够达到更强的抗拉拔力以及粘附性,特别适用于bosa类光器件的接收to与base之间的耦合封装。

[0035]

另外,现有技术中,虽然单独使用353nd(a/b)胶水和353nd

‑

t(a/b)胶水难以实现较强的粘附光器件的效果,但是却很少有人将二者混合使用,因为难以控制二者的量,且无法预测混合后是否能够产生显著的效果。本发明的制备工艺中存在多次添加药品以及多次操作过程,若不对其进行工艺优化,则会导致操作过程花费大量时间,导致胶水的实际使用时间缩短。本发明通过优化每一个操作步骤,缩小操作时间,达到使制备的胶水发挥高粘附性和强抗拉拔力的同时,还能够使胶水的使用时效达到最大化,具有显著的进步。

具体实施方式

[0036]

下面结合实施例进一步详细描述本发明的技术方案,但本发明的保护范围不局限于以下。

[0037]

一、实施例与对比例(本技术中所用的原料均为市售化工原料;所用设备均为市售设备)

[0038]

实施例1

[0039]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为120r/min,搅拌时间为4min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;其中,搅拌速度为120r/min,搅拌时间为4min;

[0040]

s2:取90g的第二胶水加入反应釜中,其后加入20g的第一胶水,进行初步搅拌,具体的,先在30s内将第一胶水分批次加入第二胶水中,边加边搅拌,搅拌速度为120r/min,待第一胶水加入完毕后再进行真空搅拌3min,搅拌速度为120r/min;其后加入5g改性贝壳粉进行第一次真空搅拌,搅拌速度为120r/min,搅拌时间为4min;其后继续加入6g改性有机膨润土、9g的苄基缩水甘油醚进行第二次真空搅拌,制得胶水半成品;第二次真空搅拌过程中,先采用低速搅拌,搅拌速度为120r/min,搅拌时间为3min;其后采用高速搅拌,搅拌速度为240r/min,搅拌时间为4min。步骤s2中反应釜中温度保持为20

‑

30℃。

[0041]

s3:将将胶水初成品放入离心机中进行离心消泡处理,制得胶水成品;其中离心转速为900r/min,离心时间为8min。

[0042]

将制得的胶水成品直接用于封装光器件接收to与base,然后在120℃下加热固化40min,封装固化完成。

[0043]

实施例2

[0044]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为180r/min,搅拌时间为2min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;其中,搅拌速度为180r/min,搅拌时间为2min;

[0045]

s2:取110g的第二胶水加入反应釜中,其后加入40g的第一胶水,进行初步搅拌,具体的,先在30s内将第一胶水分批次加入第二胶水中,边加边搅拌,搅拌速度为180r/min,待第一胶水加入完毕后再进行真空搅拌1min,搅拌速度为180r/min;其后加入5g改性贝壳粉进行第一次真空搅拌,搅拌速度为180r/min,搅拌时间为2min;其后继续加入6g改性有机膨润土、9g的苄基缩水甘油醚进行第二次真空搅拌,制得胶水半成品;第二次真空搅拌过程中,先采用低速搅拌,搅拌速度为180r/min,搅拌时间为1min;其后采用高速搅拌,搅拌速度为300r/min,搅拌时间为2min。步骤s2中反应釜中温度保持为20

‑

30℃。

[0046]

s3:将将胶水初成品放入离心机中进行离心消泡处理,制得胶水成品;其中离心转速为1100r/min,离心时间为6min。

[0047]

将制得的胶水成品直接用于封装光器件接收to与base,然后在120℃下加热固化40min,封装固化完成。

[0048]

实施例3

[0049]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为150r/min,搅拌时间为3min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;其中,搅拌速度为150r/min,搅拌时间为3min;

[0050]

s2:取100g的第二胶水加入反应釜中,其后加入30g的第一胶水,进行初步搅拌,具体的,先在30s内将第一胶水分批次加入第二胶水中,边加边搅拌,搅拌速度为150r/min,待第一胶水加入完毕后再进行真空搅拌2min,搅拌速度为150r/min;其后加入5g改性贝壳粉进行第一次真空搅拌,搅拌速度为150r/min,搅拌时间为3min;其后继续加入6g改性有机膨润土、9g的苄基缩水甘油醚进行第二次真空搅拌,制得胶水半成品;第二次真空搅拌过程中,先采用低速搅拌,搅拌速度为150r/min,搅拌时间为2min;其后采用高速搅拌,搅拌速度为270r/min,搅拌时间为3min。步骤s2中反应釜中温度保持为20

‑

30℃。

[0051]

s3:将将胶水初成品放入离心机中进行离心消泡处理,制得胶水成品;其中离心转速为1000r/min,离心时间为7min。

[0052]

将制得的胶水成品直接用于封装光器件接收to与base,然后在120℃下加热固化40min,封装固化完成。

[0053]

实施例4

[0054]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为150r/min,搅拌时间为3min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;其中,搅拌速度为150r/min,搅拌时间为3min;

[0055]

s2:取100g的第二胶水加入反应釜中,其后加入30g的第一胶水,进行初步搅拌,具体的,先在30s内将第一胶水分批次加入第二胶水中,边加边搅拌,搅拌速度为150r/min,待第一胶水加入完毕后再进行真空搅拌2min,搅拌速度为150r/min;其后加入15g改性贝壳粉进行第一次真空搅拌,搅拌速度为150r/min,搅拌时间为3min;其后继续加入6g改性有机膨润土、9g的苄基缩水甘油醚进行第二次真空搅拌,制得胶水半成品;第二次真空搅拌过程

中,先采用低速搅拌,搅拌速度为150r/min,搅拌时间为2min;其后采用高速搅拌,搅拌速度为270r/min,搅拌时间为3min。步骤s2中反应釜中温度保持为20

‑

30℃。

[0056]

s3:将将胶水初成品放入离心机中进行离心消泡处理,制得胶水成品;其中离心转速为1000r/min,离心时间为7min。

[0057]

将制得的胶水成品直接用于封装光器件接收to与base,然后在120℃下加热固化40min,封装固化完成。

[0058]

实施例5

[0059]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为150r/min,搅拌时间为3min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;其中,搅拌速度为150r/min,搅拌时间为3min;

[0060]

s2:取100g的第二胶水加入反应釜中,其后加入30g的第一胶水,进行初步搅拌,具体的,先在30s内将第一胶水分批次加入第二胶水中,边加边搅拌,搅拌速度为150r/min,待第一胶水加入完毕后再进行真空搅拌2min,搅拌速度为150r/min;其后加入5g改性贝壳粉进行第一次真空搅拌,搅拌速度为150r/min,搅拌时间为3min;其后继续加入1g改性有机膨润土、9g的苄基缩水甘油醚进行第二次真空搅拌,制得胶水半成品;第二次真空搅拌过程中,先采用低速搅拌,搅拌速度为150r/min,搅拌时间为2min;其后采用高速搅拌,搅拌速度为270r/min,搅拌时间为3min。步骤s2中反应釜中温度保持为20

‑

30℃。

[0061]

s3:将将胶水初成品放入离心机中进行离心消泡处理,制得胶水成品;其中离心转速为1000r/min,离心时间为7min。

[0062]

将制得的胶水成品直接用于封装光器件接收to与base,然后在120℃下加热固化40min,封装固化完成。

[0063]

实施例6

[0064]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为150r/min,搅拌时间为3min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;其中,搅拌速度为150r/min,搅拌时间为3min;

[0065]

s2:取100g的第二胶水加入反应釜中,其后加入30g的第一胶水,进行初步搅拌,具体的,先在30s内将第一胶水分批次加入第二胶水中,边加边搅拌,搅拌速度为150r/min,待第一胶水加入完毕后再进行真空搅拌2min,搅拌速度为150r/min;其后加入5g改性贝壳粉进行第一次真空搅拌,搅拌速度为150r/min,搅拌时间为3min;其后继续加入1g改性有机膨润土、15g的苄基缩水甘油醚进行第二次真空搅拌,制得胶水半成品;第二次真空搅拌过程中,先采用低速搅拌,搅拌速度为150r/min,搅拌时间为2min;其后采用高速搅拌,搅拌速度为270r/min,搅拌时间为3min。步骤s2中反应釜中温度保持为20

‑

30℃。

[0066]

s3:将将胶水初成品放入离心机中进行离心消泡处理,制得胶水成品;其中离心转速为1000r/min,离心时间为7min。

[0067]

将制得的胶水成品直接用于封装光器件接收to与base,然后在120℃下加热固化40min,封装固化完成。

[0068]

实施例7

[0069]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为150r/min,搅拌时间为3min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行

混合,充分搅拌后,制得第二胶水;其中,搅拌速度为150r/min,搅拌时间为3min;

[0070]

s2:取100g的第二胶水加入反应釜中,其后加入30g的第一胶水,进行初步搅拌,具体的,先在30s内将第一胶水分批次加入第二胶水中,边加边搅拌,搅拌速度为150r/min,待第一胶水加入完毕后再进行真空搅拌2min,搅拌速度为150r/min,其后再将搅拌后的混合胶水进行离心,离心转速为1000r/min,离心时间为7min。

[0071]

将离心后的胶水直接用于封装光器件接收to与base,在120℃下加热固化40min,封装固化完成。

[0072]

实施例8

[0073]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为150r/min,搅拌时间为2min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;其中,搅拌速度为150r/min,搅拌时间为3min;

[0074]

s2:取30g的第二胶水加入反应釜中,其后加入30g的第一胶水,进行初步搅拌,具体的,先在30s内将第一胶水分批次加入第二胶水中,边加边搅拌,搅拌速度为150r/min,待第一胶水加入完毕后再进行真空搅拌2min,搅拌速度为150r/min,其后再将搅拌后的混合胶水进行离心,离心转速为1000r/min,离心时间为7min。。

[0075]

将离心后的胶水直接用于封装光器件接收to与base,在120℃下加热固化40min,封装固化完成。

[0076]

实施例9

[0077]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为150r/min,搅拌时间为2min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;其中,搅拌速度为150r/min,搅拌时间为2min;

[0078]

s2:取100g的第二胶水加入反应釜中,其后加入10g的第一胶水,进行初步搅拌,具体的,先在30s内将第一胶水分批次加入第二胶水中,边加边搅拌,搅拌速度为150r/min,待第一胶水加入完毕后再进行真空搅拌2min,搅拌速度为150r/min,其后再将搅拌后的混合胶水进行离心,离心转速为1000r/min,离心时间为7min。。

[0079]

将离心后的胶水直接用于封装光器件接收to与base,在120℃下加热固化40min,封装固化完成。

[0080]

实施例10

[0081]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;

[0082]

s2:取30g的第一胶水和100g的第二胶水进行自由搅拌(不按照实施例7的初步搅拌过程),其后将搅拌后的混合胶水进行离心,再将离心后的胶水直接用于封装光器件接收to与base,在120℃下加热固化40min,封装固化完成。

[0083]

实施例11

[0084]

s1:将353nd(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第一胶水,其中,搅拌速度为150r/min,搅拌时间为3min;将353nd

‑

t(a/b)胶水按照质量比为10∶1进行混合,充分搅拌后,制得第二胶水;其中,搅拌速度为150r/min,搅拌时间为3min;

[0085]

s2:取100g的第二胶水、30g的第一胶水、5g改性贝壳粉、6g改性有机膨润土和9g苄基缩水甘油醚进行自由混合,混合结束后将混合胶水进行离心,将离心后的胶水成品直接

用于封装光器件接收to与base,然后在120℃下加热固化40min,封装固化完成。对比例1

[0086]

将市售的353nd(a/b)胶水按照10:1混合后,将制得的胶水直接用于封装光器件接收to与base,然后在120℃下加热固化38min,封装固化完成。

[0087]

对比例2

[0088]

将市售的353nd

‑

t(a/b)胶水按照10:1混合后,将制得的胶水直接用于封装光器件接收to与base,然后在120℃下加热固化38min,封装固化完成。

[0089]

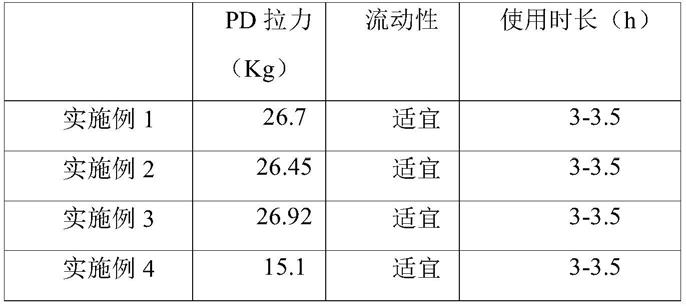

二、试验检测及数据分析。

[0090]

对实施例1

‑

10和对比例1

‑

2进行抗拉拔力测试,测试结果如下表:

[0091]

其中:pd拉力标准值:>15kg。

[0092][0093][0094]

通过将实施例1

‑

11和对比文件1

‑

3可知,实施例1

‑

3严格按照本发明中的配方以及制备工艺,所制备的胶水成品在抗pd拉力方面具有显著的优势,同时胶水的流动性适宜并且胶水的使用时效也达到了正常的使用时间。相对353nd(a/b)胶水和353nd

‑

t(a/b)胶水的单独使用,在抗拉拔力和胶水的流动性方面发挥了积极的效果。

[0095]

通过将实施例4

‑

6和实施例3对比可知,若贝壳粉、改性有机膨润土和苄基缩水甘油醚未按照本发明中的重量比加入,则制得的胶水在抗拉拔力方面几乎未取得积极的效果,相较单独使用353nd(a/b)胶水和353nd

‑

t(a/b)胶水,抗拉拔力水平相当。

[0096]

通过比较实施例7

‑

9可知,单独将第一胶水和第二胶水进行混合并且按照3:10的质量比调配所得的胶水成品的抗拉拔力远胜于1:1和1:10,且抗拉拔力远胜于单独使用

353nd(a/b)胶水和353nd

‑

t(a/b)胶水;而未按照本发明中的配比所制得胶水的抗拉力较低,甚至会低于单独使用353nd(a/b)胶水和353nd

‑

t(a/b)胶水。

[0097]

通过比较实施例7和实施例10可知,第一胶水和第二胶水采用相同的配比时,按照本发明中的制备工艺制得的胶水的抗拉拔力更强,且使用时效更长。

[0098]

通过比较实施例3和实施例11可知,当均采用本发明中的配方和配比,若按照本发明中的制备工艺制得的胶水的抗拉拔力更强,且使用时效更长。比仅将第一胶水和第二胶水按照本发明中配方混合制备的胶水的抗拉拔力强。

[0099]

综上,按照本发明中的配方和制备工艺制得的胶水能够在抗拉拔力和使用时效方面发挥显著的效果。但需要说明的是,由于该胶水的特性,配置好的胶水有一定的使用时效,虽然本方案中通过优化工艺,将配置时间调至最短,但是制备工艺依然消耗一定的时间,因此上述方案更多的是适用于使用时间短的大规模批量化生产场合。

[0100]

以上仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1