UV湿化双重固化导热胶及其制备方法与流程

uv湿化双重固化导热胶及其制备方法

技术领域

1.本发明涉及化学技术领域,特别是涉及一种uv湿化双重固化导热胶及其制备方法。

背景技术:

2.随着电子行业技术的发展,5g时代的降临,电子器件趋于小型化和轻薄化,同时电子元件的性能和功率不断提高,热流密度急剧增加,如何有效解决散热问题已成为电子技术进一步发展的重点。5g产业链中最先受益的是宏基站,印刷电路板(简称pcb板)是最核心的材料。pcb板卡上有众多的热源,热能积蓄会引起整个pcb元件温度上升,使得材料老化速度加速。为使电子元器件能够稳定、正常的工作,必须要提高体系的散热能力,因此,开发pcb板保护用的导热性能较强的导热胶粘剂成为亟待解决的问题。

3.中文专利cn107964385a公开了一种高导热紫外光固化胶粘剂,紫外光固化胶粘剂可以在数秒内快速固化,生产效率高,但是添加型高导热产品需要添加较多的导热填料,虽然选用的填料具有较高的透光率,但是也会对光线有一定的吸收,影响固化深度,同时对于光线无法穿透的阴影区域无法固化。

4.中文专利cn112300746a公开了一种uv/湿气双重固化的导热胶粘剂,既解决了阴影区域的固化问题,同时可以在配方中添加较高比例的导热填料,通过湿气固化解决导热填料过多导致的光固化不完全问题,可以制备对各种基材粘接强度高,导热系数大于1.0w/m.k的uv湿气双重固化的导热胶粘剂。该胶粘剂不足之处为气味大,耐温性差。

技术实现要素:

5.为实现上述目的及其他相关目的,本发明提供一种uv湿化双重固化导热胶,包括:聚丙烯酸酯硅氧烷、活性稀释剂、交联剂、导热填料、光引发剂、缩合催化剂、消泡剂及疏水型气相二氧化硅;其中,

6.所述聚丙烯酸酯硅氧烷的重量百分比为5%~30%;所述活性稀释剂的重量百分比为5%~30%;所述交联剂的重量百分比为1%~5%、所述导热填料的重量百分比为50%~80%;所述光引发剂的重量百分比为0.5%~5.0%;所述缩合催化剂的重量百分比为0.01%~1.0%;所述消泡剂的重量百分比为0.2%~0.5%;所述疏水型气相二氧化硅的重量百分比为0.05%~1.0%。

7.可选地,所述聚丙烯酸酯硅氧烷的一个分子中同时包含至少两个丙烯酰氧基和至少一个烷氧基。

8.可选地,所述聚丙烯酸酯硅氧烷具有如下通式的结构:

[0009][0010]

其中:r为环氧封端的环氧有机硅嵌段共聚物,包括有机硅部分和环氧部分,r2为

‑

ch3或c1~c2的烷氧基,r3为

‑

ch3或c1~c2的烷氧基,k为从1~8的整数,j为从1~2的整数;

[0011]

所述有机硅部分具有如下通式的结构:

[0012][0013]

其中:r4为c1

‑

c12的甲基、烷氧基或苯基,r5为c1

‑

c12的甲基、烷氧基或苯基,x为从0至1000的自然数。

[0014]

可选地,所述环氧封端的环氧有机硅嵌段共聚物中的环氧部分包括双酚a缩水甘油醚、双酚f缩水甘油醚、氢化双酚a缩水甘油醚及氢化双酚f缩水甘油醚中的一种或几种;所述环氧封端的环氧有机硅嵌段共聚物中的有机硅部分包括两端羟基封端的聚硅氧烷或两端为氨基封端的聚硅氧烷;所述环氧封端的环氧有机硅共聚物的环氧当量为400~1500。

[0015]

可选地,所述活性稀释剂包括粘度为500cps~5000cps的封瑞107树脂。

[0016]

可选地,所述交联剂包括甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、(甲基)丙烯酰氧基丙基三甲氧基硅烷及巯基丙烯三甲氧基硅烷中的至少一种;所述导热填料包括不同粒径的球形氧化铝、氧化锌、氮化硼、氮化铝及碳化硅中的至少一种;所述光引发剂包括2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、1

‑

羟基

‑

环己基苯基甲酮、二苯甲酮、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦及苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦中的至少一种;所述缩合催化剂包括二月桂酸二丁基锡、三月桂酸三丁基锡、氯化锡、钛酸正丁酯及氯化亚锡中的至少一种;所述消泡剂包括毕克化学byk

‑

088、byk

‑

a501、byk

‑

a506及byk

‑

a535中的至少一种;所述疏水型气相二氧化硅包括卡博特ts

‑

720、瓦克h20、h13l及h15中的至少一种。

[0017]

本发明还提供了一种uv湿化双重固化导热胶的制备方法,包括:

[0018]

按重量份计,提供5~30份聚丙烯酸酯硅氧烷、5~30份活性稀释剂、1~5份交联剂、0.2~0.5份消泡剂及0.5~5.0份光引发剂进行第一混合搅拌,以得到第一混合物;

[0019]

将0.01~1.0份缩合催化剂加入到所述第一混合物中进行第二混合搅拌,以得到第二混合物;

[0020]

将50份~80份导热填料加入到所述第二混合物中进行第三混合搅拌,以得到第三

混合物;

[0021]

将0.05~1.0份疏水型气相二氧化硅加入到所述第三混合物中进行第四混合搅拌,以得到第四混合物;

[0022]

将所述第四混合物置于预设真空度环境中进行第五混合搅拌,以得到所述uv湿化双重固化导热胶。

[0023]

可选地,所述第一混合搅拌的速度为800r/min~1200r/min,所述第一混合搅拌的时间为30分钟~40分钟;所述第二混合搅拌的速度为200r/min~300r/min,所述第二混合搅拌的时间为10分钟~15分钟;所述第三混合搅拌的速度为200r/min~300r/min,所述第三混合搅拌的时间为10分钟~15分钟;所述第四混合搅拌的速度为200r/min~300r/min,所述第四混合搅拌的时间为10分钟~15分钟;所述预设真空度环境的真空度为

‑

0.10mpa~

‑

0.01mpa;所述第五混合搅拌的速度为200r/min~300r/min,所述第五混合搅拌的时间为10分钟~15分钟。

[0024]

可选地,所述聚丙烯酸酯硅氧烷的制备方法包括:

[0025]

制备环氧封端的环氧有机硅嵌段共聚物溶液;

[0026]

制备丙烯酸、阻聚剂及催化剂i的混合溶液;

[0027]

将所述混合溶液加入所述环氧封端的环氧有机硅嵌段共聚物溶液中进行环氧开环加成反应,以得到丙烯酸酯聚硅烷化合物;

[0028]

将所述丙烯酸酯聚硅烷化合物与含异氰酸酯基硅烷及催化剂ii进行混合,得到组合物;

[0029]

将所述组合物进行羟基加成反应,以得到所述聚丙烯酸酯硅氧烷。

[0030]

可选地,所述环氧开环加成反应的温度为70℃~150℃,所述环氧开环加成反应的时间为2小时~8小时;所述羟基加成反应的温度为50℃~70℃,所述环氧开环加成反应的时间为3小时~8小时。

[0031]

如上所述,本发明的uv湿化双重固化导热胶及其制备方法,具有以下有益效果:本发明的uv湿化双重固化导热胶以所述聚丙烯酸酯硅氧烷作为主体树脂,可以实现完全固化,避免了采用单纯uv固化导热胶无法实现阴影区完全固化的问题;具有优异的耐高温性能;同时在配方中添加较高比例的所述导热填料,通过大小粒径的所述导热填料复配以及添加高比表面积高导热率的所述导热填料,通过湿气固化解决所述导热填料过多导致的光固化不完全问题,实现uv湿气双重固化和耐高温高导热性能的结合。

附图说明

[0032]

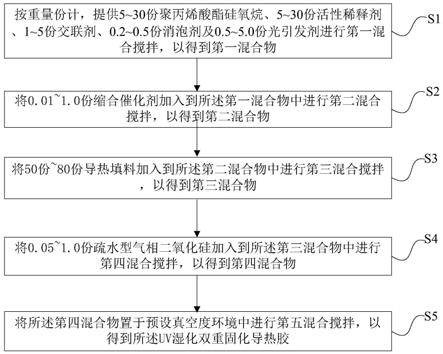

图1为本发明的uv湿化双重固化导热胶制备方法的流程图。

具体实施方式

[0033]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的

变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

[0035]

实施例一

[0036]

本发明提供一种uv湿化双重固化导热胶,所述uv湿化双重固化导热胶包括:聚丙烯酸酯硅氧烷、活性稀释剂、交联剂、导热填料、光引发剂、缩合催化剂、消泡剂及疏水型气相二氧化硅;其中,

[0037]

所述聚丙烯酸酯硅氧烷的重量百分比为5%~30%;所述活性稀释剂的重量百分比为5%~30%;所述交联剂的重量百分比为1%~5%、所述导热填料的重量百分比为50%~80%;所述光引发剂的重量百分比为0.5%~5.0%;所述缩合催化剂的重量百分比为0.01%~1.0%;所述消泡剂的重量百分比为0.2%~0.5%;所述疏水型气相二氧化硅的重量百分比为0.05%~1.0%。

[0038]

本发明的uv湿化双重固化导热胶反应时先用紫外光实现快速固化定位,不影响产线后续操作,避免了采用单纯uv固化导热胶无法实现阴影区完全固化的问题;所述uv湿化双重固化导热胶以所述聚丙烯酸酯硅氧烷作为主体树脂,可以实现完全固化,具有优异的耐高温性能;同时在配方中添加较高比例的所述导热填料,通过大小粒径的所述导热填料复配以及添加高比表面积高导热率的所述导热填料,通过湿气固化解决所述导热填料过多导致的光固化不完全问题,实现uv湿气双重固化和耐高温高导热性能的结合。

[0039]

具体的,所述聚丙烯酸酯硅氧烷的重量百分比可以为7%、9%、15%或28%等等;所述活性稀释剂的重量百分比可以为7%、9%、15%或28%等等;所述交联剂的重量百分比可以为2%、3%或4%等等;所述导热填料的重量百分比可以为60%、65%、70%或75%等等;所述光引发剂的重量百分比可以为1%、1.5%、3%或4%等等;所述缩合催化剂的重量百分比可以为0.02%、0.5%、0.7%或0.9%等等;所述消泡剂的重量百分比可以为0.3%、0.35%或0.4%等等;所述疏水型气相二氧化硅的重量百分比可以为0.06%、0.08%、0.6%或0.9%等等。

[0040]

作为示例,所述聚丙烯酸酯硅氧烷的一个分子中同时包含至少两个丙烯酰氧基和至少一个烷氧基。

[0041]

具体的,所述聚丙烯酸酯硅氧烷的一个分子中可以同时包含两个丙烯酰氧基和两个烷氧基,这里不做限定,可根据具体的需要的选定。

[0042]

作为示例,所述聚丙烯酸酯硅氧烷具有如下通式的结构:

[0043][0044]

其中:r为环氧封端的环氧有机硅嵌段共聚物,包括有机硅部分和环氧部分,r2为

‑

ch3或c1~c2的烷氧基,r3为

‑

ch3或c1~c2的烷氧基,k为从1~8的整数,j为从1~2的整数;

[0045]

所述有机硅部分具有如下通式的结构:

[0046][0047]

其中:r4为c1

‑

c12的甲基、烷氧基或苯基,r5为c1

‑

c12的甲基、烷氧基或苯基,x为从0至1000的自然数。

[0048]

具体的,所述环氧封端的环氧有机硅嵌段共聚物可以包括albiflex 246、albiflex 296、及albiflex 348中的至少一种。

[0049]

作为示例,所述环氧封端的环氧有机硅嵌段共聚物中的环氧部分包括双酚a缩水甘油醚、双酚f缩水甘油醚、氢化双酚a缩水甘油醚及氢化双酚f缩水甘油醚中的一种或几种;所述环氧封端的环氧有机硅嵌段共聚物中的有机硅部分包括两端羟基封端的聚硅氧烷或两端为氨基封端的聚硅氧烷;所述环氧封端的环氧有机硅共聚物的环氧当量为400~1500。

[0050]

进一步的,在本实施例中所述环氧封端的环氧有机硅嵌段共聚物中的环氧部分优选为双酚a环氧树脂。所述环氧封端的环氧有机硅嵌段共聚物有机硅部分优选为两端为氨基封端的聚二甲基硅氧烷。

[0051]

具体的,在本实施例所述环氧封端的环氧有机硅共聚物的环氧当量优选为600~1400;更进一步的,所述环氧封端的环氧有机硅共聚物的环氧当量可以为700、800、1000、1200或1300等等。

[0052]

作为示例,所述活性稀释剂包括粘度为500cps~5000cps的封瑞107树脂。

[0053]

具体的,所述活性稀释剂可以包括粘度为500cps的封瑞107树脂、粘度为1000cps的封瑞107树脂、粘度为1500cps的封瑞107树脂、粘度为2000cps的封瑞107树脂、粘度为3000cps的封瑞107树脂、粘度为4000cps的封瑞107树脂及粘度为5000cps的封瑞107树脂中的至少一种。所述活性稀释剂优选为粘度为500cps的封瑞107树脂、粘度为1000cps的封瑞107树脂、粘度为1500cps的封瑞107树脂,优选如来自橙天新材的o

‑

ft05、o

‑

f750、o

‑

f1550,江苏科幸新材料的f

‑

01a、j

‑

15。

[0054]

作为示例,所述交联剂包括甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、(甲基)丙烯酰氧基丙基三甲氧基硅烷及巯基丙烯三甲氧基硅烷中的至少一种;所述导热填料包括不同粒径的球形氧化铝、氧化锌、氮化硼、氮化铝及碳化硅中的至少一种;所述光引发剂包括2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、1

‑

羟基

‑

环己基苯基甲酮、二苯甲酮、2,4,6

‑

三甲基苯甲酰基

‑

二苯基氧化膦及苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦中的至少一种;所述缩合催化剂包括二月桂酸二丁基锡、三月桂酸三丁基锡、氯化锡、钛酸正丁酯及氯化亚锡中的至少一种;所述消泡剂包括毕克化学byk

‑

088、byk

‑

a501、byk

‑

a506及byk

‑

a535中的至少一种;所述疏水型气相二氧化硅包括卡博特ts

‑

720、瓦克h20、h13l及h15中的至少一种。

[0055]

请参阅图1,本发明还提供了一种uv湿化双重固化导热胶的制备方法,包括:

[0056]

s1:按重量份计,提供5~30份聚丙烯酸酯硅氧烷、5~30份活性稀释剂、1~5份交

联剂、0.2~0.5份消泡剂及0.5~5.0份光引发剂进行第一混合搅拌,以得到第一混合物;

[0057]

s2:将0.01~1.0份缩合催化剂加入到所述第一混合物中进行第二混合搅拌,以得到第二混合物;

[0058]

s3:将50份~80份导热填料加入到所述第二混合物中进行第三混合搅拌,以得到第三混合物;

[0059]

s4:将0.05~1.0份疏水型气相二氧化硅加入到所述第三混合物中进行第四混合搅拌,以得到第四混合物;

[0060]

s5:将所述第四混合物置于预设真空度环境中进行第五混合搅拌,以得到所述uv湿化双重固化导热胶。

[0061]

作为示例,所述第一混合搅拌的速度为800r/min~1200r/min,所述第一混合搅拌的时间为30分钟~40分钟;所述第二混合搅拌的速度为200r/min~300r/min,所述第二混合搅拌的时间为10分钟~15分钟;所述第三混合搅拌的速度为200r/min~300r/min,所述第三混合搅拌的时间为10分钟~15分钟;所述第四混合搅拌的速度为200r/min~300r/min,所述第四混合搅拌的时间为10分钟~15分钟;所述预设真空度环境的真空度为

‑

0.10~

‑

0.01mpa;所述第五混合搅拌的速度为200r/min~300r/min,所述第五混合搅拌的时间为10分钟~15分钟。

[0062]

具体的,所述第一混合搅拌的速度可以为900r/min、1000r/min或1100r/min等等,所述第一混合搅拌的时间可以为32分钟、35分钟或39分钟等等;所述第二混合搅拌的速度可以为230r/min、260r/min或280r/min等等,所述第二混合搅拌的时间可以为12分钟、13分钟或14分钟等等;所述第三混合搅拌的速度可以为230r/min、260r/min或280r/min等等,所述第三混合搅拌的时间可以为12分钟、13分钟或14分钟等等;所述第四混合搅拌的速度可以为230r/min、260r/min或280r/min等等,所述第四混合搅拌的时间可以为12分钟、13分钟或14分钟等等;所述预设真空度环境的真空度为

‑

0.08mpa、

‑

0.06mpa、

‑

0.05mpa及

‑

0.03mpa等等;所述第五混合搅拌的速度可以为230r/min、260r/min或280r/min等等,所述第五混合搅拌的时间可以为12分钟、13分钟或14分钟等等。

[0063]

进一步的,步骤s5中所述预设真空度环境的真空度优选为

‑

0.08mpa。

[0064]

作为示例,所述聚丙烯酸酯硅氧烷的制备方法包括:

[0065]

s1

‑

1:制备环氧封端的环氧有机硅嵌段共聚物溶液;

[0066]

s1

‑

2:制备丙烯酸、阻聚剂及催化剂i的混合溶液;

[0067]

s1

‑

3:将所述混合溶液加入所述环氧封端的环氧有机硅嵌段共聚物溶液中进行环氧开环加成反应,以得到丙烯酸酯聚硅烷化合物;

[0068]

s1

‑

4:将所述丙烯酸酯聚硅烷化合物与含异氰酸酯基硅烷及催化剂ii进行混合,得到组合物;

[0069]

s1

‑

5:将所述组合物进行羟基加成反应,以得到所述聚丙烯酸酯硅氧烷。

[0070]

作为示例,所述环氧开环加成反应的温度为70℃~150℃,所述环氧开环加成反应的时间为2小时~8小时;所述羟基加成反应的温度为50℃~70℃,所述环氧开环加成反应的时间为3小时~8小时。

[0071]

具体的,所述环氧开环加成反应的温度可以为80℃、100℃、120℃或140℃等等,所述环氧开环加成反应的时间可以为3小时、5小时或7小时等等;所述羟基加成反应的温度可

以为55℃、60℃或65℃等等,所述环氧开环加成反应的时间可以为4小时、5小时、6小时或7小时等等。

[0072]

具体的,步骤s1

‑

1包括:氮气条件下,在装有磁子和蛇形冷凝管的干燥三角烧瓶中加入一定量的所述环氧聚硅氧烷和溶剂a(譬如,溶剂a为低极性或非极性溶剂,所述溶剂a优选为四氯化碳、甲苯、二甲苯或环已烷,最优选为甲苯和二甲苯),得到所述环氧封端的环氧有机硅嵌段共聚物溶液。

[0073]

具体的,步骤s2

‑

2中,所述阻聚剂包括对苯二酚、对羟基苯甲醚、苯甲酸、对苯醌及2,6

‑

二叔丁基苯酚中的至少一种,所述阻聚剂优选为2,6

‑

二叔丁基苯酚或对羟基苯甲醚。所述阻聚剂可以防止含环氧基的环氧硅烷共聚物的开环聚合而形成凝胶。

[0074]

所述催化剂i包括四乙基溴化铵、n,n

‑

二甲基苄胺及三乙胺中的至少一种;所述催化剂i最优选为四乙基溴化铵。

[0075]

所述混合溶液中,所述催化剂i的质量为所述环氧封瑞的环氧有机硅嵌段共聚物的质量的0.02%~1.1%;所述丙烯酸与所述环氧封瑞的环氧有机硅嵌段共聚物的摩尔比为1∶1~1.4∶1,其中,环氧封瑞的环氧有机硅嵌段共聚物以其包含的环氧基摩尔量计量。通过引入所述丙烯酸与所述环氧封瑞的环氧有机硅嵌段共聚物进行环氧开环加成形成酯,从而引入了丙烯酰基,所述丙烯酰基具有光敏性,具有在紫外光照下快速固化的特点。

[0076]

具体的,所述混合溶液中,所述催化剂i的质量可以为所述环氧封瑞的环氧有机硅嵌段共聚物的质量的0.02%、0.1%、0.3%、0.5%、0.7%、0.9%或1.0%等等;所述丙烯酸与所述环氧封瑞的环氧有机硅嵌段共聚物的摩尔比可以为1.1∶1、1.2∶1或1.3∶1等等。

[0077]

所述混合溶液中,所述溶剂a的总用量为所述环氧封端的环氧有机硅嵌段共聚物质量的10%~50%,优选为10%~20%;所述阻聚剂的用量为所述环氧封端的环氧有机硅嵌段共聚物质量的0.01%~1.0%,优选为0.4~0.8%;所述催化剂用量为所述环氧封端的环氧有机硅嵌段共聚物质量0.02%~1.4%,优选为0.06%~~1.0%;所述丙烯酸的用量和所述环氧封端的环氧有机硅嵌段共聚物中环氧基含量相关,与所述环氧封端的环氧有机硅嵌段共聚物的分子量和粘度无关,其添加量摩尔比为n(丙烯酸)/n(环氧基)=1~1.4。

[0078]

具体的,步骤s1

‑

3中,在80℃~120℃温度范围内,匀速搅拌所述环氧封端的环氧有机硅嵌段共聚物溶液,并用微量注射泵向所述环氧封端的环氧有机硅嵌段共聚物溶液中滴加所述混合溶液(即所述丙烯酸、所述阻聚剂与所述催化剂i的混合溶液),将所述环氧封端的环氧有机硅嵌段共聚物溶液和所述混合溶液在80℃~120℃温度范围内反应2~8小时后,蒸馏出去溶剂a及低沸物,用无水乙醇洗涤,干燥后,得到丙烯酸酯聚硅烷化合物。

[0079]

具体的,步骤s1

‑

4中,将丙烯酸酯聚硅烷化合物、物质g(譬如,物质g中含有一分子异氰酸根和至少一分子烷氧基团,至多含有3分子烷氧基团,烷氧基为常见的短链烷氧基,如甲氧基、乙氧基、丙氧基等),溶剂a与催化剂ii混合均匀,得到组合物(即丙烯酸酯聚硅烷化合物、含异氰酸基硅烷、溶剂a、催化剂ii的混合溶液,待反应);催化剂ii的用量与丙烯酸酯聚硅烷化合物用量的质量比为0.02~1.0%,优选为0.04~0.8%;物质g与丙烯酸酯聚硅烷化合物的用量,按物质g中的异氰酸根(nc0)与丙烯酸酯聚硅烷化合物中反应活性基羟基(oh)摩尔比1.0~1.4进行,优选为摩尔比n(nc0)/n(0h)=0.95~1.1;

[0080]

所述催化剂ii包括二月桂酸二丁基锡、三月桂酸三丁基锡、氯化锡、钛酸正丁酯及氯化亚锡中的至少一种,所述催化剂ii优选为二月桂酸二丁基锡。

[0081]

所述含异氰酸酯基硅烷包含1~3个烷氧基和一个异氰酸酯基团,具体如异氰酸酯丙基三甲氧基硅烷及异氰酸酯丙基三乙氧基硅烷等,异氰酸酯基团主要是作为与丙烯酸酯聚硅烷化合物残余羟基键合的基团,而烷氧基硅基团是作为湿固化的活性基团引入,湿固化具有深度固化的特点。

[0082]

具体的,步骤s

‑

5中,将组合物(丙烯酸酯聚硅烷化合物、含异氰酸基硅烷、溶剂a、催化剂ii的混合溶液)在50℃~70℃条件下,反应3~8小时,蒸馏除去溶剂,用无水乙醇洗涤,100℃下,真空干燥2~4小时,得到所述聚丙烯酸酯硅氧烷。

[0083]

实施例二

[0084]

下面将通过具体实施方式对本发明的技术方案进行清楚、完整地描述。

[0085]

示例1

[0086][0087][0088]

表一 uv湿气双重固化导热胶组成成分表

[0089]

示例2

[0090][0091]

表二 uv湿气双重固化导热胶组成成分表

[0092]

示例3

[0093][0094][0095]

表三 uv湿气双重固化导热胶组成成分表

[0096]

对比例4

[0097][0098]

表四 uv光固化导热胶组成成分表

[0099]

对比例5

[0100]

原料用量脂肪族聚氨酯丙烯酸酯30g丙烯酸异冰片酯30g硅烷偶联剂kh5603gbyk

‑

0882g光引发剂1

‑

羟基

‑

环己基苯基甲酮6g平均粒径为7.5um的球形氧化铝30g平均粒径为20.36um的球形氧化铝110g疏水型气相二氧化硅1.05g

[0101]

表五 uv光固化胶组成成分表

[0102]

性能测试

[0103]

分别对示例1

‑

3,对比例4对比例5进行性能测试

[0104]

(1)拉伸剪切强度测试:按照gb/t 7124

‑

2008进行测试,测试基材为304不锈钢和透光的聚碳酸酯塑料,固化条件为365nm波长的uv led光源,250mw/cm2的能量照射20s,再于室温条件湿气固化三天

[0105]

(2)导热系数测试:按照iso22007

‑

2进行测试

[0106]

(3)避光条件下,纯湿气固化3天,拉伸剪切性能测试

[0107]

(4)耐高温性能测试:按照gb/t 13022

‑

1991制成指定标准的哑铃形状,固化条件为365nm波长的uv led光源,250mw/cm2的能量照射20s,再于室温条件湿气固化三天。固化完全后将至少5个标准样件置于150度烘箱中48h,时间到取出待冷却至室温后,按照gb/t 13022

‑

1991塑料薄膜拉伸性能试验方法测试老化前后的断裂伸长率。

[0108][0109]

表六 示例1

‑

3,对比例4

‑

5具体测试结果

[0110]

示例1

‑

3都有较高的断裂伸长率,在经过150度老化48h后断裂伸长率基本维持不变,且对不锈钢基材都有较高的拉伸剪切强度。示例2与示例1对比,具有相同添加量的导热填料,但是由于不同粒径的球形氧化铝相互相嵌排列分布,形成更致密的导热通道,且添加了导热系数更高同时具有大比表面积的片层结构的氮化硼,导热系数示例2明显高于示例1,示例2的单分子反应官能度相比示例1进一步提高,所以示例2交联密度更大,拉伸剪切强度更强,但是断裂伸长率略低。示例3导热填料添加量进一步提高,最终导热系数达到2.5w/m

·

k,示例3的单分子反应性官能团进一步提高,拉伸剪切强度进一步提高,断裂伸长率下降到170%。对比例5由于球形氧化铝添加量较大,影响胶水对紫外光的吸收,固化程度降低,拉伸剪切强度较低,而且由于不能湿气固化导致固化深度不够,无法制作导热测试样块,导热系数以及断裂伸长率无法测试。对比例4拉伸剪切强度较高,断裂伸长率较高,但是经过150度老化48小时,胶体发硬发脆断裂,断裂伸长率为零,耐高温性能差。

[0111]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0112]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1