高耐水耐磨陶瓷质感涂料、制备方法及电子外观结构件与流程

1.本发明属于电子材料涂料领域,具体涉及高耐水耐磨陶瓷质感涂料、制备方法及电子外观结构件。

背景技术:

2.随着5g通信的到来,智能手机用塑料后盖逐渐回归大众视野,聚碳酸酯等塑料作为消费类电子设备后盖具有优良的机械性能,其中包括耐冲击性、热稳定性、阻燃性和光学性能如透光性等。但是由于常见的塑料本身硬度不高,且耐候性较差,由塑料制成的制品通常表现出户外使用方面的局限,这对于诸如车窗、手机屏幕、自动售货机屏、户外电子设备外壳及广告标牌等的应用来说是不理想的。因此,需要对塑料材料进行表面修饰或者材料改性,来改善其表面的硬度和耐候性。例如,在手机塑料后盖上加工耐磨,耐脏,细滑有陶瓷质感的涂层成为一种性价比高的选择。

3.水性聚氨酯紫外光固化涂料具有安全、无毒、环境友好等特点,但它与传统的溶剂型聚氨酯uv涂料相比,耐水性,耐磨性欠佳,因此提高水性聚氨酯uv涂料的综合性能是一个研究的重点。现有技术中可通过复配有机硅烷来对水性聚氨酯进行改性,但简单复配的做法两种聚合物间相容性较差。此外,有做法是在水性聚氨酯合成过程中引入有机硅,但这种合成方法较为复杂,对实验条件的控制和原料本身的要求也较高。

4.另外,消费类电子设备塑料后盖往往还需要考虑美观和手持舒适性等问题,因此涂层除了具有良好的耐候性耐磨性外,还需要增加涂层的陶瓷质感,使得外壳具有良好的美感,满足消费类电子的发展需求。

技术实现要素:

5.有鉴于此,本发明针对现有技术存在之缺失,目的之一是提供一种高耐水耐磨陶瓷质感涂料,该涂层涂料包括具有反应性基团的自乳化聚酯型聚氨酯树脂改性硅丙乳液;

6.优选的该涂料还包括纳米复合溶胶、硅烷偶联剂、活性稀释剂、光引发剂、其他助剂,其中其他助剂包括消泡剂、流平剂,其中消泡剂、流平剂均为市售,未有特别限制;

7.优选的,纳米复合溶胶包括二氧化硅溶胶和三氧化二铝溶胶;

8.优选的,具有反应性基团的自乳化聚酯型聚氨酯树脂为带有乙烯基和羧基的自乳化聚酯型聚氨酯树脂,结构式为:

[0009][0010]

优选的,活性稀释剂为羟乙酯丙烯酸酯;

[0011]

优选的,光引发剂为二苯甲酮;

[0012]

优选的,硅烷偶联剂为γ

‑

环氧丙醚丙基三甲氧基硅烷(kh

‑

560);

[0013]

优选的,涂料中纳米二氧化硅溶胶与纳米三氧化二铝溶胶的重量百分比20%

‑

30wt%,硅丙乳液的重量百分比20%

‑

25wt%,带有乙烯基和羧基的自乳化聚酯型聚氨酯树脂的重量百分比25%

‑

30wt%,活性稀释剂的重量百分比10%

‑

15wt%,光引发剂的重量百分比1%

‑

5wt%,硅烷偶联剂的重量百分比1%

‑

5wt%,助剂的重量百分比0%

‑

5wt%;

[0014]

优选的,纳米二氧化硅溶胶和纳米三氧化二铝溶胶的质量比例为1:3

‑

2:1;

[0015]

优选的,纳米二氧化硅溶胶d50为80nm

‑

90nm,纳米三氧化二铝溶胶的d50为10nm

‑

20nm;

[0016]

优选的,纳米二氧化硅溶胶的固含量为25%

‑

30%,纳米三氧化二铝溶胶的固含量为15%

‑

25%。

[0017]

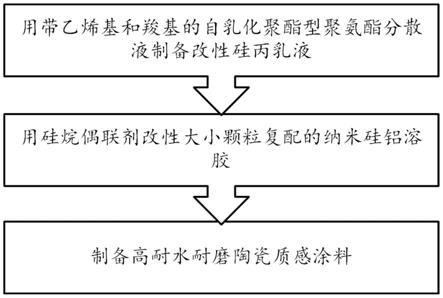

本发明的目的之二是提供该陶瓷质感耐磨涂料的制备方法,如图1所示,包括以下步骤:

[0018]

s1,制备用带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液(pu)改性的硅丙乳液:以自乳化的聚氨酯分散液(pu)为体系,分别加入30

‑

40份甲基丙烯酸甲酯(mma),25

‑

40份丙烯酸丁酯(ba),5

‑

15份丙烯酸,5

‑

10份乙烯基硅油,以3

‑

10份偶氮二异丁腈的丙酮溶液作为引发剂,控制反应温度在80

‑

85℃反应1~3h,得到由带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液改性的硅丙乳液。

[0019]

s2,制备硅烷偶联剂改性的纳米二氧化硅溶胶(硅溶胶)和纳米三氧化二铝(铝溶胶)复合溶胶:在纳米二氧化硅溶胶、纳米三氧化二铝溶胶的酸性体系中,滴加kh

‑

560,控制反应温度为80℃

‑

90℃反应0.5~3h,得到纳米二氧化硅溶胶和三氧化二铝复合溶胶;

[0020]

s3,将步骤1制备得到的改性的硅丙乳液和步骤2中制备得到的复合溶胶,活性稀释剂、光引发剂、助剂混合均匀后出料即为该高耐水耐磨陶瓷质感涂料;

[0021]

优选的,步骤s2中纳米硅溶胶和纳米铝溶胶的质量比例为1:3

‑

2:1,纳米硅溶胶为d50为80nm

‑

90nm,纳米铝溶胶的d50为10nm

‑

20nm;纳米二氧化硅溶胶的固含量为25%

‑

30%,纳米三氧化二铝溶胶的固含量为15%

‑

25%;

[0022]

优选的,步骤s3中活性稀释剂10%

‑

15wt%重量百分比,光引发剂1%

‑

5wt%重量百分比,消泡剂和流平剂0%

‑

5wt%重量百分比,其中活性稀释剂为羟乙酯丙烯酸酯,光引发剂为二苯甲酮。

[0023]

本发明的目的之三是提供电子外观结构件,该电子外观结构件通过喷涂或者印刷等现有技术在电子外观塑料基材上涂覆一层耐指纹陶瓷质感涂料,然后将其放入烘箱中,35

‑

50℃热风烘3

‑

5min随后利用光固化机进行紫外光固化处理,优选的紫外线处理条件是:uv能量为300~500mj/cm2、uv强度为30~50mw/cm2。

[0024]

本发明的有益效果为:

[0025]

在带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液中通过自由基聚合制备得到了改性硅丙乳液,通过双键接枝作用提高了硅丙乳液和聚氨酯分散液的相容性,硅丙乳液由于兼具有机硅和聚丙烯酸酯的特点,形成的涂层表面张力低,耐水性好,硬度高。

[0026]

通过添加大小粒度复配的硅溶胶、铝溶胶作为填充度更高的无机填料,形成的涂层细腻光滑具有陶瓷质感;同时硅溶胶、铝溶胶均通过硅烷偶联剂改性改善了与体系的相容性,这是因为纳米二氧化硅、纳米三氧化二铝和硅烷偶联剂有较强的亲和性,硅烷在酸性催化剂存在下水解生成硅醇,硅醇的1个羟基可以和硅溶胶、铝溶胶表面的羟基进行缩合,

从而把烃基基团接到硅溶胶表面,并且进一步在sio2、al2o3胶粒表面进行缩聚,形成致密的膜,有利于涂层的硬度和耐磨度的提升。

附图说明

[0027]

图1高耐水耐磨陶瓷质感涂料制备步骤示意图。

具体实施方式

[0028]

下面对本发明作进一步详细描述,其中所用到原料和设备均为市售,没有特别要求。可以理解的是,此处所描述的具体实施方式仅用于解释相关发明,而非对该发明的限定。

[0029]

实施例1

[0030]

加入自乳化的聚氨酯分散液(pu)250g,分别加入75g甲基丙烯酸甲酯(mma),87.5g丙烯酸丁酯(ba),37.5g丙烯酸,25g乙烯基硅油,以25g偶氮二异丁腈的丙酮溶液为引发剂,控制温度在85℃,反应1h,得到由带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液改性的硅丙乳液。

[0031]

取50gkh560滴入装有硅溶胶、铝溶胶混合溶胶的三口瓶中,控制反应温度为80℃,其中硅溶胶为150g,铝溶胶50g。反应3h后出料。该硅溶胶d50为81nm,铝溶胶d50为10nm。

[0032]

分别加入步骤一和步骤二所得物料、再加入150g羟乙酯丙烯酸酯,50g二苯甲酮,50g流平剂、消泡剂混合即为目标涂料。

[0033]

在pc外壳喷涂一层上述涂料,然后将其放入烘箱中,50℃热风烘3min随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为300mj/cm2、uv强度为50mw/cm2。

[0034]

实施例2

[0035]

加入自乳化的聚氨酯分散液(pu)300g,分别加入60g甲基丙烯酸甲酯(mma),70g丙烯酸丁酯(ba),30g丙烯酸,20g乙烯基硅油,以20g偶氮二异丁腈的丙酮溶液为引发剂,控制温度在80℃,反应3h,得到由带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液改性的硅丙乳液。

[0036]

取50g kh560(5wt%)滴入装有硅溶胶、铝溶胶混合溶胶的三口瓶中,控制反应温度为90℃,其中硅溶胶为150g,铝溶胶50g。反应0.5h后出料,该硅溶胶d50为89nm,铝溶胶d50为19nm。

[0037]

分别加入步骤一和步骤二所得物料、再加入150g羟乙酯丙烯酸酯,50g二苯甲酮,50g流平剂、消泡剂混合即为目标涂料。

[0038]

在pc外壳喷涂一层上述涂料,然后将其放入烘箱中,50℃热风烘3min随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为300mj/cm2、uv强度为50mw/cm2。

[0039]

实施例3

[0040]

加入自乳化的聚氨酯分散液(pu)250g,分别加入75g甲基丙烯酸甲酯(mma),87.5g丙烯酸丁酯(ba),37.5g丙烯酸,25g乙烯基硅油,以25g偶氮二异丁腈的丙酮溶液为引发剂,控制温度在85℃,反应1h,得到由带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液改性的硅丙乳液。

[0041]

取50g kh560滴入装有硅溶胶、铝溶胶混合溶胶的三口瓶中,控制反应温度为80

℃,其中硅溶胶为187.5g,铝溶胶62.5g。反应3h后出料,该硅溶胶d50为82nm,铝溶胶d50为12nm。

[0042]

分别加入步骤一和步骤二所得物料、再加入150g羟乙酯丙烯酸酯,50g二苯甲酮即为目标涂料。

[0043]

在pc外壳喷涂一层上述涂料,然后将其放入烘箱中,50℃热风烘3min随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为300mj/cm2、uv强度为50mw/cm2。

[0044]

实施例4

[0045]

加入自乳化的聚氨酯分散液(pu)250g,分别加入75g甲基丙烯酸甲酯(mma),87.5g丙烯酸丁酯(ba),37.5g丙烯酸,25g乙烯基硅油,以25g偶氮二异丁腈的丙酮溶液为引发剂,控制温度在85℃,反应2h,得到由带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液改性的硅丙乳液。

[0046]

取50g kh560(5wt%)滴入装有硅溶胶、铝溶胶混合溶胶的三口瓶中,控制反应温度为80℃,其中硅溶胶为125g,铝溶胶125g。反应3h后出料,该硅溶胶d50为86nm,铝溶胶d50为17nm。

[0047]

分别加入步骤一和步骤二所得物料、再加入150g羟乙酯丙烯酸酯,50g二苯甲酮即为目标涂料。

[0048]

在pc外壳喷涂一层上述涂料,然后将其放入烘箱中,50℃热风烘3min随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为300mj/cm2、uv强度为50mw/cm2。

[0049]

实施例5

[0050]

加入自乳化的聚氨酯分散液(pu)250g,分别加入75g甲基丙烯酸甲酯(mma),87.5g丙烯酸丁酯(ba),37.5g丙烯酸,25g乙烯基硅油,以25g偶氮二异丁腈的丙酮溶液为引发剂,控制温度在85℃,反应2h,得到由带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液改性的硅丙乳液。

[0051]

取50g kh560滴入装有硅溶胶、铝溶胶混合溶胶的三口瓶中,控制反应温度为80℃,其中硅溶胶为83.3g,铝溶胶166.7g。反应3h后出料,该硅溶胶d50为86nm,铝溶胶d50为17nm。

[0052]

分别加入步骤一和步骤二所得物料、再加入150g羟乙酯丙烯酸酯,50g二苯甲酮即为目标涂料。

[0053]

在pc外壳喷涂一层上述涂料,然后将其放入烘箱中,50℃热风烘3min随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为300mj/cm2、uv强度为50mw/cm2。

[0054]

对比例1(硅溶胶、铝溶胶不用硅烷偶联剂处理)

[0055]

加入自乳化的聚氨酯分散液(pu)250g,分别加入75g甲基丙烯酸甲酯(mma),87.5g丙烯酸丁酯(ba),37.5g丙烯酸,25g乙烯基硅油,以25g偶氮二异丁腈的丙酮溶液为引发剂,控制温度在85℃,反应2h,得到由带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液改性的硅丙乳液。

[0056]

在上述乳液中直接加入硅溶胶、铝溶胶的混合溶胶,其中硅溶胶为83.3g,铝溶胶为166.7g,(其中硅溶胶d50为86nm,铝溶胶d50为17nm)再加入150g羟乙酯丙烯酸酯,50g二苯甲酮即为目标涂料。

[0057]

在pc外壳喷涂一层上述涂料,然后将其放入烘箱中,50℃热风烘3min随后利用光

固化机进行紫外光固化处理,紫外线处理条件是:uv能量为300mj/cm2、uv强度为50mw/cm2。

[0058]

对比例2(将聚合好的硅丙乳液和聚氨酯分散液直接结合)

[0059]

取50g kh560滴入装有硅溶胶、铝溶胶混合溶胶的三口瓶中,控制反应温度为80℃,其中硅溶胶为83.3g,铝溶胶166.7g。反应3h后出料。随后加入250g硅丙乳液、250g自乳化的聚氨酯分散液(pu)、150g羟乙酯丙烯酸酯,50g二苯甲酮即为目标涂料。

[0060]

在pc外壳喷涂一层上述涂料,然后将其放入烘箱中,50℃热风烘3min随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为300mj/cm2、uv强度为50mw/cm2。

[0061]

对比例3(只采用大颗粒硅溶胶)

[0062]

加入自乳化的聚氨酯分散液(pu)250g,分别加入75g甲基丙烯酸甲酯(mma),87.5g丙烯酸丁酯(ba),37.5g丙烯酸,25g乙烯基硅油,以25g偶氮二异丁腈的丙酮溶液为引发剂,控制温度在85℃,反应2h,得到由带有乙烯基和羧基的自乳化聚酯型聚氨酯分散液改性的硅丙乳液。

[0063]

取50g kh560滴入装有硅溶胶、铝溶胶混合溶胶的三口瓶中,控制反应温度为80℃,其中硅溶胶为250g,反应3h后出料,该硅溶胶d50为89nm。

[0064]

分别加入步骤一和步骤二所得物料、再加入150g羟乙酯丙烯酸酯,50g二苯甲酮即为目标涂料。在pc外壳喷涂一层上述涂料,然后将其放入烘箱中,50℃热风烘3min随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为300mj/cm2、uv强度为50mw/cm2。

[0065]

对比例4(直接采用市售聚氨酯分散液)

[0066]

采用市售水性聚氨酯光固化分散液250g(科思创uv 2282),加入150g羟乙酯丙烯酸酯,50g二苯甲酮、50g消泡剂、流平剂制备对比涂料。在pc外壳喷涂一层对比涂料,然后将其放入烘箱中,50℃热风烘3min随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为300mj/cm2、uv强度为50mw/cm2。

[0067]

上述实施例与对比例通过硬度、耐磨性、耐水性以及光滑度进行对比说明。

[0068]

1、硬度

[0069]

采用铅笔硬度测试方法:依照gbt 6739

‑

2006方法进行测试,三菱铅笔,荷重为1000g。

[0070]

2、耐磨性

[0071]

1)将由涂料1

‑

6制备的试片固定于耐磨测试仪上,接触头面积1*1cm2,在接触头摩擦探头上捆绑0000#钢丝绒;

[0072]

2)探头上方施加1000g试验负载,测试速度35

‑

40次/分,行程3

‑

4cm,记录往复摩擦次数,直至出现磨损停止(大于2万次后不再观察,记录>2万次)。

[0073]

3、耐水性

[0074]

耐水性主要通过接触角测试来进行,接触水越大,表明该涂层耐水性越好。

[0075]

4、光滑度

[0076]

光滑度分为a、b、c三个等级,a为细腻光滑,有陶瓷质感,最好;c为不细腻有颗粒感最差,b为中间等级。

[0077]

表1实施例及对比例测试结果数据

[0078][0079][0080]

实施例1、实施例2是采用不同比例的硅丙乳液和水性聚氨酯分散液(pu),当硅丙乳液的含量更多时,其耐磨性、耐水性均有所提升;实施例3、实施例4、实施例5是在较优效果的条件下调整了硅溶胶和铝溶胶的比例,发现硅溶胶含量较大时,耐磨性较好。对比例1主要是硅溶胶和铝溶胶不添加硅烷偶联剂做处理,硅溶胶和铝溶胶与树脂相结合较差,影响了硬度和耐磨性。对比例2是将硅丙乳液和自乳化的聚氨酯分散液(pu)直接结合,导致硬度、耐磨性、耐水性下降;对比例3采用了大粒径的硅溶胶而没有采用采用大小粒径的硅溶胶和铝溶胶复配,其硬度,耐磨度和耐水性均有所下降,同时不具备陶瓷质感。对比例4采用的市售的水性聚氨酯分散液直接复合其他组分涂覆,发现硬度、耐水性、耐磨度均下降,同时其外观不具备陶瓷质感。

[0081]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1