一种高固含环氧涂料的制作方法

1.本发明涉及涂料技术领域,具体涉及一种高固含环氧涂料。

背景技术:

2.海洋飞溅区是钢结构设施腐蚀最为严重的区域。一般情况下,钢在海洋大气中的平均腐蚀速率约为0.03

‑

0.08mm/a而浪花飞溅区为0.3

‑

0.5mm/a。飞溅区钢质设施防腐涂层使用年限长,腐蚀环境恶劣,加上机械损伤等,涂层的破损失效难以避免,但维修起来却相当困难,其难度体现在防腐材料的选择和如何进行施工两方面。问题关键在于部分修补区域在水下,部分在水上但受海浪的冲击。另外随着潮涨潮落,维保涂层可能尚未固化就会被海水浸泡或海浪冲击。常规防腐蚀涂料都不适合用于飞溅区维保。

技术实现要素:

3.本发明所要解决的技术问题是:提供一种高固含环氧涂料,能够提高涂料的耐水性、耐磨性以及防腐性。

4.本发明解决其技术问题所采用的技术方案是:一种高固含环氧涂料,包括a组分和b组分,所述a组分和b组分的质量比为5~8:1,所述a组分包括以下质量百分含量的组分:树脂基料20%~35%,颜填料50%~70%,触变防沉剂:3.5%~5.5%,附着力促进剂0.5%~1%,分散剂0.5~1%,消泡剂0.5~1%,混合溶剂5%~10%,其中所述树脂基料为环氧树脂和改性树脂的混合物;所述b组分包括以下质量百分含量的组分:胺固化剂60%~70%,低表面容忍剂4%~8%,增塑助溶剂:20%~30%,固化促进剂4%~8%。

5.进一步的,所述树脂基料为环氧树脂和改性树脂的混合物,环氧树脂和改性树脂的质量比为4~6:1。

6.进一步的,所述环氧树脂为e

‑

44环氧树脂、e

‑

51环氧树脂、npef170环氧树脂中的任意一种或几种。

7.进一步的,所述改性树脂为不饱和聚酯树脂、烷基缩水甘油醚、腰果壳油酚醛树脂多元醇、腰果酚缩水甘油醚中的任意一种或几种。

8.进一步的,所述颜填料为二氧化钛、硫酸钡、石英粉、云母粉、长石粉、碳酸钙、煅烧高岭土、滑石粉中的任意一种或几种。

9.进一步的,所述触变防沉剂为膨润土、气相二氧化硅、聚酰胺蜡中的一种或多种。

10.进一步的,所述混合溶剂a为甲乙酮、甲基异丁基酮、二甲苯、丁醇中的任意一种或几种。

11.进一步的,所述胺固化剂为改性聚酰胺和改性脂肪胺的混合物。

12.进一步的,所述低表面容忍剂为脂肪二胺有机盐、氨基硅烷化合物中的任意一种或几种。

13.进一步的,所述胺固化剂中改性聚酰胺和改性脂肪胺的质量比为1~3:1。

14.本发明的有益效果是:

15.本发明中的树脂基料为环氧树脂和改性树脂的混合物,其中改性树脂含有长碳链,极性比小分子环氧树脂低得多,使用后可以降低树脂体系的极性,降低涂料的表面张力,有利于在低表面处理底材表面能低的表面进行润湿铺展,同时非极性长碳链的引入可以提高涂料的疏水性,提高涂层耐水性和防腐性;其次非活性改性树脂不参与环氧与胺的反应,可以降低体系交联密度,进一步提高涂层的柔性;单官能度活性改性树脂会与胺自由基反应,减少混合涂料中的自由基浓度,起阻聚作用降低涂料固化速度,延长高固含涂料的使用期限;多官能度活性改性树脂可以增加交联密度,增加涂层硬度和耐磨性。

具体实施方式

16.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。以下实施例与对比例所用原材料除另有说明外均为市售工业品,可通过商业渠道购得。

17.实施例1

18.本实施例中的一种高固含环氧涂料,由a组分和b组分组成,其中a组分和b组分的质量比为5~8:1。

19.本实施例中a组分由以下质量百分含量的组分组成:树脂基料20%~35%,颜填料50%~70%,触变防沉剂:3.5%~5.5%,附着力促进剂0.5%~1%,分散剂0.5~1%,消泡剂0.5~1%,混合溶剂5%~10%。

20.上述树脂基料为环氧树脂和改性树脂的混合物,其中环氧树脂和改性树脂的质量比为4~6:1;环氧树脂为环氧值不低于0.40的环氧树脂,其中环氧树脂选用e

‑

44环氧树脂、e

‑

51环氧树脂、npef170环氧树脂中的任意一种或几种。

21.本实施例中改性树脂选用不饱和聚酯树脂、烷基缩水甘油醚、腰果壳油酚醛树脂多元醇、腰果酚缩水甘油醚中的任意一种或几种,具体的,所述改性树脂为德国吕特格液体石油树脂novares la700、novares la300、novares ls500、美国瀚森heloxy8、heloxy505、卡德莱nc

‑

513、nx

‑

9001、nx

‑

9001lv、gx

‑

9006中的任意一种或几种。改性树脂具备以下特殊作用:(1)改性树脂含有长碳链,极性比小分子环氧树脂低得多,使用后可以降低树脂体系的极性,降低涂料的表面张力,有利于在低表面处理底材表面能低的表面进行润湿铺展,同时非极性长碳链的引入可以提高涂料的疏水性,提高涂层耐水性和防腐性;(2)所述改性树脂粘度小,有助于降低涂料的粘度,提高涂料的渗透性,提高固含,降低voc;(3)改性树脂可以调节涂料体系的交联密度,根据其含有的特殊官能团赋予涂层特殊性能。非活性长碳链改性树脂不参与环氧与胺的反应,可以降低体系交联密度,进一步提高涂层的柔性;单官能度活性改性树脂会与胺自由基反应,减少混合涂料中的自由基浓度,起阻聚作用降低涂料固化速度,延长高固含涂料的使用期限;多官能度活性改性树脂可以增加交联密度,增加涂层硬度和耐磨性。

22.本实施例中颜填料为着色颜料和体质填料,其中颜填料选用二氧化钛、硫酸钡、石英粉、云母粉、长石粉、碳酸钙、煅烧高岭土、滑石粉中的任意一种或几种。

23.本实施例中触变防沉剂为膨润土、气相二氧化硅、聚酰胺蜡中的一种或多种,膨润土选用洛克伍德公司的有机膨润土g

‑

1958和青虹新材料有限公司的有机膨润土881,气相二氧化硅选用赢创公司的r972气相二氧化硅,以及聚酰胺蜡选用日本帝司巴隆公司的

disparlon 6900

‑

hv聚酰胺防沉蜡浆,法国阿科玛公司的聚酰胺蜡粉crayvallac ultra、crayvallac optima一种或者多种。本实施例中触变防沉剂具备以下特殊作用:(1)聚酰胺蜡类在a组分中活化后,静止状态下通过氢键形成网状结构,提高a组分静态粘度,延长了a组分防沉降储存期;同时在无气喷涂施工过程中,高剪切速率下该氢键网状结构被破坏涂料粘度大幅下降,易于高固含体系施工;当施工于基材表面上,涂料缓慢恢复网状结构提升静态粘度,抗流挂性能增加;(2)膨润土类提高涂料体系黏性,防止高膜厚施工的流坠,提高施工膜厚:(3)气相二氧化硅类主要提升涂料开罐效果,少量提升防沉降性能。所述触变防沉剂通过合理复配提高了维保用环氧涂料的施工膜厚,为维保用环氧涂料在飞溅区的应用提供了积极促进作用。

24.本实施例中附着力促进剂选用kh

‑

560。

25.本实施例中分散剂选用byk

‑

110、byk

‑

atu、byk

‑

2009、byk

‑

2155中的任意一种或几种。

26.本实施例中消泡剂选用byk

‑

066、efka

‑

2722、德谦6800、byk

‑

a530中的任意一种或几种。

27.本实施例中混合溶剂选用甲乙酮、二甲苯、丁醇、甲基异丁基酮中的任意一种或几种,其中,混合溶剂在高固含环氧涂料中具备以下特殊作用:涂料施工前期,该混合溶剂可以降低涂料体系粘度,提高涂料低表面渗透性,提高涂料的施工性,酮类溶剂的添加可以提高环氧树脂和改性树脂的相容性,同时酮羰基可以降低环氧官能团与活性胺反应速度,延长高固含涂料的使用期限;随着混合溶剂的挥发,羰基减少,体系粘度上升,涂料后固化速度提高,快速下水性能显著提高。

28.本实施例中,b组分由以下质量百分含量的组分组成:胺固化剂60%~70%,低表面容忍剂4%~8%,增塑助溶剂:20%~30%,固化促进剂4%~8%。

29.本实施例中胺固化剂为改性聚酰胺与改性脂肪胺的混合物,其中改性聚酰胺和改性脂肪胺的质量比为1~3:1;改性聚酰胺选用亨斯曼aradur 450bd、亨斯曼aradur 450、亨斯曼aradur 140中的任意一种或几种;改性脂肪胺选用赢创化学ancamine 2089m、ancamine 2432、ancamine 2481、ancamine2641、ancamine 2636和n

‑

氨丙基吗啉中的任意一种或几种;胺固化剂具备以下作用:(1)所述的改性聚酰胺固化剂相比普通的聚酰胺固化剂,具备更长的重涂间隔、更优异的抗涂层表面发白、更低的水气敏感性;(2)所述的改性脂肪胺具备更快的固化速度、更优异的低温固化性能,更低粘度、优异的低油面性、固化后涂层硬度高、韧性好、防腐性能好;(3)所述两种固化剂复配后兼具两种固化剂的优点,改性脂肪胺改善了改性聚酰胺固化速度慢、漆膜偏软的问题,改性聚酰胺改善了改性脂肪胺固化后漆膜过硬,重涂间隔短的问题,固化剂涂层提供快速的固化速度、优异的疏水性、防腐性。

30.本实施例中的低表面容忍剂选用n

‑

氨丙基吗啉,kh

‑

550、kh

‑

792、海明斯德谦1121、阿克苏诺贝尔duomeen tdo中的任意一种或几种,本实施例中低表面容忍剂具备以下特殊作用:进一步提高涂层对潮湿表面、带锈表面、st2/st3表面的结合力,所述助剂的添加可以加速潮湿表面上水分子的迁移,降低水分子与铁的反应活性;低表面容忍剂还具备与少量锈蚀络合或与底材表面羟基缩聚成稳定牢固化合物的作用,进一步提高对带锈和st2/st3表面的结合力,提高维保涂料的附着力,提高低表面处理容忍性。

31.本实施例中增塑助溶剂选用苯甲醇,增塑助溶剂具备以下作用:降低涂料体系粘

度,提高低表面渗透效率,调整b组分极性,提高树脂

‑

固化剂体系相容性,同时增加塑性进一步改善改性脂肪胺固化剂和固化促进剂使用后交联密度过大、漆膜过脆的问题。

32.本实施例中的固化促进剂选用苯酚、水杨酸、三

‑

(二甲胺基甲基)苯酚中的任意一种或几种。本实施例中的固化促进剂作用是利用酚羟基对环氧与胺反应的促进作用,加快涂层固化速度,提高涂层硬度上升速度,进一步缩短涂层硬干时间,降低施工间隔,使得涂层的各项性能更快的展现出来。

33.本实施例中的固化剂体系不仅能在与a组分固化后进一步提高涂料树脂

‑

固化剂的疏水性,阻止水下后固化过程中水分子向基材表面迁移,起到水分子“能出不能进”的作用,还可以赋予涂层优异的物理机械性能、低表面容忍性能、快速固化性能、下水后继续快速固化的性能以及长效的防腐性能。

34.本实施例的高固含环氧涂料中,a组分由以下质量百分含量的组分组成:环氧树脂e

‑

44:20%,la700:3%,heloxy8:2%,二氧化钛:8.5%、硫酸钡:20%;滑石粉:8%,长石粉:20%,膨润土g

‑

1958:1.5%,聚酰胺蜡浆6900

‑

hv:2.5%,crayvallac optima:1.5%,kh

‑

560:1%,byk

‑

atu:1%,efka

‑

2722:0.6%,byk

‑

066:0.4%,甲乙酮:10%;b组分由以下质量百分含量的组分组成:aradur 450bd:30%,ancamine 2636:30%,德谦1121:2%,duomeen tdo:4%,苯甲醇:30%,三

‑

(二甲胺基甲基)苯酚:4%。

35.本实施例的高固含环氧涂料,使用时先分别将a组分、b组分搅拌均匀,再按a组分和b组分的质量比为6:1混合均匀即可使用。

36.实施例2

37.本实施例的高固含环氧涂料中,a组分由以下质量百分含量的组分组成:环氧树脂e

‑

44:30%,nx

‑

9001:2%,heloxy8:1%,la300:2%,二氧化钛:10%、硫酸钡:10%;碳酸钙:15%,长石粉:15%,膨润土g

‑

1958:1.5%,聚酰胺蜡浆6900

‑

hv:2.5%,crayvallac ultra:1%,kh

‑

560:0.5%,byk

‑

110:0.5%,德谦6800:0.5%,二甲苯:4%,丁醇:1%,甲基异丁基酮:4%;所述b组分由以下质量百分含量的组分组成:aradur 450:40%,aradur 140:12.5%,ancamine 2481:10%,ancamine 2432:7.5%,1121:4%,kh

‑

792:4%,苯甲醇:20%,苯酚:1%,水杨酸:1%。

38.本实施例的高固含环氧涂料,使用时先分别将a组分、b组分搅拌均匀,再按a组分和b组分的质量比为5:1混合均匀即可使用。

39.实施例3

40.本实施例的高固含环氧涂料中,a组分由以下质量百分含量的组分组成:环氧树脂e

‑

44:17%,la300:3%,二氧化钛:10%、硫酸钡:20%;碳酸钙:15%,石英粉:10%,长石粉:15%,r

‑

972:1.5%,聚酰胺蜡浆6900

‑

hv:2%,kh

‑

560:0.5%,byk

‑

2009:0.5%,byk

‑

a530:0.5%,甲乙酮:4%,甲基异丁基酮:1%;所述b组分由以下质量百分含量的组分组成:aradur 450bd:42%,ancamine 2636:16%,ancamine 2641:5%,n

‑

氨丙基吗啉:6%,苯甲醇:25%,三

‑

(二甲胺基甲基)苯酚:6%;

41.本实施例的高固含环氧涂料,使用时先分别将a组分、b组分搅拌均匀,再按a组分和b组分的质量比为8:1混合均匀即可使用。

42.对比例1

43.本对比例的维保用环氧涂料,由a组分和b组分组成,所述a组分由以下质量百分含

量的组分组成:环氧树脂e

‑

44:20%,la700:3%,heloxy8:2%,二氧化钛:11%、硫酸钡:23%;滑石粉:8%,长石粉:20%,kh

‑

560:1%,byk

‑

atu:1%,efka

‑

2722:0.6%,byk

‑

066:0.4%,甲乙酮:10%;所述b组分由以下质量百分含量的组分组成:aradur 450bd:60%,德谦1121:2%,duomeen tdo:4%,苯甲醇:30%,三

‑

(二甲胺基甲基)苯酚:4%。

44.本对比例的维保用环氧涂料,使用时分别将a组分、b组分搅拌均匀,按a组分和b组分的质量比为6:1混合均匀即可使用。

45.对比例2

46.本对比例的高固含环氧涂料,由a组分和b组分组成,所述a组分由以下质量百分含量的组分组成:环氧树脂e

‑

44:30%,二氧化钛:10%、硫酸钡:10%;碳酸钙:15%,长石粉:15%,膨润土g

‑

1958:1.5%,聚酰胺蜡浆6900

‑

hv:2.5%,crayvallac ultra:1%,kh

‑

560:0.5%,byk

‑

110:0.5%,德谦6800:0.5%,二甲苯:4%,丁醇:1%,甲基异丁基酮:4%;所述b组分由以下质量百分含量的组分组成:ancamine 2481:10%,ancamine 2432:7.5%,德谦1121:2%,duomeen tdo:4%,苯甲醇:28%,苯酚:1%,水杨酸:1%。

47.本对比例的高固含环氧涂料,使用时分别将a组分、b组分搅拌均匀,按a组分和b组分的质量比为5:1混合均匀即可使用。

48.将上述实施例1

‑

3以及对比例1

‑

2中的方案制得的环氧涂料进行性能测试,测试步骤及测试项目如下:

49.样板制备

50.1、st2/st3表面样板制备

51.取3mm厚冷轧钢板除油清洗后喷砂至表面清洁度达到sa2.5,按gb/t 1771的规定进行14天盐雾试验,取出后用约50℃热水边冲边用尼龙刷刷洗3min后,再用自来水边冲边用尼龙刷刷洗5min,然后在(105

±

2)℃条件下烘1h,用气动旋转钢丝刷打磨尽可能除去钢板表面锈迹,保留牢固附着的锈迹,用压缩空气吹去表面浮灰后,即制得带锈表面样板。

52.2、潮湿表面样板的制备

53.取3mm厚冷轧钢板除油清洗后喷砂至表面清洁度达到sa2.5,用自来水冲洗喷砂表面1min,用压缩空气吹去表面多余水分,即制得潮湿表面样板。

54.性能测试

55.1、干燥时间、外观项目试验用样板为马口铁板,喷涂一道,干膜厚度为(23

±

3)μm,漆膜制备后,样板在符合gb/t 9278

‑

2008的环境下放置,其中干燥时间项目立即按gb/t 1728

‑

1979(1989)的规定进行,漆膜颜色和外观项目48h后检验。

56.2、耐盐水性、耐盐雾性项目的试验用样板为150mm

×

75mm

×

3mm钢板,按样板制备要求进行处理后,空气喷涂两道,干膜厚度为(300

±

30)μm,漆膜制备后,样板在符合gb/t 9278

‑

2008的环境下放置7d后检验。

57.3、涂装性能测试

58.(1)st2、st3表面涂装:选择表面有锈蚀的500mm

×

500mm

×

3mm冷轧钢板,手动打磨至表面清洁度到st2、st3等级,作为涂装试验面,用无空气喷涂方法涂装施工一道。

59.(2)潮湿表面涂装:取500mm

×

500mm

×

3mm冷轧钢板除油清洗后喷砂至表面清洁度达到sa2.5,用自来水冲洗喷砂表面1min,用压缩空气吹去表面多余水分,作为涂装试验面,用无空气喷涂方法涂装施工一道。

60.4、快速下水性能项目试验用钢棒进行,按表面处理要求处理至sa2.5级后,参照gb/t 1727

‑

1992中6.3浸涂法。将钢棒球面端浸入产品中,浸没高度不低于钢棒高度的4/5,在符合gb/t 9278

‑

2008的环境下悬挂放置2h后,浸入到5%盐水中(浸泡区域不低于涂料区域的2/3),浸泡12h后取出钢棒,用自来水清洗涂层浸泡区域,晾干后,浸涂第二道,控制检验端干膜厚度(700

‑

1000μm),允许底部有流挂,在符合gb/t 9278

‑

2008的环境下悬挂放置2h后,浸入到5%盐水中开始检验。

61.测试标准

62.1、干燥时间:按gb/t 1728

‑

1979(1989)的规定进行,表干采用乙法,实干采用甲法。满足:表干≤2h,实干≤8h,则评为“符合要求”。

63.2、不挥发物含量:按gb/t 1725

‑

2007的规定进行,按配比混合均匀后测定。烘烤条件为:(105

±

2)℃/2h。满足不挥发物≥85%,则评为“符合要求”。

64.3、附着力:按gb/t 5210

‑

2006的规定进行。

65.4、耐盐水性:按gb/t 9274

‑

1988甲法规定进行,测试介质为5%氯化钠溶液,最终评价允许变色、失光。720h后进行最终价允许变色、失光,漆膜无起泡、开裂、剥落等现象。则评为“符合要求”。

66.5、耐盐雾性:按gb/t 1771

‑

2007的规定进行,2000h后进行评价允许变色、失光,漆膜无起泡、开裂、剥落等现象。则评为“符合要求”。

67.6、涂装性能:在散射日光下目视检查漆面,若漆膜平整、颜色均匀、不流挂、无起泡、无针孔、无缩孔等现象则认为漆膜表面平整,外观正常,并且与底材的拉开法附着力≥5mpa,一道干膜厚度≥500μm,则最终评为“符合要求”。

68.7、快速下水性能:按钢棒表面涂层制备要求,浸涂二道,控制检验区域干膜厚度(700

‑

1000μm),允许底部有流挂,在符合gb/t 9278

‑

2008的环境下悬挂放置2h后,浸入到5%盐水中开始检验计时,按gb/t 9274

‑

1988甲法规定进行,测试介质为5%氯化钠溶液,测试时间4200h,在散射日光下目测检查是否存在漆膜无起泡、开裂、剥落、生锈等现象,允许变色、失光。该项目平行样不少于3个,有不低于2/3的样品目测漆膜无起泡、开裂、剥落、生锈等现象,则该试验项目评为“合格”。

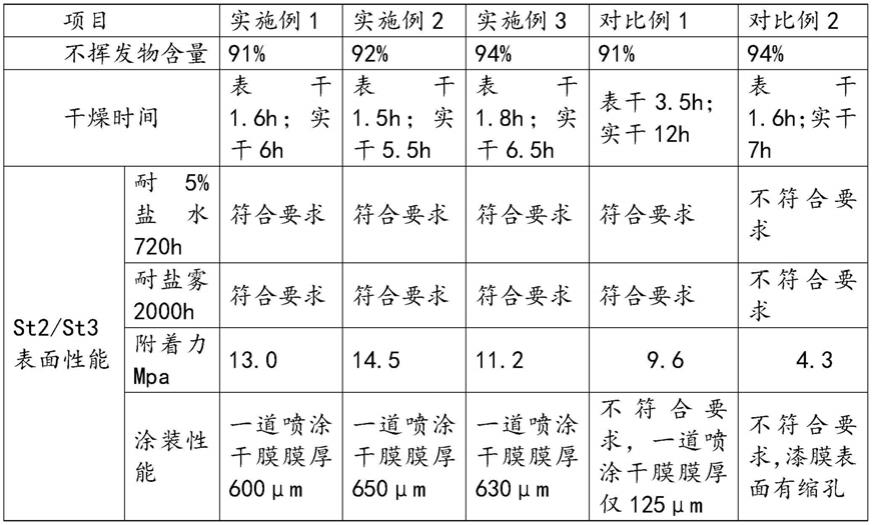

69.测试结果如表1所示

70.表1高固含环氧涂料性能检测结果

[0071][0072][0073]

实施例1

‑

3和对比例2中制得的高固含环氧涂料均添加触变防沉剂和改性脂肪胺,对比例1中无触变防沉剂和改性脂肪胺。由表1可知,实施例1

‑

3和对比例2中高固含环氧涂料的干燥时间满足表干≤2h,实干≤8h,对比例1干燥固化时间明显变长,导致快速下水性能不合格,由此可知,本发明所述改性脂肪胺对高固含环氧涂料干燥和固化速度影响很大。另外,对比例1中未添加触变防沉剂,实施例1

‑

3和对比例2中高固含环氧涂料在各类低表面处理底材上的无气喷涂试验能满足一道喷涂干膜不低于500μm,对比例1中在低表面处理底材上喷涂干膜仅125

‑

150μm,不满足飞溅区施工厚膜涂装要求。

[0074]

实施例1

‑

3和对比例1中制得的高固含环氧涂料均添加改性树脂和改性聚酰胺,对比例2中无改性树脂和改性聚酰胺。由表1可知,实施例1

‑

3和对比例1中高固含环氧涂料的低表面处理底材上的耐盐雾、耐盐水、附着力、涂装性能和快速下水性能均能满足要求,对比例2中各项低表面性能均无法满足要求,在低表面处理底材上涂装过程中,漆膜表面明显出现缩孔,这是由于未添加改性树脂和改性聚酰胺,涂料对各类低表润湿、渗透和结合较差,导致涂层耐盐雾,耐盐水和附着力指标大幅下降。

[0075]

由表1可见,实施例1

‑

3制得的高固含环氧涂料具备st2/st3表面、潮湿表面和潮湿

环境容忍性能、具备快速下水和水下继续固化,具备长效防腐蚀性能,具备厚膜涂装性能。

[0076]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本发明的范围内,进行多样的变更以及修改。本项发明的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1