一种混凝土浮浆增强物及其制备方法和应用与流程

1.本发明属于功能高分子材料技术领域,具体涉及一种混凝土浮浆增强物及其制备方法和应用。

背景技术:

2.混凝土浮浆是水泥硬化时泌水造成的在浇注料表面浮起的松软层物质,浮浆的强度大大低于混凝土本体,在工程应用中为了保证混凝土表面施工涂料具有良好的附着力,都需要将浮浆打磨干净。浮浆打磨工作强度高,效率低,极大地降低了涂料施工效率。为了降低浮浆打磨量,甚至无需打磨就可以施工涂料,采用混凝土表面处理剂或界面剂对混凝土浮浆进行处理和强化是目前通行的解决方案。

3.现有技术中一般采用热塑性的共聚物乳液或硅烷类表面处理剂用于混凝土表面的处理。硅烷的小分子结构可穿透浮浆结性表面,渗透到混凝土内部,使浮浆更加致密,浮浆和本体内聚强度增强;共聚物乳液具有优异的渗透性,能充分浸润墙体基层材料表面,通过胶联使基层密实,提高界面附着力,提高墙体表面的粘接强度。

4.但是,采用硅烷类表面处理剂处理后,混凝土表面因具有疏水性,降低了后续涂料的层间润湿能力,使后续涂层容易产生附着力不良,层间附着力<1.5mpa;而共聚物乳液是热塑性的,其耐热性不高,高低温变化会产生热蠕变收缩,不符合一些耐高温场景的使用需求,例如,核防护领域使用的涂料要求耐温120℃。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的混凝土表面处理剂存在的层间附着力较低,耐热性不高等缺陷,从而提供一种混凝土浮浆增强物及其制备方法和应用。

6.为此,本发明提供如下技术方案:

7.本发明提供一种混凝土浮浆增强物,包括主剂75

‑

80质量份和固化剂20

‑

25质量份;

8.其中,所述主剂包括环氧硅烷类单体,硅醇类单体,硅丙接枝共聚物的结构单元。

9.可选的,所述环氧硅烷类单体,硅醇类单体,硅丙硅丙接枝共聚物的质量比为8

‑

30:5

‑

20:100。

10.可选的,所述硅醇类单体为乙烯基三甲氧基硅烷水解物、乙烯基三乙氧基硅烷水解物、三甲氧基甲基硅烷水解物、三乙氧基甲基硅烷水解物中的至少一种。

11.可选的,所述硅丙接枝共聚物为有机硅丙烯酸酯接枝共聚物乳液,可以为市售产品,也可以通过自制得到;

12.可选的,所述硅丙接枝共聚物中有机硅功能单体含量为0.4

‑

2.5wt%,优选为0.5

‑

1.3wt%;

13.可选的,所述有机硅丙烯酸酯接枝共聚物乳液粒径为0.03

‑

0.2μm,优选的,粒径为

0.05

‑

0.15μm;

14.可选的,所述有机硅丙烯酸酯接枝共聚物乳液最低成膜温度(mft)为20

‑

30℃。

15.可选的,所述环氧硅烷类单体为γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、γ

‑

(2,3

‑

环氧丙氧)丙基三乙氧基硅烷、γ

‑

(2,3

‑

环氧丙氧)丙基甲基二甲氧基硅烷、γ

‑

(2,3

‑

环氧丙氧)丙基甲基二乙氧基硅烷、β

‑

(3,4

‑

环氧环己基)乙基三甲氧基硅烷、β

‑

(3,4

‑

环氧环己基)乙基三乙氧基硅烷的至少一种。

16.可选的,所述固化剂为脂环胺固化剂、聚酰胺固化剂、酚醛胺固化剂或聚硫醇固化剂中的至少一种;

17.所述固化剂的具体选择可以是常规市售产品,例如,所述脂环胺为beckocure eh623w或beckocure eh659w;

18.所述聚酰胺为aradur435或aradur340;

19.所述酚醛胺为5034w,

20.所述聚硫醇为qe

‑

340m、thioplast g4或gl1830。

21.本发明还提供一种上述混凝土浮浆增强物的制备方法,包括如下步骤:

22.将硅丙接枝共聚物,硅醇类单体,环氧硅烷类单体与水混合,在50

‑

65℃缩合反应1

‑

2h,得到主剂;

23.将主剂与固化剂按比例分别包装,即得所述混凝土浮浆增强物。

24.可选的,所述硅丙接枝共聚物,硅醇类单体,环氧硅烷类单体与水的质量比为100:5

‑

20:8

‑

30:50

‑

70。

25.可选的,所述硅醇类单体的制备方法为:将溶剂升温至55

‑

65℃,在搅拌的条件下滴加硅烷,控制硅烷的滴加时间为3

‑

4h,在60

‑

65℃保温3

‑

4h,得所述硅醇单体;

26.可选的,所述溶剂为乙醇,水,氨的混合物,三者的质量比为(20

‑

35):(80

‑

65):(0.08

‑

0.2);

27.可选的,溶剂与硅烷的质量比为10:(1

‑

5)。

28.具体地,所述硅醇类单体的制备方法为:加入计量好的乙醇/水/氨(20

‑

35/80

‑

65/0.08

‑

0.2)于带有搅拌、热电偶和滴液装置的反应釜,升温至55

‑

65℃,开始滴加硅烷,控制物料在3

‑

4h加完,继续在60

‑

65℃保温3

‑

4h,得硅醇溶胶。

29.本发明还提供一种上述混凝土浮浆增强物或上述制备方法制备得到的混凝土浮浆增强物的应用,施工时将主剂与固化剂按比例混合均匀,涂于混凝土表面,室温固化。

30.本发明技术方案,具有如下优点:

31.本发明提供的混凝土浮浆增强物,包括主剂75

‑

80质量份和固化剂20

‑

25质量份;其中,所述主剂包括环氧硅烷类单体,硅醇类单体,硅丙接枝共聚物的结构单元。本发明提供的混凝土浮浆增强物是含多官能团的接枝共聚环氧型混凝土浮浆增强物,主剂是粒径在0.05

‑

0.2μm亚微米级接枝多官能树脂,其硅醇结构单元对浮浆和内部具有优异的渗透力,与表面oh耦合增强浮浆基底强度,提高混凝土表面浮浆的拉伸内聚强度,在工程应用中使浮浆不需要打磨干净时施工涂料也具有良好的强度,主剂对混凝土基底和后续涂层都具有良好的润湿附着性,使配套防护涂层的附着力≥1.5mpa,同时,该主剂与固化剂配合,能够交联得到热固型涂膜,提高增强物的耐热性及耐温变蠕动,提高其耐热性能,能够满足耐温120℃,200h的涂层耐热要求。

32.本发明提供的混凝土浮浆增强物,所述硅醇类单体为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷水解物、三甲氧基甲基硅烷水解物、三乙氧基甲基硅烷水解物中的至少一种。所述水解物具有对浮浆渗透深度大、与浮浆润湿性好特点,能够带来补强浮浆内聚强度效果。

33.本发明提供的混凝土浮浆增强物,通过对环氧硅烷类单体和硅丙接枝共聚物的进一步限定,具有增加浮浆与后涂层的附着力、形成热固性漆膜增加耐热性的效果。

34.本发明提供的混凝土浮浆增强物,所述固化剂为脂环胺固化剂、聚酰胺固化剂、酚醛胺固化剂或聚硫醇固化剂中的至少一种。采用胺类或硫醇固化主剂形成交联的热固型涂膜,提高处理剂的耐热性及耐温变蠕动,满足耐温120℃,200h(gb/t1735)的高温条件下的使用要求,更进一步提升增强物的耐热性能。

35.本发明提供的混凝土浮浆增强物的应用,在实际工程应用中浮浆不需要打磨干净,甚至无需打磨,将所述增强物喷涂或辊涂于混凝土表面上,室温固化即可,使用方便,施工材料也具有良好的强度,使配套防护涂层的附着力≥1.5mpa(gb/t5210),满足耐温120℃,200h(gb/t1735)的高温条件下的使用要求。

具体实施方式

36.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

37.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

38.实施例1

39.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

40.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至55℃,开始滴加30g乙烯基三甲氧基硅烷。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续60℃保温3.5h,得硅醇溶胶即为硅醇类单体。

41.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),10g硅醇类单体,20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与65g水混合,在62℃缩合反应1.5h,得到主剂;

42.将77g主剂与23g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

43.实施例2

44.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

45.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至60℃,开始滴加25乙烯基三甲氧基硅烷。控制物料加入速度在3.5h加完,温度控制65℃。滴加完后继续65℃保温3.5h,得硅醇溶胶。

46.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),15g硅醇类单体,25g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与55g水混合,在60℃缩合反应2h,得到主剂;

47.将78g主剂与22g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

48.实施例3

49.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

50.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至55℃,开始滴加30g乙烯基三甲氧基硅烷。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续保温60℃4h,得硅醇溶胶。

51.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),5g硅醇类单体,30g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与70g水混合,在50℃缩合反应2h,得到主剂;

52.将75g主剂与25g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

53.实施例4

54.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

55.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至65℃,开始滴加25g乙烯基三甲氧基硅烷。控制物料加入速度在4h加完,温度控制65℃。滴加完后继续65℃保温3.0h,得硅醇溶胶。

56.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),20g硅醇类单体,8g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与50g水混合,在65℃缩合反应1h,得到主剂;

57.将80g主剂与20g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

58.实施例5

59.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

60.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),10g硅醇类单体(bindzil cc30),20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与65g水混合,在60℃缩合反应1.5h,得到主剂;

61.将77g主剂与23g固化剂(按beckocure eh623w)比例分别包装,即得所述混凝土浮浆增强物。

62.实施例6

63.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

64.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至60℃,开始滴加30g乙烯基三甲氧基硅烷。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续60℃保温3.0h,得硅醇溶胶。

65.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),10g硅醇类单体,20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与65g水混合,在62℃缩合反应1.5h,得到主剂;

66.将77g主剂与23g固化剂(aradur435)按比例分别包装,即得所述混凝土浮浆增强物。

67.实施例7

68.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

69.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶

和滴液装置的反应釜,升温至55℃,开始滴加30g乙烯基三乙氧基硅烷。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续60℃保温3.5h,得硅醇溶胶。

70.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),10g硅醇类单体,20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与65g水混合,在62℃缩合反应1.5h,得到主剂;

71.将77g主剂与23g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

72.实施例8

73.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

74.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至55℃,开始滴加30g乙烯基三甲氧基硅烷。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续60℃保温3.5h,得硅醇溶胶。

75.将100g硅丙接枝共聚物(blj kd96,mft 22℃),10g硅醇类单体,20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与65g水混合,在62℃缩合反应1.5h,得到主剂;

76.将77g主剂与23g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

77.实施例9

78.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

79.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至55℃,开始滴加30g乙烯基三甲氧基硅烷。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续60℃保温3.5h,得硅醇溶胶。

80.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),10g硅醇类单体,20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三乙氧基硅烷与65g水混合,在62℃缩合反应1.5h,得到主剂;

81.将77g主剂与23g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

82.实施例10

83.本实施例提供一种混凝土增强物的制备方法,具体制备方法如下:

84.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至55℃,开始滴加30g乙烯基三甲氧基硅烷。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续保温60℃保温3.5h,得硅醇溶胶。

85.将100g硅丙接枝共聚物(batf rs

‑

7801,mft16℃,粒径0.2

‑

0.3μm),10g硅醇类单体,20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与65g水混合,在65℃缩合反应1.5h,得到主剂;

86.将75g主剂与25g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

87.对比例1

88.本对比例提供一种混凝土增强物的制备方法,具体制备方法如下:

89.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至55℃,开始滴加30g乙烯基三甲氧基硅烷。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续60℃保温3.5h,得硅醇溶胶。

90.将100g苯丙共聚物(primal dc

‑

420,mft29℃),10g硅醇类单体,20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与65g水混合,在62℃缩合反应1.5h,得到主剂;

91.将77g主剂与23g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

92.对比例2

93.本对比例提供一种混凝土增强物的制备方法,具体制备方法如下:

94.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至55℃,开始滴加30g正硅酸乙酯。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续60℃保温3.5h,得硅醇溶胶。

95.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),10g硅醇类单体,20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与65g水混合,在62℃缩合反应1.5h,得到主剂;

96.将77g主剂与23g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

97.对比例3

98.本对比例提供一种混凝土增强物的制备方法,具体制备方法如下:

99.硅醇类单体的制备:加入100g乙醇/水/氨(质量比30/70/0.1)于带有搅拌、热电偶和滴液装置的反应釜,升温至55℃,开始滴加30g乙烯基三甲氧基硅烷。控制物料加入速度在3h加完,温度控制60℃。滴加完后继续60℃保温3.5h,得硅醇溶胶。

100.将100g硅丙接枝共聚物(rs

‑

996kd,mft22℃),10g硅醇类单体,20g环氧硅烷类单体γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与65g水混合,在62℃缩合反应1.5h,得到主剂;

101.将70g主剂与30g固化剂(beckocure eh623w)按比例分别包装,即得所述混凝土浮浆增强物。

102.实验例

103.将本发明实施例和对比例制备得到的混凝土浮浆增强物的主剂采用bt

‑

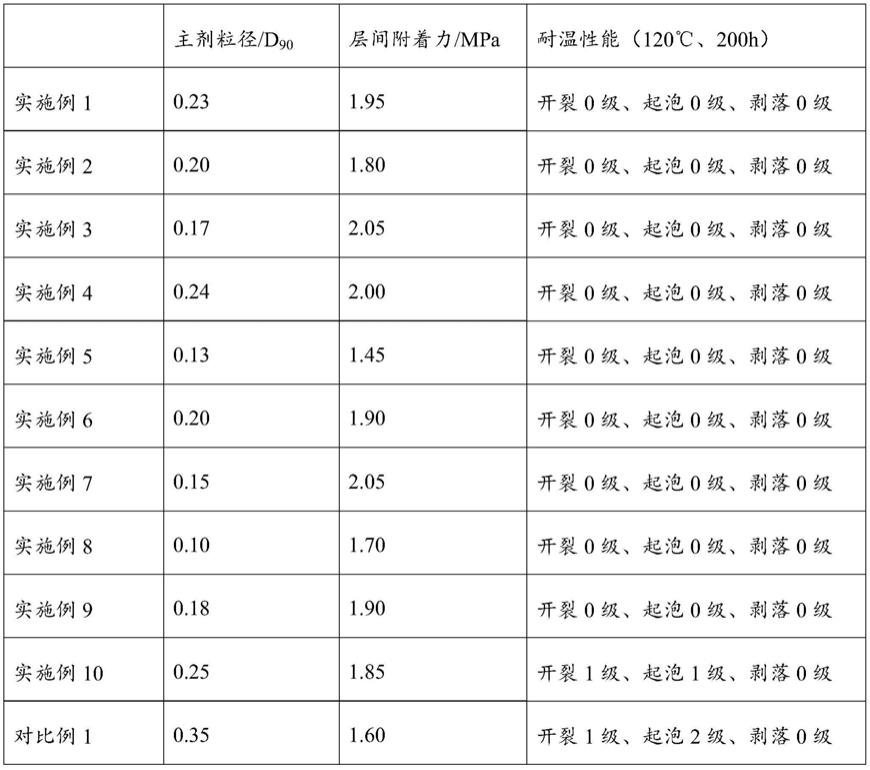

9300st激光粒度分布仪测试其粒径。混凝土的具体组成为:gb8076的基准混凝土浇筑块(70x70x20mm),按要求养护28天。将混凝土块表面用50目砂纸简单去除表面污染物后,喷涂增强物于其表面,喷涂量为50g/平米。然后喷涂后续涂层,喷涂量为250g/平米,后续涂层组成为双组份水性环氧涂料。室温养护14天后,依据gb/t5210测试层间附着力,依据gb/t1735测试耐温(120℃、200h)性能。具体测试结果见下表:

104.表1

[0105][0106][0107]

从表中数据可知:本发明申请保护的含多官能团的接枝共聚环氧型混凝土浮浆增强物可以渗透入简单打磨的混凝土表面浮浆中,增加浮浆层的强度,并使与其后续涂层产生良好附着力(≥1.5mpa),及耐温性能(120℃、200h,漆膜开裂0级、起泡0级、剥落0级)。

[0108]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1