一种阻燃型聚丙烯贴面及其制备方法与流程

1.本发明涉及贴面制备技术领域,尤其涉及一种阻燃型聚丙烯贴面及其制备方法。

背景技术:

2.在建筑施工的过程中,往往会在墙体上粘上不同类型的贴面,以达到阻燃防潮等效果,而现有的阻燃贴面在使用过程中,由于阻燃贴面的用于阻燃的铝箔大多会直接暴露在贴面表面,在贴面的装修以及搬运过程中,贴面的铝箔容易因摩擦刮蹭而直接被划出缺口,影响贴面的阻燃效果,难以达到较好的使用效果。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种阻燃型聚丙烯贴面及其制备方法。

4.为了实现上述目的,本发明采用了如下技术方案:一种阻燃型聚丙烯贴面,所述阻燃型聚丙烯贴面从上至下依次为防护层、铝箔层、加强层、网布层、聚丙烯层、胶黏层和防粘纸层,且各层厚度依次为:防护层0.26-0.38mm,铝箔层0.2-0.3mm,加强层0.34-0.44mm,网布层0.7-0.9mm,聚丙烯层0.32-0.46mm,胶黏层0.2-0.3mm,防粘纸层0.3-0.4mm。

5.为了防止铝箔层被轻易划伤,本发明的改进有,所述防护层的材质为hdpe、ldpe和pet中的一种。

6.为了起到缓冲作用,本发明的改进有,所述加强层为tpe、硅胶和橡胶中的一种。

7.为了提高整体强度,本发明的改进有,所述网布层的材质为玻纤布和尼龙布中的一种。

8.为了能够进行粘贴,本发明的改进有,所述胶黏层的材质为压敏胶。

9.为了达到不同的效果,本发明的改进有,各层厚度依次为:防护层0.36mm,铝箔层0.2mm,加强层0.4mm,网布层0.9mm,聚丙烯层0.46mm,胶黏层0.25mm,防粘纸层0.3mm。

10.为了达到不同的效果,本发明的改进有,各层厚度依次为:防护层0.32mm,铝箔层0.24mm,加强层0.42mm,网布层0.8mm,聚丙烯层0.42mm,胶黏层0.25mm,防粘纸层0.4mm。

11.为了达到不同的效果,本发明的改进有,各层厚度依次为:防护层0.3mm,铝箔层0.3mm,加强层0.44mm,网布层0.8mm,聚丙烯层0.4mm,胶黏层0.3mm,防粘纸层0.4mm。

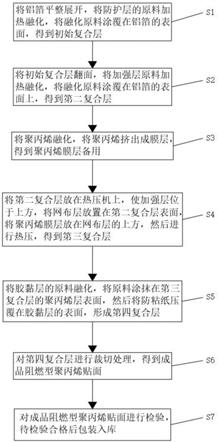

12.所述阻燃型聚丙烯贴面的制备方法,包括以下步骤:

13.s1:选购合适厚度与尺寸的铝箔,将铝箔平整展开,然后将防护层的原料加热至120-140℃,待防护层的原料的原料完全融化后,使用涂覆机将融化原料均匀的涂覆在铝箔的表面,从而得到初始复合层;

14.s2:将s1中得到的初始复合层翻面,然后将加强层的原料加热至160-170℃,待加强层的原料完全融化后,使用涂覆机将融化原料均匀的涂覆在铝箔的表面上,从而得到第二复合层;

15.s3:将聚丙烯加热至120-130℃,待聚丙烯完全融化后,将聚丙烯倒入挤出机内,将

聚丙烯挤出成厚度合适的膜层,从而得到聚丙烯膜层备用;

16.s4:将s2中得到的第二复合层放置在热压机上,使加强层位于上方,然后将合适厚度的网布层放置在第二复合层的表面,并将s3中得到的聚丙烯膜层放置在网布层的上方,然后即可启动热压机,进行热压,热压时间为20-30分钟,热压温度为115-125℃,从而得到第三复合层;

17.s5:将胶黏层的原料加热至80-90℃,待胶黏层原料完全融化后,使用涂胶机将原料均匀的涂抹在第三复合层的聚丙烯层的表面,然后使用辊压机将防粘纸压覆在胶黏层的表面,从而形成第四复合层;

18.s6:使用裁切机对s5中得到的第四复合层进行裁切处理,将铝箔层周围的多余的边角料全部裁去,从而得到成品阻燃型聚丙烯贴面;

19.s7:对s6中得到的成品阻燃型聚丙烯贴面进行检验,待检验合格后包装入库即可。

20.与现有技术相比,本发明的优点和积极效果在于,

21.本发明中,通过在铝箔的两侧的表面分别涂覆防护层与加强层,且使防护层处于铝箔的外侧,防止铝箔在整个贴面的装修以及搬运过程中受到划伤而损坏,以便达到较好的阻燃效果,而网布层能够提高整个贴面的强度,防止贴面轻易的被扯断,或是被拉动变形,而聚丙烯层能够在具有良好阻燃隔温效果的同时与网布层相粘合,然后提高整个贴面的强度,防止贴面损坏,同时能够防止贴面在受到割伤时断裂,以便达到更好的阻燃使用效果,以便使用者进行施工使用。

附图说明

22.图1为本发明提出一种阻燃型聚丙烯贴面及其制备方法的流程图。

具体实施方式

23.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

24.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

25.请参阅图1,本发明提供一种阻燃型聚丙烯贴面,阻燃型聚丙烯贴面从上至下依次为防护层、铝箔层、加强层、网布层、聚丙烯层、胶黏层和防粘纸层,且各层厚度依次为:防护层0.26-0.38mm,铝箔层0.2-0.3mm,加强层0.34-0.44mm,网布层0.7-0.9mm,聚丙烯层0.32-0.46mm,胶黏层0.2-0.3mm,防粘纸层0.3-0.4mm,聚丙烯具有良好的耐热性,制品能在100℃以上温度进行消毒灭菌,能够对整个贴面起到一定的阻燃效果,且能够提高整个贴面的强度,防止贴面受到割伤断裂。

26.防护层的材质为hdpe、ldpe和pet中的一种,hdpe、ldpe和pet均具有良好的耐磨性能,能够防止铝箔在整个贴面的装修以及搬运过程中受到划伤而损坏,以便达到较好的阻

燃效果,加强层为tpe、硅胶和橡胶中的一种,tpe、硅胶和橡胶能够起到良好的缓冲作用,防止贴面在受到冲击时断裂,以及对铝箔层能够起到保护作用,防止铝箔层受损,网布层的材质为玻纤布和尼龙布中的一种,玻纤布和尼龙布具有较强的抗拉性,能够有效的提高整个贴面的强度,防止整个贴面被轻易的拉断,或是因划伤而断裂,胶黏层的材质为压敏胶。

27.实施例一

28.各层厚度依次为:防护层0.36mm,铝箔层0.2mm,加强层0.4mm,网布层0.9mm,聚丙烯层0.46mm,胶黏层0.25mm,防粘纸层0.3mm。

29.阻燃型聚丙烯贴面的制备方法,包括以下步骤:

30.s1:选购合适厚度与尺寸的铝箔,将铝箔平整展开,然后将防护层的原料加热至130℃,待防护层的原料的原料完全融化后,使用涂覆机将融化原料均匀的涂覆在铝箔的表面,从而得到初始复合层;

31.s2:将s1中得到的初始复合层翻面,然后将加强层的原料加热至168℃,待加强层的原料完全融化后,使用涂覆机将融化原料均匀的涂覆在铝箔的表面上,从而得到第二复合层;

32.s3:将聚丙烯加热至124℃,待聚丙烯完全融化后,将聚丙烯倒入挤出机内,将聚丙烯挤出成厚度合适的膜层,从而得到聚丙烯膜层备用;

33.s4:将s2中得到的第二复合层放置在热压机上,使加强层位于上方,然后将合适厚度的网布层放置在第二复合层的表面,并将s3中得到的聚丙烯膜层放置在网布层的上方,然后即可启动热压机,进行热压,热压时间为28分钟,热压温度为124℃,从而得到第三复合层;

34.s5:将胶黏层的原料加热至86℃,待胶黏层原料完全融化后,使用涂胶机将原料均匀的涂抹在第三复合层的聚丙烯层的表面,然后使用辊压机将防粘纸压覆在胶黏层的表面,从而形成第四复合层;

35.s6:使用裁切机对s5中得到的第四复合层进行裁切处理,将铝箔层周围的多余的边角料全部裁去,从而得到成品阻燃型聚丙烯贴面;

36.s7:对s6中得到的成品阻燃型聚丙烯贴面进行检验,待检验合格后包装入库即可。

37.实施例二

38.各层厚度依次为:防护层0.32mm,铝箔层0.24mm,加强层0.42mm,网布层0.8mm,聚丙烯层0.42mm,胶黏层0.25mm,防粘纸层0.4mm。

39.阻燃型聚丙烯贴面的制备方法,包括以下步骤:

40.s1:选购合适厚度与尺寸的铝箔,将铝箔平整展开,然后将防护层的原料加热至135℃,待防护层的原料的原料完全融化后,使用涂覆机将融化原料均匀的涂覆在铝箔的表面,从而得到初始复合层;

41.s2:将s1中得到的初始复合层翻面,然后将加强层的原料加热至166℃,待加强层的原料完全融化后,使用涂覆机将融化原料均匀的涂覆在铝箔的表面上,从而得到第二复合层;

42.s3:将聚丙烯加热至126℃,待聚丙烯完全融化后,将聚丙烯倒入挤出机内,将聚丙烯挤出成厚度合适的膜层,从而得到聚丙烯膜层备用;

43.s4:将s2中得到的第二复合层放置在热压机上,使加强层位于上方,然后将合适厚

度的网布层放置在第二复合层的表面,并将s3中得到的聚丙烯膜层放置在网布层的上方,然后即可启动热压机,进行热压,热压时间为28分钟,热压温度为120℃,从而得到第三复合层;

44.s5:将胶黏层的原料加热至84℃,待胶黏层原料完全融化后,使用涂胶机将原料均匀的涂抹在第三复合层的聚丙烯层的表面,然后使用辊压机将防粘纸压覆在胶黏层的表面,从而形成第四复合层;

45.s6:使用裁切机对s5中得到的第四复合层进行裁切处理,将铝箔层周围的多余的边角料全部裁去,从而得到成品阻燃型聚丙烯贴面;

46.s7:对s6中得到的成品阻燃型聚丙烯贴面进行检验,待检验合格后包装入库即可。

47.实施例三

48.各层厚度依次为:防护层0.3mm,铝箔层0.3mm,加强层0.44mm,网布层0.8mm,聚丙烯层0.4mm,胶黏层0.3mm,防粘纸层0.4mm。

49.阻燃型聚丙烯贴面的制备方法,包括以下步骤:

50.s1:选购合适厚度与尺寸的铝箔,将铝箔平整展开,然后将防护层的原料加热至138℃,待防护层的原料的原料完全融化后,使用涂覆机将融化原料均匀的涂覆在铝箔的表面,从而得到初始复合层;

51.s2:将s1中得到的初始复合层翻面,然后将加强层的原料加热至162℃,待加强层的原料完全融化后,使用涂覆机将融化原料均匀的涂覆在铝箔的表面上,从而得到第二复合层;

52.s3:将聚丙烯加热至128℃,待聚丙烯完全融化后,将聚丙烯倒入挤出机内,将聚丙烯挤出成厚度合适的膜层,从而得到聚丙烯膜层备用;

53.s4:将s2中得到的第二复合层放置在热压机上,使加强层位于上方,然后将合适厚度的网布层放置在第二复合层的表面,并将s3中得到的聚丙烯膜层放置在网布层的上方,然后即可启动热压机,进行热压,热压时间为26分钟,热压温度为120℃,从而得到第三复合层;

54.s5:将胶黏层的原料加热至82℃,待胶黏层原料完全融化后,使用涂胶机将原料均匀的涂抹在第三复合层的聚丙烯层的表面,然后使用辊压机将防粘纸压覆在胶黏层的表面,从而形成第四复合层;

55.s6:使用裁切机对s5中得到的第四复合层进行裁切处理,将铝箔层周围的多余的边角料全部裁去,从而得到成品阻燃型聚丙烯贴面;

56.s7:对s6中得到的成品阻燃型聚丙烯贴面进行检验,待检验合格后包装入库即可。

57.工作原理:通过在铝箔的两侧的表面分别涂覆防护层与加强层,且使防护层处于铝箔的外侧,防止铝箔在整个贴面的装修以及搬运过程中受到划伤而损坏,以便达到较好的阻燃效果,而网布层能够提高整个贴面的强度,防止贴面轻易的被扯断,或是被拉动变形,而聚丙烯层能够在具有良好阻燃隔温效果的同时与网布层相粘合,然后提高整个贴面的强度,防止贴面损坏,同时能够防止贴面在受到割伤时断裂,以便达到更好的阻燃使用效果,以便使用者进行施工使用。

58.以上,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实

施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1