一种适合汽车外饰的TOM膜及其制备方法与流程

一种适合汽车外饰的tom膜及其制备方法

技术领域

1.本发明涉及一种膜及其制备方法,尤其涉及一种适用于汽车外饰的tom膜及其制备方法,属于膜材料技术领域。

背景技术:

2.tom技术,属于模外装饰范畴,是三维真空成型表面装饰技术的简称,广泛应用于车内、外饰部件,轨道车辆内饰部件、家电家具、电子零件等高端装饰领域。tom工艺成型原理:设备分为上下箱体,通过预先准备的薄膜将上下箱体分成两个独立密封的空间;通过真空泵同时对上下箱抽真空,当真空抽到一定程度后上箱开始加热,使膜片软化,到达设定温度后工作台上顶同时上箱释放气压,利用正负压将软化的膜片贴合至工件表面,从而完成包覆流程。由于整个过程处于真空环境下,可以完美解决包覆后产生气泡的问题。通过膜片的不同效果可以装饰成各种仿其他材质的表面效果,比如木纹、石纹、皮革、碳纤维、纸布等,一般与之对标的工艺有水转印热转印等印刷类技术、镀金、喷涂、imd等装饰技术。tom工艺过程中的薄膜软化温度较模内装饰的低100℃-200℃,加压压力不需要太高,因此,触感会被更好保存,并且不容易减弱或消失,摸起来更真实一些;性能稳定,可塑性强;色彩表现力更强,更丰富;适用的材质多样化,不仅是塑胶,还包括玻璃、金属、木材等;加工效率还不错,小件产品可一模多腔,同时披覆,但方向需一致。大小件均可实现表面装饰;相比于水转印、电镀、喷涂等传统工艺,更环保,工艺可控性更高;设计自由度大,可适用各种复杂形状,更“深入”地加工,加工过程中可以包覆到产品的逆勾部位及末端;包裹边界的范围较大,可满足复杂形状的成型拉伸,膜厚大概在0.05-0.5之间;定位更容易一些,比如文字或图案部分,精度更高。

3.目前汽车行业中传统的tom膜最多使用的表面保护层是pmma,pc,pvc等材质,可以满足绝大部分的汽车内饰使用环境;但是用于汽车外饰的使用环境要比汽车内饰更为严苛,传统tom膜无法适应于汽车外饰严苛的测试标准以及使用环境。

技术实现要素:

4.为了解决上述技术问题,本发明的目的在于提供一种适用于严苛的外部环境的汽车外饰的tom膜及其制备方法。

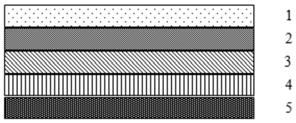

5.为了实现上述任一目的,本发明首先提供了一种适合汽车外饰的tom膜,其中,包括从上至下依次设置的表面保护层、装饰层、接着层、底材和背胶层。

6.在本发明的一具体实施方式中,采用的表面保护层为pvdf/pmma共挤膜。优选表面保护层的厚度为30μm-100μm。其中,共挤膜外观效果按照光泽度可分为:高光,平光,哑光。

7.本发明的适合汽车外饰的tom膜在满足汽车外饰的装饰性的同时,通过表面保护层使用综合性能更优异的pvdf/pmma共挤膜材质,使得本发明的该tom膜可以承受严苛的汽车外饰使用环境。

8.在本发明的一具体实施方式中,采用的装饰层为油墨层、金属镀层或油墨层与金

属镀层的层叠组合体。

9.在本发明的一具体实施方式中,采用的接着层的原料为双组份聚氨酯体系。优选接着层的厚度为8μm-15μm。

10.在本发明的一具体实施方式中,采用的底材选自abs、pc或pvc。优选底材的厚底为100μm-500μm。

11.在本发明的一具体实施方式中,采用的背胶层的原料包括聚丙烯酸酯、聚甲基丙烯酸酯、聚碳酸酯、聚氨基甲酸酯、聚酯、聚酰胺、氯醋树脂、环氧树脂、乙烯-醋酸乙烯共聚物、苯乙烯-丙烯腈-压克力橡胶共聚合、丙烯腈-苯乙烯共聚物、甲基丙烯酸甲酯-丙烯腈-丁二烯-苯乙烯共聚物、聚苯乙烯、甲基丙烯酸甲酯-苯乙烯、热塑性弹性体以及上述材料的共聚物、混合物或复合物中的至少一种材料。优选的背胶层的厚度为10μm-20μm。

12.为了实现上述技术目的,本发明还提供了上述适合汽车外饰的tom膜的制备方法,该制备方法包括下述步骤:

13.在表面保护层上制备装饰层;

14.在装饰层上制备接着层,除去接着层中的有机溶剂;

15.将底材和接着层复合;

16.在底材的背面涂布背胶层,进行熟化、收卷、分切,得到适合汽车外饰的tom膜。

17.在本发明的一具体实施方式中,在表面保护层上制备装饰层时,通过凹版印刷、丝网印刷、蒸镀、溅镀中的一种或几种组合的工艺实现。在装饰层上制备接着层时,通过微凹涂布方式在装饰层上制备接着层,通过热干燥的方式去除接着层中的有机溶剂,干燥温度为60℃-90℃。将底材和接着层复合时,通过热复合辊对底材和接着层进行复合,热复合温度为70℃-90℃。在底材背面制备背胶层时,通过微凹涂布的方式实现,通过热干燥的方式去除背胶层中的有机溶剂,干燥温度为60℃-90℃。

18.本发明的适合汽车外饰的tom膜在满足汽车外饰的装饰性的同时,通过表面保护层与其他层的共同作用,使得本发明的tom膜可以承受严苛的汽车外饰使用环境。

附图说明

19.图1为本发明实施例1的tom膜的剖视结构示意图。

20.主要附图符号说明:1-表面保护层、2-装饰层、3-接着层、4-底材、5-背胶层。

具体实施方式

21.本发明各个实施例中的pvdf/pmma共挤膜、油墨、接着层、pc、abs、pvc、背胶层等均为市购。

22.本发明的一种适合汽车外饰使用的tom膜的性能采用下述方法测试:

23.1、tom膜表面保护层结与装饰层以及底材之间的附着力测试:按照标致-雪铁龙d251075进行百格实验测试;

24.2、盐雾测试:按标致-雪铁龙d23 1001标准进行盐雾测试;

25.3、耐化学介质测试:按标致-雪铁龙d27 5144标准进行测试;

26.4、耐紫外老化:按标致-雪铁龙d27 1389标准进行紫外老化测试;

27.5、高压冲洗测试:按标致-雪铁龙d25 5376标准进行高压清洗实验;

28.6、石击测试:按标致-雪铁龙d24 1312标准进行石击测试;

29.7、成型性:应用标准成型模具成型;若膜片可满足标准成型模具成型无拉伸裂纹即判定成型性良好;

30.注:以上所有性能的测试样品均为tom膜包覆后的零件;

31.实施例1

32.本实施例提供了一种适合汽车外饰的tom膜,其具有如图1所示的结构。其包括从上至下依次设置的表面保护层1、装饰层2、接着层3、底材4、背胶层5。

33.上述适合汽车外饰的tom膜的制备方法包括以下步骤:

34.(1)使用凹版印刷的方式在表面保护层pvdf/pmma共挤膜上印刷油墨作为装饰层;其中pvdf/pmma共挤膜厚度为30μm;

35.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底8μm;

36.(3)通过热复合辊对底材abs和接着层进行复合;其中abs厚度为400μm;

37.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

38.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

39.实施例2

40.本实施例提供了一种适合汽车外饰的tom膜,其是通过以下步骤得到的:

41.(1)使用凹版印刷的方式在表面保护层pvdf/pmma共挤膜上印刷油墨作为装饰层;其中pvdf/pmma共挤膜厚度为30μm;

42.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底8μm;

43.(3)通过热复合辊对底材pc和接着层进行复合;其中pc厚度为400μm;

44.(4)在底材pc背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

45.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

46.实施例3

47.本实施例提供了一种适合汽车外饰的tom膜,其是通过以下步骤得到的:

48.(1)使用凹版印刷的方式在表面保护层pvdf/pmma共挤膜上印刷油墨作为装饰层;其中pvdf/pmma共挤膜厚度为50μm;

49.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底8μm;

50.(3)通过热复合辊对底材abs和接着层进行复合;其中abs厚度为400μm;

51.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

52.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

53.实施例4

54.本实施例提供了一种适合汽车外饰的tom膜,其是通过以下步骤得到的:

55.(1)使用凹版印刷的方式在表面保护层pvdf/pmma共挤膜上印刷油墨作为装饰层;

其中pvdf/pmma共挤膜厚度为30μm;

56.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底12μm;

57.(3)通过热复合辊对底材abs和接着层进行复合;其中abs厚度为400μm;

58.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

59.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

60.实施例5

61.本实施例提供了一种适合汽车外饰的tom膜,其是通过以下步骤得到的:

62.(1)使用凹版印刷的方式在表面保护层pvdf/pmma共挤膜上印刷油墨作为装饰层;其中pvdf/pmma共挤膜厚度为30μm;

63.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底8μm;

64.(3)通过热复合辊对底材abs和接着层进行复合;其中abs厚度为300μm;

65.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

66.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

67.对比例1

68.本对比例提供了一种tom膜,其是通过以下步骤得到的:

69.(1)使用凹版印刷的方式在表面保护层pmma上印刷油墨作为装饰层;其中pmma厚度为75μm;

70.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底8μm;

71.(3)通过热复合辊对底材abs和接着层进行复合;其中abs厚度为400μm;

72.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

73.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

74.对比例2

75.本对比例提供了一种tom膜,其是通过以下步骤得到的:

76.(1)使用凹版印刷的方式在表面保护层pc上印刷油墨作为装饰层;其中pc厚度为125μm;

77.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底8μm;

78.(3)通过热复合辊对底材pc和接着层进行复合;其中pc厚度为400μm;

79.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

80.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

81.对比例3

82.本对比例提供了一种tom膜,其是通过以下步骤得到的:

83.(1)使用凹版印刷的方式在表面保护层pvc上印刷油墨作为装饰层;其中pvc膜厚度为100μm;

84.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底8μm;

85.(3)通过热复合辊对底材abs和接着层进行复合;其中abs厚度为400μm;

86.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

87.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

88.对比例4

89.本对比例提供了一种tom膜,其是通过以下步骤得到的:

90.(1)使用凹版印刷的方式在表面保护层pvdf/pmma共挤膜上印刷油墨作为装饰层;其中pvdf/pmma共挤膜厚度为20μm;

91.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底8μm;

92.(3)通过热复合辊对底材abs和接着层进行复合;其中abs厚度为400μm;

93.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底5μm;

94.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

95.对比例5

96.本对比例提供了一种tom膜,其是通过以下步骤得到的:

97.(1)使用凹版印刷的方式在表面保护层pvdf/pmma共挤膜上印刷油墨作为装饰层;其中pvdf/pmma共挤膜厚度为20μm;

98.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底5μm;

99.(3)通过热复合辊对底材abs和接着层进行复合;其中abs厚度为400μm;

100.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

101.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

102.对比例6

103.本对比例提供了一种tom膜,其是通过以下步骤得到的:

104.(1)使用凹版印刷的方式在表面保护层pvdf/pmma共挤膜上印刷油墨作为装饰层;其中pvdf/pmma共挤膜厚度为20μm;

105.(2)使用微凹涂布等方式在装饰层上设置接着层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底8μm;

106.(3)通过热复合辊对底材abs和接着层进行复合;其中abs厚度为400μm;

107.(4)在底材abs背面设置背胶层,用热干燥的方式除去接着层中的有机溶剂;烘干后的接着层厚底15μm;

108.(5)将步骤(4)所得到的成品进行熟化,收卷,分切,即得。

109.表1实施例与对比例的tom膜性能测试结果

[0110][0111][0112]

表1中pass代表通过测试,ng代表未通过测试。

[0113]

表1中,由实施例1-5中的tom膜的性能测试结果可看出,本发明中的适合汽车外饰的tom膜在满足汽车外饰的装饰性的同时,由于表面保护层使用综合性能更优异的pvdf/pmma共挤膜材质,使得该tom膜可以承受严苛的汽车外饰使用环境,可通过盐雾试验,耐化学介质测试,紫外老化测试,高压清洗测试,石击测试等汽车外饰测试。

[0114]

由对比例1-3可以看出,无论表面保护层无论是pmma,pc还是pvc,均无法通过盐雾试验,耐化学介质测试,紫外老化测试;从对比例4和对比例5可以看出,当接着剂和背胶层太薄了对附着力,高压冲洗以及石击测试的影响很大;从对比例6可以看出,当表面保护层pvdf/pmma共挤膜厚度过薄时,无法通过石击测试。

[0115]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1