一种高耐磨强防腐的纳米复合材料涂层及其制备方法

1.本发明属于防腐涂层领域,具体涉及一种高耐磨强防腐的纳米复合材料涂层及其制备方法。

背景技术:

2.金属在使用寿命期间的损伤和失效是由表面缺陷(如腐蚀或磨损)的形成引起的,这些缺陷降低了钢的摩擦、磨损和疲劳抗力。因此,通过钢表面处理、涂覆等开发新材料逐渐成长起来,同时也应用于航空航天、汽车制造、土木工程石油化工等特殊行业。对于钢材来说,存在一个致命的缺陷,容易磨损和腐蚀,导致在高温、高载荷、高压、高浓度盐水浸泡等恶劣的环境中不能满足安全要求。

3.环氧树脂由于其优异的机械性能、粘接性能和绝缘性能,广泛应用于电子、机械和建筑等领域。此外,它的化学惰性和良好的耐腐蚀性能使其成为涂层体系的理想候选材料。然而,环氧涂层由于断裂韧性低、抗冲击和热稳定性差,在恶劣的摩擦环境中应用有限。因此,暴露在高温、高载荷、高压、高浓度盐水浸泡等恶劣环境中提高环氧树脂的摩擦磨损、腐蚀疲劳抗性对延长使用寿命具有重要意义。

4.目前,大量研究证实填充力学增强相和摩擦润滑防腐相,但现有耐磨防腐涂层仍存在填料添加量较大、综合性能较差,且在摩擦腐蚀过程中易遭到破坏无法起到长期服役的问题,从而影响高耐磨强防腐涂层的质量和使用寿命。因此,为解决上述问题,一种高耐磨强防腐涂层成为研究热点。

技术实现要素:

5.本发明为解决现有耐磨防腐涂层制备方法中改性填料的添加量大、综合性能不高以及无法长期服役的技术问题,而提供了一种高耐磨强防腐的纳米复合材料涂层及其制备方法。

6.本发明的一种高耐磨强防腐的纳米复合材料涂层由纳米二氧化钛、纳米锌粉、聚四氟乙烯、短切玄武岩纤维、消泡剂、固化剂和环氧树脂制备而成,所述涂层中纳米二氧化钛、纳米锌粉、聚四氟乙烯、短切玄武岩纤维、消泡剂、固化剂的质量分别是环氧树脂质量的1%~7%、3%~12%、5%~15%、5%~20%、0.5%~1.5%、30%~38%。

7.进一步限定,所述纳米二氧化钛的粒径为100nm~500nm,所述纳米锌粉的粒径为400nm~600nm,所述短切玄武岩纤维的长度为30μm~100μm。

8.进一步限定,所述涂层厚度为100μm~300μm。

9.本发明的一种高耐磨强防腐的纳米复合材料涂层制备方法按以下步骤进行:

10.步骤1:将纳米二氧化钛分散到无水乙醇中,然后在超声辅助下加入聚乙烯吡络烷酮,继续超声处理至分散均匀,得到二氧化钛分散液;

11.步骤2:将纳米锌粉分散到无水乙醇中,然后在超声辅助下加入聚乙烯吡络烷酮,继续超声处理至分散均匀,得到锌粉分散液;

12.步骤3:将二氧化钛分散液和锌粉分散液加入到环氧树脂中,超声分散搅拌至均匀,然后在搅拌状态下油浴加热至去除无水乙醇,再进行阶段乳化剪切,得到二氧化钛/锌粉/环氧树脂分散液;

13.步骤4:将聚四氟乙烯和预处理后的短切玄武岩纤维加入到二氧化钛/锌粉/环氧树脂分散液中,高速机械剪切搅拌均匀后加入消泡剂和固化剂,继续搅拌均匀,刮涂于基材上,固化成型,得到高耐磨强防腐的纳米复合材料涂层。

14.进一步限定,步骤1中所述纳米二氧化钛与无水乙醇的质量比为5:(15~35)。

15.进一步限定,步骤1中所述纳米二氧化钛与聚乙烯吡络烷酮的质量比为10:(0.3~0.5)。

16.进一步限定,步骤1中所述聚乙烯吡络烷酮的加入速度为1g/min~3g/min。

17.进一步限定,步骤2中所述纳米锌粉与无水乙醇的质量比为5:(15~35)。

18.进一步限定,步骤2中所述纳米锌粉与聚乙烯吡络烷酮的质量比为10:(0.3~0.6)。

19.进一步限定,步骤2中所述聚乙烯吡络烷酮的加入速度为1g/min~3g/min。

20.进一步限定,步骤3中所述二氧化钛/锌粉/环氧树脂分散液中二氧化钛与环氧树脂的质量比为(1~7):100,

21.进一步限定,步骤3中所述二氧化钛/锌/环氧树脂分散液中锌粉与环氧树脂的质量比为(3~12):100。

22.进一步限定,步骤3中所述油浴加热的温度为80~120℃,油浴加热的时间为2h~6h。

23.进一步限定,步骤3中所述阶段乳化剪切的具体过程为:先在1500rpm~2500rpm下乳化剪切5min~15min,然后在4500rpm~5500rpm下乳化剪切25min~35min,最后在2500rpm~3500rpm下乳化剪切15min~25min。

24.进一步限定,步骤4中所述短切玄武岩纤维的预处理过程为:将短切玄武岩纤维在水溶液中搅拌分散成单根纤维,然后烘干。

25.进一步限定,步骤4中所述固化成型的过程为:先于50~70℃下固化8h~16h,然后于100~140℃下固化3h~5h。

26.本发明与现有技术相比具有的显著效果:

27.1)本发明的涂层及其制备方法中纳米锌粉的防腐机理除了常规的电化学保护作用外,腐蚀后期形成的锌腐蚀沉积物可以起到屏蔽保护作用,与此同时,锌粉在100-150℃时极易变软,有利于涂层的抗震减磨,进一步提高复合涂层在高温液体环境条件下的摩擦磨损性能,此外,本发明的涂层及其制备方法通过tio2和ptfe的协同效果弥补了ptfe的力学弱化问题。

28.2)本发明提出了一种由纳米二氧化钛、短切玄武岩纤维和耐磨防腐相聚四氟乙烯、纳米锌粉组成的纳米改性环氧树脂高耐磨强防腐复合涂层,该涂层中各填料的添加量少,在本发明的涂层配方和制备方法下实现了减少填料用量的情况下同时保证涂层突出的减摩耐疲劳、抗磨损和强防腐性能的效果。此外,制备条件温和、工艺简单、操作方便、易于制备大规模高耐磨强防腐涂层,应用范围广泛。

附图说明

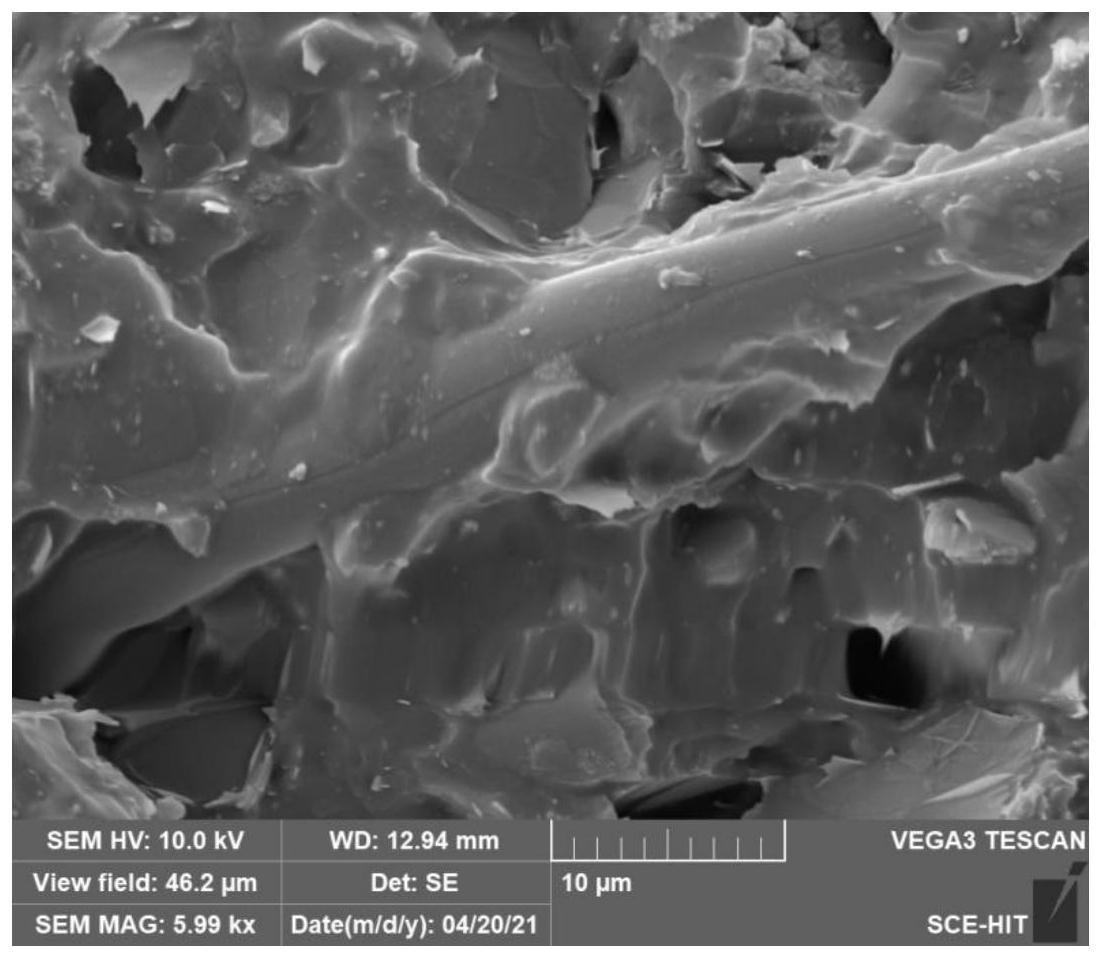

29.图1为实施例1的涂层的拉伸断口低倍场发射扫描电子显微镜形貌图;

30.图2为实施例1的涂层的拉伸断口高倍场发射扫描电子显微镜形貌图;

31.图3为对比例1的涂层的拉伸断口场发射扫描电子显微镜形貌图;

32.图4为对比例5的涂层的拉伸断口场发射扫描电子显微镜形貌图;

33.图5为对比例6的涂层的拉伸断口场发射扫描电子显微镜形貌图;

34.图6为实施例1的涂层在干态室温25℃下表面划痕形貌图;

35.图7为实施例1的涂层在干态高温120℃下表面划痕形貌图;

36.图8为实施例1的涂层在湿态40℃下表面划痕形貌图;

37.图9为实施例1的涂层在湿态80℃下及其对应研磨球的表面划痕形貌图;a-涂层表面,b-研磨球表面;

38.图10为对比例1的涂层在湿态80℃下涂层及其对应研磨球的表面划痕形貌图;a-涂层表面,b-研磨球表面;

39.图11为对比例1中钢基板脱模后表面数码照片及相应位置显微放大图;

40.图12为实施例1中钢基板脱模后表面数码照片及相应位置显微放大图。

具体实施方式

41.实施例1、本实施例的一种高耐磨强防腐的纳米复合材料涂层由4g纳米二氧化钛、7g纳米锌粉、10g聚四氟乙烯、10g短切玄武岩纤维、0.7g消泡剂(型号:byk~066n)、34.5g固化剂和100g e51环氧树脂制备而成,所述纳米二氧化钛的粒径为300nm,所述纳米锌粉的粒径为500nm,所述聚四氟乙烯的粒径为15μm,所述短切玄武岩纤维的长度为70μm,所述涂层厚度为200μm。

42.制备实施例1的高耐磨强防腐的纳米复合材料涂层的方法按以下步骤进行:

43.步骤1:将4g纳米二氧化钛分散到25g无水乙醇中,然后在超声辅助下以2g/min的速度加入0.18g聚乙烯吡络烷酮,继续超声处理至分散均匀,得到二氧化钛分散液;

44.步骤2:将7g纳米锌粉分散到28g无水乙醇中,然后在超声辅助下以2g/min的速度加入0.36g聚乙烯吡络烷酮,继续超声处理至分散均匀,得到锌粉分散液;

45.步骤3:将二氧化钛分散液和锌粉分散液加入到100g环氧树脂中,超声分散搅拌至均匀,然后在搅拌状态下90℃下油浴加热4h至去除无水乙醇,再进行阶段乳化剪切,所述阶段乳化剪切的过程为:先在2000rpm下乳化剪切10min,然后在5000rpm下乳化剪切30min,最后在3000rpm下乳化剪切20min,得到二氧化钛/锌粉/环氧树脂分散液;

46.步骤4:将10g聚四氟乙烯和10g预处理后的短切玄武岩纤维(将短切玄武岩纤维在水溶液中搅拌分散成单根纤维,然后烘干,完成预处理)加入到二氧化钛/锌粉/环氧树脂分散液中,在2000rpm的高速机械剪切搅拌均匀后加入0.7g消泡剂和34.5g固化剂,继续搅拌均匀,刮涂于钢基材上,先于60℃下固化10h,然后于120℃下固化4h,得到厚度为200μm的高耐磨强防腐的纳米复合材料涂层(计为涂层a)。

47.对比例1:本实施例的涂层及其制备方法如下:将100g环氧树脂、0.7g消泡剂和34.5g固化剂混合在一起,先在2000rpm下乳化剪切10min,然后在5000rpm下乳化剪切30min,最后在3000rpm下乳化剪切20min,,通过刮涂法均匀涂覆在钢基材上,先于60℃下固

化10h,然后于120℃下固化4h,得到厚度为200μm涂层(计为涂层b)。

48.对比例2:本实施例与实施例1的区别在于:步骤3中不采用分阶段乳化剪切,而是直接在2000rpm下乳化剪切60min。其他步骤及参数与实施例1相同,所得涂层计为涂层c。

49.对比例3:本实施例与实施例1的区别在于:步骤3中不采用分阶段乳化剪切,而是直接在5000rpm下乳化剪切60min。其他步骤及参数与实施例1相同,所得涂层计为涂层d。

50.对比例4:本实施例与实施例1的区别在于:步骤3中不采用分阶段乳化剪切,而是直接在3000rpm下乳化剪切60min。其他步骤及参数与实施例1相同,所得涂层计为涂层e。

51.对比例5:本实施例与实施例1的区别在于:不添加聚四氟乙烯和玄武岩纤维。其他步骤及参数与实施例1相同。所得涂层计为涂层f。

52.对比例6:本实施例与实施例1的区别在于:不添加纳米二氧化钛和玄武岩纤维。其他步骤及参数与实施例1相同。所得涂层计为涂层g。

53.拉伸测试:结果如下:

54.图1-2为复合材料涂层拉伸断口低倍和高倍的场发射扫描电子显微镜形貌图,从图1-2中看出,成功制备出纳米复合材料,二氧化钛和锌粉均匀分布未发生团聚,短切玄武岩纤维与树脂界面粘结很好且未出现拔出现象。

55.表1是实施例1和对比例1-6中制备的涂层a、涂层b、c、d、e、f、g的拉伸性能结果,从表1可以看出,分别单独添加tio2和聚四氟乙烯(ptfe)时,对应复合材料拉伸模量增加8.2%和降低11.2%,但是共同添加时相比于涂层b却增加了14.2%,表明tio2和ptfe的协同效果弥补了ptfe的力学弱化。

56.从图1-5可以看到,ptfe并没有阻碍tio2在复合材料中的空间分布,tio2的增韧效果依然显著。

57.表1复合材料涂层拉伸性能

[0058] 抗拉强度(mpa)杨氏模量(gpa)涂层a67.44(

±

1.78)4.86(

±

0.16)涂层b48.24(

±

1.24)3.66(

±

0.11)涂层c54.95(

±

1.36)3.66(

±

0.30)涂层d58..63(

±

1.85)3.96(

±

0.26)涂层e61.39(

±

1.75)3.71(

±

0.34)涂层f63.19(

±

1.87)3.99(

±

0.31)涂层g37.52(

±

1.54)3.25(

±

0.34)

[0059]

摩擦磨损测试:结果如下:

[0060]

图6和图7分别为室温25℃和高温120℃干态下实施例1的涂层划痕表面超景深形貌图,从图中可以看出,涂层划痕犁沟里均有转移膜生成。

[0061]

图8和图9分别为低温40℃和高温80℃水环境下实施例1的涂层划痕及其对应研磨球的表面形貌图,从图中可以看出,划痕浅且生成薄薄的一层固体隔离润滑膜,研磨球表面未出现明显划痕。

[0062]

图10为对比例1的涂层在高温80℃水环境下划痕及其对应研磨球的表面形貌图,可看出已产生较多贯穿划痕的明显裂纹,表明此涂层已发生非常严重的脆性断裂及疲劳磨损,耐磨性能极差,同时对应的研磨球表面也有很多严重的划痕,可证明无转移膜产生且已

发生非常严重的磨损。

[0063]

表2摩擦系数和磨损率结果

[0064][0065]

表3复合材料涂层摩擦系数和磨损率结果

[0066][0067]

表2-3是实施例1和对比例1-4中制备的涂层a、涂层b、c、d、e的摩擦系数和磨损率,从表中可以看出纳米材料改性的环氧润滑复合涂层的摩擦系数和磨损率远低于未改性的环氧树脂涂层,即由纳米二氧化钛/纳米锌粉/聚四氟乙烯/短切玄武岩纤维材料在低添加量时,可以赋予环氧树脂具有非常优异的减摩耐磨润滑性能。

[0068]

防腐蚀测试:涂层在高温70℃高浓度15wt.%氯化钠盐水中浸泡后进行防腐蚀测试,结果如下:

[0069]

图11为对比例1的钢基板脱模后表面数码照片及相应位置显微放大图,可看出钢基板表面已发生非常严重的电化学腐蚀,产生红褐色腐蚀产物,涂层已明显失效,基板表面生成许多微孔以及裂缝,丧失力学服役性能。

[0070]

图12为实施例1的钢基板脱模后表面数码照片及相应位置显微放大图,可看出钢基板表面依旧光滑平整,且未出现轻微腐蚀迹象。

[0071]

表4是实施例1和对比例1-4所制备的涂层a和涂层b、c、d、e的开路电位,从表中可以看出涂层b在高温高浓度盐溶液下开路电位下降速度非常快且电位差很低,表明增加了氯离子、水分子等离子扩散到涂层/钢基体界面的风险。作为对照,涂层a的开路电位在高温高浓度盐水侵蚀下腐蚀电位差很高且随浸泡时间延长而不明显,表明此涂层可以很好的起到保护钢基板作用,具有优异的强防腐功能。

[0072]

表4开路电位结果(v)

[0073][0074]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1