用于三层熔结粉末外防腐层的中间层粉末涂料及制备方法与流程

1.本发明属于粉末涂料领域,具体涉及一种用于三层熔结粉末外防腐层的中间层粉末涂料及制备方法。

背景技术:

2.在大型工矿企业的气体、液体或松散固体运输中,需要架设架空管道。架空管道暴露在大气中,所处的环境十分复杂,要经受紫外线照射、不同酸值雨水冲刷以及高低温变化,因此,架空管道的钢管外涂层,不仅需要具有优异的耐候性,而且需要具有突出的附着力、耐腐蚀性、耐温度变化等性能。

3.现有技术中,通常采用底层涂层+面层涂层的两层涂层作为架空管道的外部涂层,其中,底层一般采用环氧粉末涂层,面层一般采用聚酯粉末涂层。但是,环氧涂层与聚酯涂层接触时,容易反应产生挥发性物质,滞留在体系中的挥发性物质会影响涂层的致密度,降低防腐性能。也可以采用包括底层、中间层和面层的三层熔结粉末防腐外涂层,但是现有的三层熔结粉末防腐外涂层成本较高,且防腐效果仍末达到理想效果。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本发明旨在提供一种用于三层熔结粉末外防腐层的中间层粉末涂料及制备方法,制备过程及使用过程能够达到环保要求,同时所形成的中间涂料层可增加底层与面层的粘结性能,提高外涂层的防腐性。

5.为了实现上述目的,本发明实施例采用如下技术方案:

6.第一方面,本发明实施例提供了一种用于三层熔结粉末外防腐层的中间层粉末涂料,所述中间层粉末涂料用于形成含有接枝共聚物的中间涂料层,中间层粉末涂料按重量百分比包括:

[0007][0008][0009]

作为本发明的一个优选实施例,所述缩水甘油酯型树脂采用缩水甘油酯型环氧树脂。

[0010]

作为本发明的一个优选实施例,所述填料包括沸石。

[0011]

作为本发明的一个优选实施例,所述胺类固化剂为双氰胺。

[0012]

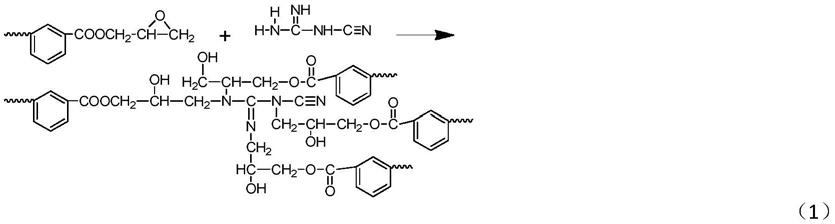

作为本发明的一个优选实施例,所述中间层粉末涂料在应用于三层熔结粉末防腐外涂层时形成接枝共聚物,发生如下反应:

[0013][0014]

反应完成后,形成接枝共聚物。

[0015]

第二方面,本发明实施例还提供了一种用于三层熔结粉末外防腐层的中间层粉末涂料的制备方法,所述制备方法包括如下步骤:

[0016]

步骤a,按重量百分比称取50

‑

70wt.%缩水甘油酯型树脂、4

‑

8wt.%胺类固化剂、15

‑

20wt.%填料和2

‑

5wt.%功能性助剂及颜料;

[0017]

步骤b,将上述原料预混5

‑

10min后,通过双螺杆挤出机熔融混炼均匀后,挤出;控制双螺杆挤出机转速在1300

‑

1400r/min范围内,挤出温度为:一区温度100℃,二区温度105℃,两辊之间的距离0.5

‑

0.7mm;

[0018]

步骤c,将挤出的料片经过粉碎机粉化,得到中间层粉末涂料。

[0019]

作为本发明的一个优选实施例,步骤c中,粉碎机的转速在23000

‑

26000r/min,粉碎时间在8

‑

10s,料片放入粉碎机的量为粉碎机容量的1/3

‑

2/3。

[0020]

作为本发明的一个优选实施例,所获得的中间层粉末涂料,粒度分布在d10为10

‑

15μm,d50为40

‑

50μm,d90为60

‑

65μm范围内。

[0021]

本发明实施例所提供的技术方案具有如下有益效果:

[0022]

所述用于三层熔结粉末外防腐层的中间层粉末涂料,在外涂层应用中自身反应的同时,缩水甘油酯型环氧树脂的环氧基与底层固化剂反应,胺类固化剂与面层中的环氧基发生反应,沸石等填料为多孔状结构,能够有利于底层面层粉末的浸润,底层和面层能很好地融入到中间层的沸石中,进一步增加了中间层与底层和面层的结合强度,提高了防腐涂层的断面孔隙率、附着力和耐化学腐蚀性,提高防腐性能;;中间层不与面层的聚酯树脂发生酯化反应,没有小分子的析出,安全环保;同时制备方法简单,原料易得,有效降低了生产成本。

具体实施方式

[0023]

下面通过实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关发明,而非对该发明的限定。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0024]

本发明实施例提供了一种用于三层熔结粉末外防腐层的中间层粉末涂料及制备方法。所述三层熔结粉末包括底层环氧涂层、中间涂料层和面层聚酯涂层,本发明所提供的中间层粉末涂料所形成的中间涂料层介于底层和面层中间,增加底层和面层的粘结性,增强防腐外涂层的整体性能。

[0025]

所述中间层粉末涂料用于形成含有接枝共聚物的中间涂料层,中间层粉末涂料按重量百分比包括:

[0026][0027]

其中,所述缩水甘油酯型树脂,粘合力高,耐气候性好,同时含有酯基和环氧基团,能够很好的融入底层与面层中,有效的增加了与底层和面层的结合力度。优选地,所述缩水甘油酯型树脂采用缩水甘油酯型环氧树脂。缩水甘油酯型环氧树脂的环氧基与底层固化剂反应,酯基与胺类固化剂反应,再通过胺类固化剂与面层的环氧基反生反应,增加三层间的结合力。

[0028]

所述胺类固化剂,有效的减少了羟基含量,避免了与羧基反应生成的挥发性物质,使得涂层更加致密。优选地,所述胺类固化剂为双氰胺。在对钢管等表面进行涂层涂覆形成三层熔结粉末防腐外涂层时,中间层粉末涂料中的双氰胺与缩水甘油酯型环氧树脂反应如下:

[0029][0030]

反应完成后,形成接枝共聚物。

[0031]

胺类固化剂仅与面层中的环氧基发生反应,而不与面层的聚酯树脂发生酯化反应,无小分子析出,不会形成其他杂质,不会污染环境,更加环保。

[0032]

所述填料采用硅灰石粉和/或沸石,封闭涂层,使得涂层的抗吸水性增大,同时降低了成本,改善了挤出环境。优选地,所述填料中至少含有沸石。沸石为多孔状结构,能够有利于底层和面层粉末的浸润,使中间层更好的融入底层和面层中,从而使中间层进一步增加与底层和面层的结合力。另外,所述填添加还可以包括硅灰石粉。

[0033]

由以上技术方案可以看出,本实施例所提供的中间层粉末涂料,缩水甘油酯型环氧树脂与胺类固化剂为主要的反应物。在自身反应的同时,缩水甘油酯型环氧树脂的环氧基与底层固化剂反应,胺类固化剂与面层中的环氧基发生反应,例如异氰尿酸三缩水甘油酯tgic的环氧基。所述缩水甘油酯型环氧树脂和胺类固化剂不含有羟基,不与聚酯树脂发生酯化反应,没有小分子的析出;同时所述缩水甘油酯型环氧树脂含有酯基和环氧基团,能够很好的融入底层与面层中,进一步增加了与底层和面层的结合强度。

[0034]

本发明实施例还提供了一种用于三层熔结粉末外防腐层的中间层粉末涂料的制备方法,所述制备方法包括如下步骤:

[0035]

步骤a,按重量百分比称取50

‑

70wt.%缩水甘油酯型树脂、4

‑

8wt.%胺类固化剂、15

‑

20wt.%填料和2

‑

5wt.%功能性助剂及颜料。

[0036]

步骤b,将上述原料预混5

‑

10min后,通过双螺杆挤出机熔融混炼均匀后,挤出;控制双螺杆挤出机转速在1300

‑

1400r/min范围内,挤出温度:一区温度100℃,二区温度105

℃,两辊之间的距离0.5

‑

0.7mm。

[0037]

步骤c,将挤出的料片经过粉碎机粉化,得到中间层粉末涂料。

[0038]

其中,本步骤中,粉碎机的转速在23000

‑

26000r/min,粉碎时间在8

‑

10s,料片末放入粉碎机的量为粉碎机容量的1/3

‑

2/3。所获得的中间层粉末涂料,粒度分布在d10为10

‑

15μm,d50为40

‑

50μm,d90为60

‑

65μm范围内。

[0039]

将本发明所制备的中间层粉末涂料用于架空管道三层熔结粉末外防腐层的中间层。在进行三层熔结粉末喷涂时,通过3套喷涂系统,每套系统距离2米,分别装底层、中间层、面层三种粉末,钢管以固定的线速度前进,同一位置先喷涂底层粉末,后喷涂中间层粉末,最后喷涂面层粉末。

[0040]

完成三层熔结粉末防腐涂层涂覆后,对涂覆有三层熔结粉末的架空管道检测性能,结果如下:断面孔隙率,1级;75℃/28天水煮附着力,1级;23℃/90天耐化学腐蚀,无脱色、隆起、软化、起泡爆皮、开裂、剥离、附着力降低等现象。可见防腐涂层的断面孔隙率、附着力、耐化学腐蚀有很大的改善。

[0041]

由以上技术方案可以看出,本实施例所提供的中间层粉末涂料的制备方法,通过组分配比的调整及优化,提高了中间涂料层与底层和面层的结合力;同时原料易得,制备方法简单,降低了成本,适于大规模生产。

[0042]

以上描述仅为本发明的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本发明中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本发明中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1