一种单晶硅碱抛光添加剂及其使用方法与流程

1.本发明属于太阳能电池技术领域,具体涉及一种单晶硅碱抛光添加剂及其使用方法。

背景技术:

2.能源危机和环境污染已经成为当今世界各国面临的共同问题。与传统燃料相比,太阳能由于其无污染、可再生等优点备而被人们广泛关注,并逐渐成为重要的新能源之一,太阳能光伏产业也得以迅速发展。

3.在太阳能电池领域,提高晶体硅太阳电池的转换效率是光伏研究者的重要研究方向。在晶硅太阳能电池制造工艺中,为了提高太阳能电池的光电转换效率,常常对扩散后的硅片背面进行抛光处理,提高太阳能电池背面反射率。一方面高反射率增强了光的反射,提高了光的利用率;另一方面较低的比表面积降低了载流子在电池发射极表面区域的复合,提高载流子的有效寿命。

4.目前光伏行业主流的背面抛光工艺主要有碱抛光工艺和酸抛光工艺。酸抛光工艺使用硝酸、氢氟酸、硫酸和水体系腐蚀硅片,在反应过程中会产生大量氮氧化物废气,且大量残留的硝酸增加了生产成本和废液处理成本,另外酸抛光的硅片表面反射率较低。而碱抛光工艺主要利用成本较低的氢氧化钾或氢氧化钠等无机碱来抛光硅片,该方法可以获得很高的表面反射率,但是由于无机碱与硅、氧化硅的反应速率差较小,抛光时极易腐蚀硅片正面的氧化硅保护层,进而破坏正面的pn结,最终导致电池失效。

5.另外随着光伏行业发展,激光se技术开始大量应用,se技术主要是在太阳能电池正面金属栅线与硅片接触部位及其附近进行高浓度掺杂,而在电极以外的区域进行低浓度掺杂。这样既降低了硅片和电极之间的接触电阻,又降低了表面的复合,提高了少子寿命,从而提高转换效率。但该工艺会破坏正面的氧化硅,目前光伏企业在激光se处理后硅片会进行再次氧化,但是氧化后电极位置氧化层很薄且不均匀。常规碱抛光工艺仍然会破坏掉正面的pn结,最终导致电池失效。

技术实现要素:

6.本发明的目的在于提供了一种单晶硅碱抛光添加剂及使用方法,以此来取代酸抛光工艺,减少环境污染,同时解决碱抛光过程中的过刻问题。

7.为实现上述目的,本发明采用的技术方案是:一种单晶硅碱抛光添加剂,按重量百分比,包括有以下组分:

[0008][0009]

余量为去离子水。

[0010]

作为上述技术方案的优选,所述反应催化剂是过碳酸钠、过硫酸铵、过氧苯甲酸中的一种或两种以上的组合。反应催化剂可以加快碱和硅的反应速度。

[0011]

作为上述技术方案的优选,所述缓蚀阻垢剂是苯甲酸、水解聚马来酸酐、聚丙烯酸钠、乙二胺四甲叉膦酸、聚环氧琥珀酸、聚天冬氨酸中的一种或者两种以上的组合。缓蚀阻垢剂含有较多的羟基、羰基等亲水基团,可以吸附在二氧化硅表面,大幅度降低碱对二氧化硅的腐蚀速率,增大了硅、二氧化硅和碱的反应速率差,使得在碱抛光过程中电池正面的pn结不被破坏,同时电池背面也得到了较好的抛光效果。另外其避免使用重污染的hno3,绿色环保,不仅降低了hf的使用量,而且提升了电池转换效率,大幅度降低废水废气处理成本和电池生产的材料成本,实现了在提效降本的同时减少环境污染的目的。

[0012]

作为上述技术方案的优选,所述表面活性剂是聚乙二醇、聚丙二醇、油酸钠、十二烷基硫酸钠、烷基糖苷、十二烷基苯磺酸钠、异构十三醇聚氧乙烯醚、辛基酚聚氧乙烯醚、聚氧乙烯失水山梨醇脂肪酸酯中的一种或者两种以上的组合。表面活性剂的疏水基团在溶液中与污垢结合与包覆,亲水基团随水流动,通过乳化作用和润湿作用将污垢从硅片表面分离出来,对固体污垢的粒子有悬浮和分散能力,对硅片有较好的清洗能力。

[0013]

作为上述技术方案的优选,所述无机盐是硫酸钠、氯化钠、硝酸钠、柠檬酸钠、硅酸钠、醋酸钠、磷酸钠、碳酸钠中的一种或者两种以上的组合。无机盐的高粘度可以增大碱抛光使用的氢氧化钠/氢氧化钾的浓度,以控制反应速度,避免腐蚀过度,降低碎片率,且无机盐对金属离子的螯合作用可对硅片表面进行清洁。

[0014]

单晶硅碱抛光添加剂的使用方法,主要包括以下步骤:

[0015]

步骤1),将去psg后的硅片放入碱性溶液进行预清洗,去除硅片表面酸残留物及其它溶于碱的杂质,碱性溶液为0.5%-1%的koh或naoh,以及3-5%h2o2的混合溶液,温度为50-60℃,清洗时间为40s;

[0016]

步骤2),将完成步骤1)的硅片放入去离子水中清洗,再放入包含所述单晶硅碱抛光添加剂的碱抛光液中抛光;碱抛光液包括有1.5%-2%的koh或naoh,以及1-2%的添加剂,温度为60-65℃、抛光时间为170s-240s;

[0017]

步骤3),将完成步骤2)的硅片放入去离子水中清洗;

[0018]

步骤4),将完成步骤3)的硅片放入碱性溶液进行后清洗,去除硅片表面残留的溶于碱的杂质,碱性溶液包括有0.5%-1%的koh或naoh,以及3-5%h2o2的混合溶液、温度为50-60℃、清洗时间为100s-150s;

[0019]

步骤5),将完成步骤4)的硅片放入去离子水中清洗;

[0020]

步骤6),将完成步骤5)的硅片放入酸性溶液中进行清洗,去除硅片正面psg和硅片

表面碱残留;

[0021]

步骤7),将完成步骤6)的硅片放入去离子水中清洗并烘干。

[0022]

本发明的有益效果是:本发明的单晶硅碱抛光添加剂及使用方法,相比于传统的酸抛光工艺,减少了环境污染,同时解决碱抛光过程中的过刻问题。该添加剂在碱抛光过程中可以提高硅片背面抛光效果,同时能够保护硅片正面pn结不被破坏。

附图说明

[0023]

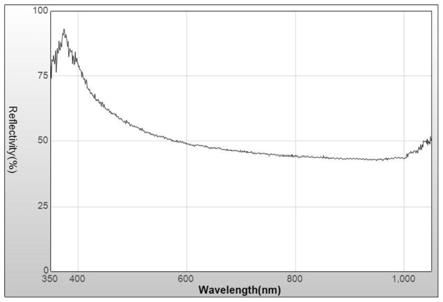

图1为本发明实施例1中制得硅片抛光面的反射率图。

[0024]

图2为本发明实施例中1制得硅片抛光面的sem图。

具体实施方式

[0025]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

实施例1

[0027]

将过硫酸铵50g、聚环氧琥珀酸50g、葡萄糖25g、十二烷基苯磺酸钠5g、苯甲酸钠15g、乳酸钠50g溶解到5l去离子水中,搅拌均匀,得到碱抛光添加剂。

[0028]

将12l氢氧化钠(固含量45%)、3l碱抛光添加剂加入到330l去离子水中,得到碱抛光液,升温至65℃。然后将去psg后的硅片经过预清洗后放入其中抛光,然后再依次经过去离子水清洗、后清洗、去离子水洗、酸洗、去离子水清洗、慢提拉后烘干。制备所得的硅片测量减重,经扫描电镜检测晶格基座大小,用d8反射率仪测定反射率。

[0029]

实施例2

[0030]

将过碳酸钠50g、聚天冬氨酸50g、葡萄糖25g、烷基糖苷5g、苯甲酸钠15g、乳酸钠50g溶解到5l去离子水中,搅拌均匀,得到碱抛光添加剂。

[0031]

将12l氢氧化钠(固含量45%)、3l碱抛光添加剂加入到330l去离子水中,得到碱抛光液,升温至65℃。然后将去psg后的硅片经过预清洗后放入其中抛光,然后再依次经过去离子水清洗、后清洗、去离子水洗、酸洗、去离子水清洗、慢提拉后烘干。制备所得的硅片测量减重,经扫描电镜检测晶格基座大小,用d8反射率仪测定反射率。

[0032]

图1为本发明实施例1中制得硅片抛光面的反射率图。图2为本发明实施例中1制得硅片抛光面的sem图。实施例1和实施例2分别制得的硅片的性能测试数据如下表所示:

[0033] etavociscffbaseline22.580.689110.99081.72实施例122.600.688710.97781.94实施例222.630.688710.98482.03

[0034]

经上述流程处理后的硅片,碱抛光后的背表面反射率达到46%以上,方块状塔基尺寸在10-15μm,且硅片正面pn结完好,没有被腐蚀影响,包括se激光后的区域也不受影响。通过与生产线所用添加剂电性能对比可知,当采用本发明的太阳能电池碱抛光添加剂用于电池片的背抛光时,电池平均效率有一定的增益。

[0035]

值得一提的是,本发明专利申请涉及的d8反射率仪等技术特征应被视为现有技

术,这些技术特征的具体结构、工作原理以及可能涉及到的控制方式、空间布置方式采用本领域的常规选择即可,不应被视为本发明专利的发明点所在,本发明专利不做进一步具体展开详述。

[0036]

以上详细描述了本发明的较佳具体实施例,应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化,因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1