一种基于环烷烃的紫外光固化环氧封装油墨及其制备方法和应用与流程

1.本发明属于有机薄膜技术领域,涉及一种基于环烷烃的紫外光固 化环氧封装油墨及其制备方法和应用。

背景技术:

2.随着信息技术的飞速发展,对电子设备在常规条件下使用的稳定 性及可靠性提出更高要求。众所周知,有机电子器件具有质轻、柔韧 性好并可弯折的优点而被广泛应用,然而其所使用的有机功能材料易 受到水氧进攻退化变质,严重降低有机电子器件的使用寿命,使产品 合格率下降,因此在实际应用过程中对有机电子器件的使用可靠性更 为关注。

3.目前,利用合适的方式进行封装是有效阻止水氧对有机电子器件 侵害的一种有效策略。传统封装材料为玻璃或金属盖板等刚性材料, 不适用于柔性有机电子器件的封装。对此,使用有机薄膜封装为最佳 途径,封装效果优异,并且具有良好的水氧阻隔性能以及耐弯折性能, 在微电子封装领域应用前景广阔。

4.相比于传统的热固化方式,紫外光固化具有固化速度快、节能高 效、绿色环保的优点,因而被广泛应用于微电子工业领域。但是目前 市面上大多数光固化油墨为丙烯酸酯自由基固化体系,其固化速度 快,易受氧阻聚影响,体积收缩率较大,固化后体系可能存在缺陷; 并且所制得的固化薄膜在波长为400~700nm可见光范围内的透过率 较差,当其使用于封装有机显示器件、照明器件或太阳能电池器件时, 其透光性不好,严重影响光的穿透效率,造成使用效率下降。因此, 急需开发新的紫外光固化封装油墨,实现对电子元器件更有效的封装 效果。

技术实现要素:

5.相比于传统的自由基固化机理,阳离子固化环氧体系具有不受氧 气阻聚,开环聚合时体积收缩小等优点,被广泛用于光聚合领域中。 本发明中制备的紫外光固化油墨采用含有环烷烃结构的环氧类单体, 由于环烷烃结构上碳原子独特的sp3杂化方式,极大限制了分子体系 地共轭延伸,使其在可见光区域(400~780nm)波长吸收较小,因而 在可见光区域显示出高的透光性能;因此本发明提出一种基于环烷烃 的紫外光固化环氧封装油墨及其制备方法和应用,制备方法简单,用 于固化油墨的紫外光光源节能高效,可实现封装油墨体系快速固化, 可广泛于电子器件、微电子工业等领域。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种基于环烷烃的紫外光固化环氧封装油墨,其特征在于,包括 下述组分:含取代基的环烷烃环氧单体,紫外光可固化单体、光引发 剂和光敏剂;其中,所述含取代基的环烷烃环氧单体简式如下:

[0008][0009]

其中,n=1,2,3;q代表碳链长度为1~6的烷基链或烷氧基链; x代表含有被碳链长度0~12的烷基链或烷氧基链取代的环烷烃;ep 为环氧基团,所述环氧基团包括单环环氧或苯并环氧,所述环氧基团 代表结构如下:

[0010][0011]

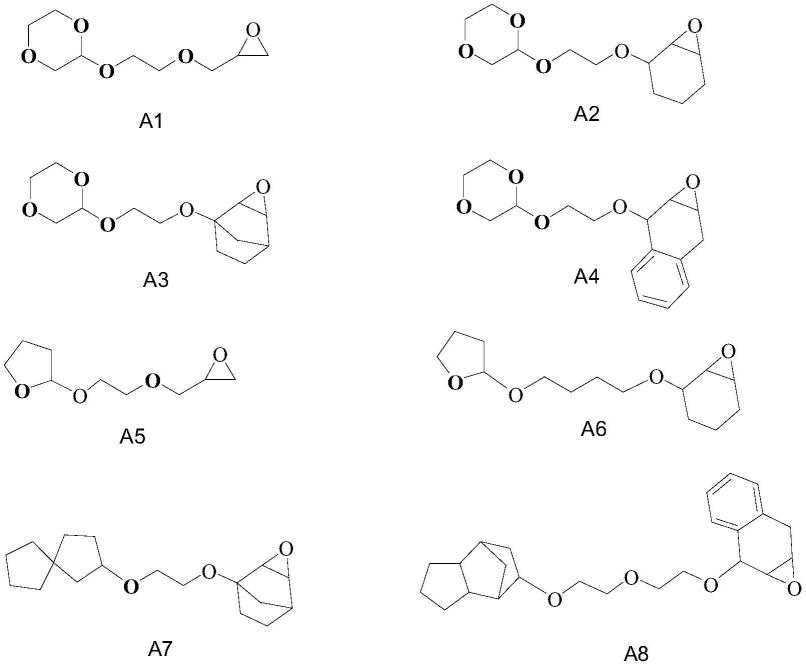

进一步地,所述含取代基的环烷烃环氧单体包括以下分子结构中 的一种或多种:

[0012]

[0013][0014]

进一步地,所述x代表的环烷烃包括以下所列中的至少一种: 四氢-2h-吡喃、1,4-二氧六环、八氢苯并呋喃、1,7-二氧杂螺[4, 4]壬烷、全氢芴、环己烷、联环己烷、四氢化糠、双环戊烷、三环癸 烷、莰烷、2-氧杂螺[3.5]壬烷、环己基环戊烷、螺[4.5]癸烷、异冰 片、双环戊烯、四氢二环戊二烯。

[0015]

进一步地,所述紫外光可固化单体包括以下所列中的至少一种: 单官能度环氧单体、双官能度环氧单体、多官能度环氧单体,具体地, 所述紫外光可固化单体包括以下所列中的至少一种:c1到c30一元 醇的单官能(甲基)环氧单体,c2到c30二元醇、三元醇、四元醇或 五元醇的二(甲基)环氧单体,c3到c30三元醇、四元醇或五元醇的 三(甲基)环氧单体。

[0016]

进一步地,所述单官能度环氧单体为1,2-环氧己烷、苄基缩水 甘油醚、苯基缩水甘油醚、丁基缩水甘油醚、乙二醇缩水甘油醚、甘 油二缩水甘油醚、二缩水甘油醚、新癸酸缩水甘油酯、辛基/癸基缩 水甘油醚、十二烷基缩水甘油醚、十四烷基缩水甘油醚、辛基缩水甘 油醚、邻甲苯缩水甘油醚、4-叔丁基苯基缩水甘油醚中的一种或多种。

[0017]

所述双官能度环氧单体为1,5-己二烯二环氧化物、1,4-丁二醇 二缩水甘油醚、1,6-己二醇二缩水甘油醚中的一种或多种。

[0018]

所述多官能度环氧单体为三羟甲基丙烷三缩水甘油醚和/或丙三 醇三缩水甘油醚。

[0019]

进一步地,所述光引发剂为重氮盐、芳茂铁盐、芳基硫鎓盐中的 一种或多种;所述光敏剂为二苯酮、硫杂蒽酮、氧杂蒽酮、蒽、芘、 噻嗪以及氮硫杂蒽中的一种或多种。

[0020]

进一步地,以质量百分比计,含取代基的环烷烃环氧单体为 10%~85%,紫外光可固化单体为10%~85%,光引发剂为0.1%~ 5%,光敏剂为0.1%~5%,其中,光引发剂与光敏剂的质量比为1:1。

[0021]

进一步地,所述紫外光固化环氧封装油墨在25℃时的表面张力 为26.4~46.8dyne/cm,粘度为13.2~40.5cps;固化体积收缩率为 2.65%~3.89%;固化率为90.2%~95.4%;光固化后形成的有机薄膜 对400~780nm波长的透光率为96.2%~98.4%。

[0022]

一种基于环烷烃的紫外光固化环氧封装油墨的制备方法,其特征 在于,在避光条件下,将含取代基的环烷烃环氧单体、紫外光可固化 单体和光引发剂加入到避光瓶中,混合10min~1h直至均匀,分子筛 除水,过滤,即得到一种基于环烷烃的紫外光固化环氧封装油墨,所 述混合均匀的方式为磁力搅拌、机械搅拌、超声分散。具体地,当选 用磁力搅拌时,转速为500~2000rpm/min,优选为900~1000rpm/min。

[0023]

一种基于环烷烃的紫外光固化环氧封装油墨的应用,其特征在 于,将紫外光固化环氧封装油墨涂覆于基材表面,经过使用紫外光源 辐照引发固化体系发生反应,即得到含有环烷烃的紫外光固化环氧封 装油墨在基材表面固化的胶膜,所述涂覆方式为喷墨打印、喷涂、辊 涂、刮涂及旋涂,优选喷墨打印,所制得的固化胶膜的厚度为8~20μm。

[0024]

具体地,所述紫外光源辐照条件为395nm的紫外光以2~100 mw/cm2强度辐照10~300s;优选为30mw/cm2强度辐照90s。

[0025]

与现有技术相比,本发明具有以下有益效果:

[0026]

1.本发明基于阳离子反应固化机理,阳离子固化环氧体系不受氧 气阻聚,开环聚合时体积收缩小,在无光条件下可继续发生固化反应, 能够有效提高固化体系的单体转化率,进一步改善固化胶膜的综合性 能。

[0027]

2.采用含有环烷烃结构的环氧类单体,由于环烷烃结构上碳原子 独特的sp3杂化方式,极大限制了分子体系地共轭延伸,使其在可见 光区域(400~780nm)波长吸收较小,因而在可见光区域显示出高的 透光性能。

[0028]

3.由于环烷烃的体积较大,其在固化过程中体积变化较小,成膜 较为均匀,缺陷较少。并且通过改变环烷烃的取代基,进一步调节单 体间的相容性,能够有效促进薄膜内分子链纠缠盘绕,形成致密的有 机薄膜。

[0029]

4.本发明基于环烷烃的紫外光固化环氧封装油墨制备方法简单, 成本较低,用于固化油墨的紫外光光源节能高效,能够实现封装油墨 体系快速固化,可广泛应用于有机发光二极管、有机太阳能电池、钙 钛矿太阳能电池或集成电路板的封装保护。

具体实施方式

[0030]

这里将详细地对示例性实施例进行说明,以下示例性实施例中所 描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它 们仅是与所附权利要求书中所详述的、本发明的一些方面相一致的例 子。

[0031][0032]

本发明提供一种基于环烷烃的紫外光固化环氧封装油墨及其制 备方法和应用,采用含取代基的环烷烃环氧单体制备紫外光固化油 墨,获得固化速率快,透光率高及附着力好的柔性封装薄膜。

[0033]

具体包括含取代基的环烷烃环氧单体,紫外光可固化单体、阳离 子光引发剂、光敏剂,以质量百分比计,含取代基的环烷烃环氧单体 为10%~85%,紫外光可固化单体为10%~85%,光引发剂为0.1%~ 5%,光敏剂为0.1%~5%,其中,光引发剂与光敏剂的质量比为1:1。

[0034]

具体的,紫外光固化组合物油墨在25℃时的表面张力为26.4~ 46.8dyne/cm,粘度为13.2~40.5cps;固化体积收缩率为 2.65%~3.89%;固化率为90.2%~95.4%;光固化后形成的有机薄膜 对400~780nm波长的透光率为96.2%~98.4%。

[0035]

光引发剂为重氮盐、芳茂铁盐、芳基硫鎓盐中的一种或多种;光 敏剂为二苯酮、硫杂蒽酮、氧杂蒽酮、蒽、芘、噻嗪以及氮硫杂蒽中 的一种或者多种。

[0036]

含取代基的环烷烃环氧单体简式如下表示:

[0037][0038]

其中,n=1,2,3;q为碳链长度为1~6的烷基链或烷氧基链; x为含有被碳链长度0~12的烷基链或烷氧基链取代的环烷烃;ep为 环氧基团,所述环氧基团包括单环环氧和/或苯并环氧,所述环氧基 团代表结构如下:

[0039][0040]

x代表的环烷烃包括以下所列中的至少一种:四氢-2h-吡喃、1, 4-二氧六环、八氢苯并呋喃、1,7-二氧杂螺[4,4]壬烷、全氢芴、环 己烷、联环己烷、四氢化糠、双环戊烷、三环癸烷、莰烷、2-氧杂螺[3.5]壬烷、环己基环戊烷、螺[4.5]癸烷、异冰片、双环戊烯、四氢 二环戊二烯。

[0041]

含取代基的环烷烃环氧单体由多种方式获得,其中代表性合成方 法以溴代环烷烃化合物为起始物开始,合成方式如路线1所示。

[0042][0043]

以下实施例将对本发明作进一步说明。本实施例在以发明技术方 案为前提进行

实施,给出详细的实施方法及过程,但本发明不局限与 下述实施例,而是仅仅表示本发明的选定实施例。基于本发明中的实 施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所 有其他实施例,都属于本发明保护的范围。

[0044]

实施例1

[0045]

a1单体的合成路线如下:

[0046][0047]

氮气氛围中,向反应瓶中加入16.7g的2-溴-1,4-二氧六环、6.2g 的乙二醇、27.6g碳酸钾以及0.27g氯化铜,加热至150℃搅拌48h 后,将反应混合物冷却至室温,水洗,并使用二氯甲烷萃取获得有机 层;使用无水硫酸镁干燥有机层,然后浓缩除去二氯甲烷,残留物使 用硅胶柱提纯,获得8.0g的2-((1,4-二恶烷-2-基)氧基)乙醇;将 2-((1,4-二恶烷-2-基)氧基)乙醇溶于丙酮,并加入6.5g氢氧化钠,在 室温下搅拌,加入6.0g环氧氯丙烷,回流反应15h,冷却至室温去 除丙酮,并用二氯甲烷溶解粗产品,然后用水洗3次,干燥浓缩后提 纯,得无色油状产物a1单体7.7g(产率58.1%)。

[0048]

紫外光固化油墨1的制备

[0049]

在棕色避光瓶中,加入4.02g a1单体,5.98g 1,4-丁二醇二缩水 甘油醚、0.2g三芳基磷酸硫鎓盐和0.2g二苯甲酮,在室温条件下搅 拌直至体系中光引发剂溶解,分子筛除水,过滤,得到紫外光固化组 合物油墨组合物1。

[0050]

在25℃条件下,油墨1的表面张力为32.3dyne/cm,粘度为17.5 cps。使用喷墨打印的方式将油墨1涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得14.0μm的有机薄膜,并对 其进行性能测试,所得固化胶膜的固化率为91.4%、固化体积收缩率 为3.22%和在可见光波长范围内(400nm~780nm)的透光率为96.5%。

[0051]

实施例2

[0052]

a6单体的合成路线如下:

[0053][0054]

氮气氛围中,向反应瓶中加入15.1g的2-溴四氢呋喃、9.0g的 丁二醇、27.6g的碳酸钾以及0.27g氯化铜,加热至150℃搅拌48h 后,将反应混合物冷却至室温,水洗,并使用二氯甲烷萃取获得有机 层;使用无水硫酸镁干燥有机层,然后浓缩除去二氯甲烷,残留物使 用硅胶柱提纯,获得11.7g的2-(四氢呋喃-2-基氧基)-丁醇;将 2-((1,4-二恶烷-2-基)氧基)乙醇溶于丙酮,并加入7.3g氢氧化钠,在 室温下搅拌,9.6g2-氯-7-氧杂-双环[4.1.0]庚烷,回流反应15h,冷却 至室温去除丙酮,并用二氯甲烷溶解粗产品,然后用水洗3次,干燥 浓缩后提纯,得无色油状产物a6单体9.6g(产率51.6%)。

[0055]

紫外光固化油墨2的制备

[0056]

在棕色避光瓶中,加入4.57g a6单体、5.43g1,4-丁二醇二缩水 甘油醚、0.2g三芳基磷酸硫鎓盐和0.2g二苯甲酮,在室温条件下搅 拌直至体系中光引发剂溶解,分子筛除

水,过滤,得到紫外光固化组 合物油墨组合物2。

[0057]

在25℃条件下,油墨2的表面张力为26.4dyne/cm,粘度为13.2 cps。使用喷墨打印的方式将油墨2涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得12.0μm的有机薄膜,并 对其进行性能测试,所得固化胶膜的固化率为94.1%、固化体积收缩 率为3.13%和在可见光波长范围内(400nm~780nm)的透光率为 97.3%。

[0058]

实施例3

[0059]

a7单体的合成路线如下:

[0060][0061]

氮气氛围中,向反应瓶中加入20.3g的2-溴螺[4.4]壬烷、6.2g 的乙二醇、27g的碳酸钾以及0.27g氯化铜,加热至150℃搅拌48h 后,将反应混合物冷却至室温,水洗,并使用二氯甲烷萃取获得有机 层;使用无水硫酸镁干燥有机层,然后浓缩除去二氯甲烷,残留物使 用硅胶柱提纯,获得11.3g的2-(螺[4.4]壬南-2-基氧基)乙烷-1-醇; 将2-((1,4-二恶烷-2-基)氧基)乙醇溶于丙酮,并加入6.1g氢氧化钠, 在室温下搅拌,8.9g1-氯-3-氧杂-三环[3.2.1.02,4]辛烷,回流反应15h, 冷却至室温去除丙酮,并用二氯甲烷溶解粗产品,然后用水洗3次, 干燥浓缩后提纯,得无色油状产物a7单体14.4g(产率49.3%)。

[0062]

紫外光固化油墨3的制备

[0063]

在棕色避光瓶中,加入4.90g c3单体,5.10g 1,4-丁二醇二缩水 甘油醚、0.2g三芳基磷酸硫鎓盐和0.2g二苯甲酮,在室温条件下搅 拌直至体系中光引发剂溶解,分子筛除水,过滤,得到紫外光固化组 合物油墨3。

[0064]

在25℃条件下,油墨3的表面张力为34.5dyne/cm,粘度为18.4 cps。使用喷墨打印的方式将油墨3涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得16μm的有机薄膜,并对 其进行性能测试,所得固化胶膜的固化率为92.8%、固化体积收缩率 为2.91%和在可见光波长范围内(400nm~780nm)的透光率为97.6% 的有机封装薄膜。

[0065]

实施例4

[0066]

a8单体的合成路线如下:

[0067][0068]

氮气氛围中,向反应瓶中加入21.4g的溴代八氢-4,7-亚甲基

ꢀ‑

1h-茚、10.6g的二乙二醇、27.6g的碳酸钾以及0.27g氯化铜,加 热至150℃搅拌48h后,将反应混合物冷却至室温,水洗,并使用 二氯甲烷萃取获得有机层;使用无水硫酸镁干燥有机层,然后浓缩 除去二氯甲烷,残留物使用硅胶柱提纯,获得18g的2-[2-(八氢-4,7

‑ꢀ

甲茚-5-酰氧基)-乙氧

基]-乙醇;将2-[2-(八氢-4,7-甲茚-5-酰氧基)-乙 氧基]-乙醇溶于丙酮,并加入8g氢氧化钠,在室温下搅拌,加入 12.2g2-氯-1a,2,7,7a-四氢-1-氧杂-环丙[b]萘,回流反应15h;冷却至 室温去除丙酮,并用二氯甲烷溶解粗产品,然后用水洗3次,干燥 浓缩后提纯,得无色油状产物a8单体11.14g(产率42.6%)。

[0069]

紫外光固化油墨4的制备

[0070]

在棕色避光瓶中,加入5.28g a8单体的合成,4.72g 1,4-丁二醇 二缩水甘油醚、0.2g三芳基磷酸硫鎓盐和0.2g二苯甲酮,在室温条 件下搅拌直至体系中光引发剂溶解,分子筛除水,过滤,得到紫外光 固化组合物油墨4。

[0071]

在25℃条件下,油墨4的表面张力为41.1dyne/cm,粘度为30.2 cps。使用喷墨打印的方式将油墨4涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得19μm的有机薄膜,并对 其进行性能测试,所得固化胶膜的固化率为90.4%、固化体积收缩率 为2.85%和在可见光波长范围内(400nm~780nm)的透光率为98.4% 的有机封装薄膜。

[0072]

实施例5

[0073]

b1单体的合成路线如下:

[0074][0075]

氮气氛围中,向反应瓶中加入24.4g的2,5-二溴-[1,4]二恶烷、 15.5g的乙二醇、41.4g的碳酸钾以及0.41g氯化铜,加热至150℃ 搅拌6h后,将反应混合物冷却至室温,水洗,并使用二氯甲烷萃 取获得有机层;使用无水硫酸镁干燥有机层,然后浓缩除去二氯甲 烷,残留物使用硅胶柱提纯,获得9.57g的2-[5-(2-羟基-乙氧基)-[1,4] 二恶烷-2-基氧基]-乙醇;将2-[5-(2-羟基-乙氧基)-[1,4]二恶烷-2-基氧 基]-乙醇溶于丙酮,并加入9.2g氢氧化钠,在室温下搅拌,加入 10.6g 2-氯甲基环氧乙烷,回流反应15h;冷却至室温去除丙酮, 并用二氯甲烷溶解粗产品,然后用水洗3次,干燥浓缩后提纯,得 无色油状产物b1单体4.6g(产率30.2%)。

[0076]

紫外光固化油墨5的制备

[0077]

在棕色避光瓶中,加入5.69g b1单体的合成,1.74g 1,4-丁二醇 二缩水甘油醚、2.57g苯基缩水甘油醚、0.2g三芳基磷酸硫鎓盐和 0.2g二苯甲酮,在室温条件下搅拌直至体系中光引发剂溶解,分子 筛除水,过滤,得到紫外光固化组合物油墨5。

[0078]

在25℃条件下,油墨5的表面张力为41.3dyne/cm,粘度为32.5 cps。使用喷墨打印的方式将油墨5涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得20μm的有机薄膜,并对 其进行性能测试,所得固化胶膜的固化率为91.2%、固化体积收缩率 为3.42%和在可见光波长范围内(400nm~780nm)的透光率为98.3% 的有机封装薄膜。

[0079]

实施例6

[0080]

b2单体的合成路线如下:

[0081][0082]

氮气氛围中,向反应瓶中加入22.8g的2,5-二溴四氢呋喃、22.5g 的丁二醇、41.4g的碳酸钾以及0.41g氯化铜,加热至150℃搅拌6h 后,将反应混合物冷却至室温,水洗,并使用二氯甲烷萃取获得有机 层;使用无水硫酸镁干燥有机层,然后浓缩除去二氯甲烷,残留物使 用硅胶柱提纯,获得12.7g的4-[5-(4-羟基-丁氧基)-四氢呋喃-2-基氧 基]-丁醇;将4-[5-(4-羟基-丁氧基)-四氢呋喃-2-基氧基]-丁醇溶于丙 酮,并加入10.2g氢氧化钠,在室温下搅拌,加入16.8g 2-氯-7-氧 杂-双环[4.1.0]庚烷,回流反应15h;冷却至室温去除丙酮,并用二氯 甲烷溶解粗产品,然后用水洗3次,干燥浓缩后提纯,得无色油状产 物b1单体6.67g(产率28.3%)。

[0083]

紫外光固化油墨6的制备

[0084]

在棕色避光瓶中,加入5.34g b2单体,2.34g 1,4-丁二醇二缩水 甘油醚、2.32g苯基缩水甘油醚、0.2g三芳基磷酸硫鎓盐和0.2g二 苯甲酮,在室温条件下搅拌直至体系中光引发剂溶解,分子筛除水, 过滤,得到紫外光固化组合物油墨6。

[0085]

在25℃条件下,油墨6的表面张力为43.6dyne/cm,粘度为31.4 cps。使用喷墨打印的方式将油墨6涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得22μm的有机薄膜,并对 其进行性能测试,所得固化胶膜的固化率为90.8%、固化体积收缩率 为3.37%和在可见光波长范围内(400nm~780nm)的透光率为96.2% 的有机封装薄膜。

[0086]

实施例7

[0087]

b3单体的合成路线如下:

[0088][0089]

氮气氛围中,向反应瓶中加入28.0g的2,7-二溴-螺[4.4]壬烷、21.2 g的二乙二醇、41.4g的碳酸钾以及0.41g氯化铜,加热至150℃搅 拌6h后,将反应混合物冷却至室温,水洗,并使用二氯甲烷萃取获 得有机层;使用无水硫酸镁干燥有机层,然后浓缩除去二氯甲烷,残 留物使用硅胶柱提纯,获得14.9g的2-(2-{7-[2-(2-羟基-乙氧基)-乙氧 基]-螺

[4.4]非-2-基氧基}-乙氧基)-乙醇;将获得化合物溶于丙酮,并 加入9g氢氧化钠,在室温下搅拌,加入16.2g 1-氯-3-氧杂-三环 [3.2.1.02,4]辛烷,回流反应15h;冷却至室温去除丙酮,并用二氯甲 烷溶解粗产品,然后用水洗3次,干燥浓缩后提纯,得无色油状产物 b3单体6.8g(产率27.6%)。

[0090]

紫外光固化油墨7的制备

[0091]

在棕色避光瓶中,加入4.36g b3单体,3.22g 1,4-丁二醇二缩水 甘油醚、2.42g苯基缩水甘油醚、0.2g三芳基磷酸硫鎓盐和0.2g二 苯甲酮,在室温条件下搅拌直至体系中光引发剂溶解,分子筛除水, 过滤,得到紫外光固化组合物油墨7。

[0092]

在25℃条件下,油墨7的表面张力为46.6dyne/cm,粘度为38.3 cps。使用喷墨打印的方式将油墨5涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得24μm的有机薄膜,并对 其进行性能测试,所得固化胶膜的固化率为90.2%、固化体积收缩率 为3.11%和在可见光波长范围内(400nm~780nm)的透光率为96.6% 的有机封装薄膜。

[0093]

实施例8

[0094]

c1单体的合成路线如下:

[0095][0096]

氮气氛围中,向反应瓶中加入32.2g的2,3,5-三溴-[1,4]二恶烷、24.8g的乙二醇、55.2g的碳酸钾以及0.54g氯化铜,加热至150℃ 搅拌2.5h后,将反应混合物冷却至室温,水洗,并使用二氯甲烷萃 取获得有机层;使用无水硫酸镁干燥有机层,然后浓缩除去二氯甲烷, 残留物使用硅胶柱提纯,获得7.0g的2-[3,6-双-(2-羟基-乙氧基)-[1,4] 二恶烷-2-基氧基]-乙醇;将2-[3,6-双-(2-羟基-乙氧基)-[1,4]二恶烷-2

‑ꢀ

基氧基]-乙醇溶于丙酮,并加入6.3g氢氧化钠,在室温下搅拌,加 入9.6g环氧氯丙烷,回流反应15h;冷却至室温去除丙酮,并用二 氯甲烷溶解粗产品,然后用水洗3次,干燥浓缩后提纯,得无色油状 产物c1单体1.95g(产率16.7%)。

[0097]

紫外光固化油墨8的制备

[0098]

在棕色避光瓶中,加入3.79g c1单体,1.71g 1,4-丁二醇二缩水 甘油醚、2.59g 2-(2-环氧乙烷基甲氧基-乙氧基)-[1,4]二恶烷、1.91g 苯基缩水甘油醚、0.2g三芳基磷酸硫鎓盐和0.2g二苯甲酮,在室温 条件下搅拌直至体系中光引发剂溶解,分子筛除水,过滤,得到紫外 光固化组合物油墨8。

[0099]

在25℃条件下,油墨8的表面张力为46.7dyne/cm,粘度为40.5 cps。使用喷墨打印的方式将油墨8涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得26μm的有机薄膜,并对 其进行性能测试,所得固化胶膜的固化率为91.8%、固化体积收缩率 为3.89%和在可见光波长范围内(400nm~780nm)的透光率为97.5% 的有机封装薄膜。

[0100]

对比实验1

[0101]

在棕色避光瓶中,加入4.66g甲基丙烯酸2-((1,4-二恶烷-2-基) 氧基)乙酯,5.34g丙三醇二丙烯酸酯和0.2g双苯甲酰基苯基氧化膦, 在室温避光搅拌至引发剂完全溶解,分子筛除水,过滤,得到一种紫 外光固化组合物油墨9。

[0102]

在25℃条件下,油墨9的表面张力为33.1dyne/cm,粘度为16.2 cps。使用喷墨打印的方式将油墨9涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得17μm的有机薄膜,并对 其进行性能测试,所得固化胶膜的固化率为92.4%、固化体积收缩率 为7.68%和在可见光波长范围内(400nm~780nm)的透光率为96.4% 的有机封装薄膜。

[0103]

对比实验2

[0104]

在棕色避光瓶中,加入3.72g 4,4'-二丙烯酸联苯酯,6.28g丙三 醇二丙烯酸酯和0.2g双苯甲酰基苯基氧化膦,在室温避光搅拌至引 发剂完全溶解,分子筛除水,过滤,得到一种紫外光固化组合物油墨 10。

[0105]

在25℃条件下,油墨10的表面张力为38.2dyne/cm,粘度为22.7 cps。使用喷墨打印的方式将油墨10涂覆在基材表面,并使用30 mw/cm2的紫外灯辐照90s进行固化,获得19.0μm的有机薄膜,并 对其进行性能测试,所得固化胶膜的固化率为95.4%、固化体积收缩 率为7.31%和在可见光波长范围内(400nm~780nm)的透光率为 92.7%的有机封装薄膜。

[0106]

本发明一种基于环烷烃的紫外光固化环氧封装油墨的制备及其 应用,如实施例1~8所示。对比实验1为含环烷烃丙烯酸酯单体的紫 外光固化油墨体系,结果发现,该油墨体系的固化体积收缩率比较高, 这是由于丙烯酸酯的自由基固化反应速率较快,可在几秒至几十秒内 完成,快的固化速率将会导致体系收缩严重。对比实验2为含联苯丙 烯酸酯单体的紫外光固化油墨体系,结果发现,该油墨体系的透过率 比较低,这是由于联苯型丙烯酸酯单体中的联苯结构,具有较强的共 轭效应,可能会延伸至可见光区域,影响固化膜的透光性能。

[0107]

综上所述,本发明一种紫外光固化封装油墨及其应用方法,其单 体合成步骤少、合成条件要求低;配置好的紫外光固化组合物油墨固 化速度快、固化率高、体积收缩率小,透光性好,有利于封装保护有 机电子器件。

[0108]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理 解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说 将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精 神或范围的情况下,在其它实施例中实现。

[0109]

应当理解的是,本发明并不局限于上述已经描述的内容,并且可 以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权 利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1