储气库老井封堵水泥浆及其制备方法与流程

1.本发明属于储气技术领域,尤其是涉及储气库老井封堵水泥浆及其制备方法。

背景技术:

2.当前,中国储气库面临着调峰储备能力有限,发展动力不足,投资效益下滑等方面问题。

3.面对上述的问题,技术专家对中国储气库建设与发展提出建议:(1)通过老库挖潜评价,有望新增7亿立方米工作气量,比新建气库降低投资30%;(2)在国内西南,长庆气区建立储库与气田联动机制,调节气田生产,预计年可减少压产10亿立方米;(3)转变建库理念,优选已开发气藏择机建库,降低投资成本,提高综合经济效益;(4)明确储气库发展定位,积极争取储气库调峰气价,建设资金政策支持,推进储气库健康可持续发展;(5)充分挖掘储气库潜在价值,扩展衍生功能,最大限度发挥储气库效率和作用。

4.然而,利用油气藏改建地下储气库,在建设该类储气库前需要解决的首要工程问题就是老井处理。为保障储气库的安全运行,需对老井进行封堵,常规的g级水泥封堵材料因粒度较粗,不能进入地层孔隙而不能实行有效封堵;超细水泥作为封堵材料,其粒度细,能较易进入地层,但传统的超细水泥存在水化速度快、需水量大、稠化时间短、流变性差、成本高的问题;而加有粉煤灰的超细水泥浆浆体流动性和稳定性有一定改善,但水泥石的致密性和防气窜能力不够,不能解决含有气层的老井封堵,且水泥环的长期完整性不高。所以需要一种性能满足对老井进行封堵的水泥浆。

技术实现要素:

5.有鉴于此,本发明的目的在于提供储气库老井封堵水泥浆及其制备方法。

6.为了达到上述的目的,本发明提供了一种储气库老井封堵水泥浆,其由以下成分按下述重量份组成:

7.油井超细水泥100份、高温稳定剂3-10份、降失水剂2-10份、分散剂0.5-4份、缓凝剂0-3份、水40-110份、消泡剂0.2份、防窜剂2-8份、膨胀剂2-5份、硅粉30-45份。其中,高温稳定剂、防窜剂以及硅粉属于技术领域中首次增加,得到的固井水泥浆抗高温(180℃)能力强、强度发展迅速、api滤失量(静滤失量)小(<50ml)、高温稳定性好,且配方简单方便现场操作,节约成本。

8.进一步地,其中所述储气库老井封堵水泥浆由以下组分按下述重量份组成:

9.油井超细水泥100份、高温稳定剂8份、降失水剂7份、分散剂3份、缓凝剂3份、水74份、消泡剂0.2份、防窜剂6份、膨胀剂2份、硅粉32份。

10.进一步地,其中所述油井超细水泥是满足滤失量规范的油井g级高抗硫水泥,所述油井超细水泥的粒径为8微米。

11.进一步地,其中所述高温稳定剂为二氧化硅粉末,所述二氧化硅粉末中二氧化硅的质量百分含量大于98%,所述二氧化硅粉末的粒径为0.1μm-0.3μm。

12.进一步地,其中所述防窜剂为纳米液硅,所述纳米液硅中硅的质量百分含量大于95%。

13.进一步地,其中所述硅粉为二氧化硅颗粒,所述二氧化硅颗粒由70-140目二氧化硅颗粒搭配300目二氧化硅颗粒混配;

14.其中,70-140目二氧化硅颗粒质量百分比为30%,300目二氧化硅颗粒质量百分比为70%。

15.进一步地,其中所述膨胀剂为氧化镁类晶格膨胀剂;

16.所述降失水剂为聚丙烯酸钠与2-丙烯酰胺基-2甲基丙磺酸的共聚物;

17.所述分散剂为脂肪族羟基磺酸盐缩合物类的物质;

18.所述缓凝剂为2-丙烯酰胺基-2甲基丙磺酸聚合物;

19.所述消泡剂为聚醚类物质。

20.为了达到上述的目的,本发明还提供了一种储气库老井封堵水泥浆的制备方法,包括以下步骤:

21.1)称取100份油井超细水泥、3-10份高温稳定剂、2-5份膨胀剂、30-45份硅粉在搅拌器中干混,得到干混材料;

22.2)称取0-3份缓凝剂、2-10份降失水剂、0.5-4份分散剂、2-8份防窜剂和0.2份消泡剂溶解于40-110份水中,搅拌获得湿混材料;

23.3)在保持所述湿混材料的搅拌状态下,将干所述混材料匀速地加入所述湿混材料中,搅拌得到所述储气库老井封堵水泥浆。

24.进一步地,其中步骤1)中,称取100份油井超细水泥、8份高温稳定剂、2份膨胀剂、32份硅粉在搅拌器中干混,得到所述干混材料;

25.步骤2)中,称取3份缓凝剂、7份降失水剂、3份分散剂、6份防窜剂和0.2份消泡剂溶解于74份水中,搅拌获得所述湿混材料。

26.进一步地,其中步骤2)中,在4000转/min搅拌速度下搅拌获得湿混材料;

27.步骤3)中,在在4000转/min搅拌速度下将所述干混材料匀速地加入所述湿混材料中,之后在12000转/min搅拌速度下搅拌35s,变速进行消泡,得到所述储气库老井封堵水泥浆。

28.与现有技术相比,本发明具有以下有益效果:

29.1、本发明实施例的储气库老井封堵水泥浆中添加了防窜剂、硅粉、膨胀剂、抗高温缓凝剂、抗高温降失水剂等油井水泥外加剂,得到的固井水泥浆抗高温(180℃)能力强、强度发展迅速、滤失量小(api滤失量<50ml)、稠化时间可调和高温稳定性好,且配方简单方便现场操作,节约成本。尤其是加了硅粉、防气窜剂和膨胀剂之后的水泥浆在储气库封堵固井作业中具有流动性好、防窜能力强、水泥石致密等优点,同时可有效提高水泥石的力学性能及二界面胶结强度,提高水泥石的密封完整性。另外,本发明实施例提供的储气库老井封堵水泥浆能够适用于后期需要封堵作业的老井固井作业,保护油气层,延长油气井的开采寿命,可在储气库老井和复杂区块井推广应用。

30.2、本发明所提供的制备方法,其中先通过干混的方式将粉料进行充分混合,然后再将液态料充分与水混合,最后将得到的干混材料匀速的加入至搅拌中的湿混材料中,并进一步混合,可以有效的加快水泥浆的制备速度,且保证混合后的均匀性,解决物料逐一加

入混合制备时间长以及混合不均匀的问题。

具体实施方式

31.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

32.下述实施例中所用的材料、试剂等,均可从商业途径得到。

33.本发明实施例提供的储气库老井封堵水泥浆其成分按照重量分数分别为:油井超细水泥100份、高温稳定剂3-10份、降失水剂2-10份、分散剂0.5-4份、缓凝剂0-3份、水40-110份、消泡剂0.2份、防窜剂2-8份、膨胀剂2-5份、硅粉30-45份。

34.优选地,储气库老井封堵水泥浆由以下组分按下述重量份组成:油井超细水泥100份、高温稳定剂8份、降失水剂7份、分散剂3份、缓凝剂3份、水74份、消泡剂0.2份、防窜剂6份、膨胀剂2份、硅粉32份。

35.或,油井超细水泥100份、高温稳定剂5份、降失水剂5份、分散剂3份、缓凝剂2份、水66份、消泡剂0.2份、防窜剂5份、膨胀剂2份、硅粉30份。

36.或,油井超细水泥100份、高温稳定剂3份、降失水剂5份、分散剂3份、缓凝剂3份、水56份、消泡剂0.2份、防窜剂6份、膨胀剂2份、硅粉30份。

37.在具体实施中,本发明实施例提供的储气库老井封堵水泥浆各成分的优选的材质以及特性如下:

38.所述油井超细水泥是满足滤失量规范的油井g级高抗硫水泥,所述油井超细水泥的粒径为6-10微米,优选8微米。

39.所述高温稳定剂是用于提高水泥浆的稳定性、强度和降失水率,可调节水泥浆的沉降密度;本技术选择二氧化硅粉末作为高温稳定剂,且所述二氧化硅粉末中二氧化硅的质量百分含量大于98%,所述二氧化硅粉末的粒径为0.1μm-0.3μm。

40.所述防窜剂为纳米液硅,所述纳米液硅中硅的质量百分含量大于95%。

41.所述硅粉为二氧化硅颗粒,所述二氧化硅颗粒由70-140目二氧化硅颗粒搭配300目二氧化硅颗粒混配;其中,70-140目二氧化硅颗粒质量百分比为30%,300目二氧化硅颗粒质量百分比为70%。

42.由于从水泥浆变成固态的水泥石存在体积收缩,凝固之后易在环空形成微间隙,导致井下层间流体互窜,影响固井质量,固加入膨胀剂。其中,膨胀剂分发气型膨胀剂和晶格膨胀剂,通过多次实验筛选,本技术优选氧化镁类晶格膨胀剂。

43.所述降失水剂是用于控制水泥浆水相向底层漏失,增加向底层滤失的阻力,增大水泥浆滤液的粘度,降低水泥浆失水量,直接影响着水泥浆的抗高温抗盐性能;降失水剂一般选择高分子聚合物、微粒材料或纤维素类物质,对于高温深井固井则采用聚合物类物质作为降失水剂;一般通过滤失量api来衡量水泥浆的失水率;经多次实验,根据实际应用效果,本技术优选聚丙烯酸钠与2-丙烯酰胺基-2甲基丙磺酸的共聚物作为降失水剂。

44.所述分散剂可以降低水泥浆的水灰比,改善了水泥浆的流变性,使水泥浆凝固后的孔径变小,分布均匀,从而提高了水泥石的后期强度,直接影响着水泥浆的流动度;分散剂一般选择丙酮和甲醛缩合物、萘系物质、磺酸盐类或羟基聚多糖类物质;经多次实验,根

据实际应用效果,本技术优选脂肪族羟基磺酸盐缩合物类的物质作为分散剂。

45.所述缓凝剂用于延长水泥凝结时间和降低水泥浆粘度,调节水泥浆的稠化时间,直接影响着水泥浆的抗高温抗盐性能;缓凝剂一般使用高分子聚合物、木质素磺酸盐类及有机磷酸盐类物质中的一种、两种或两种以上;根据实际应用效果及外加剂发展趋势,经多次试验,本技术优选抗高温抗盐的2-丙烯酰胺基-2甲基丙磺酸聚合物作为缓凝剂,即amps聚合物缓凝剂。

46.所述消泡剂用于消除或抑制水泥浆中的泡沫,主要为聚醚类、有机硅类或聚醚改性类物质;经多次试验,根据实际应用效果,本技术优选聚醚类物质作为消泡剂

47.为了更好的示意本发明实施例提供的储气库老井封堵水泥浆的性能,提供如下实施例和对比例。

48.实施例1:

49.本实施例1提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

50.1)将g级超细水泥100份、二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)3份、膨胀剂1份和硅粉30份混合搅拌均匀,得到干混材料;

51.2)将缓凝剂1份、降失水剂4份、分散剂2份,防窜剂3份和聚醚类消泡剂0.2份溶解于76份水中搅拌均匀,得到湿混材料;

52.3)在4000转/min转速的搅拌条件下将干混材料匀速地加入湿混材料中(用时15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

53.测量实施例1中水泥浆的性能,结果见表2和表3。

54.实施例2

55.本实施例2提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

56.1)将g级超细水泥100份、二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)5份、膨胀剂2份和硅粉30份混合搅拌均匀,得到干混材料;

57.2)将缓凝剂2份、降失水剂5份、分散剂3份,防窜剂6份和聚醚类消泡剂0.2份溶解于75份水中搅拌均匀,得到湿混材料;

58.3)在4000转/min的转速的搅拌下将干混材料匀速地加入湿混材料中(15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

59.测量实施例2中水泥浆的性能,结果见表2和表3。

60.实施例3

61.本实施例3提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

62.1)将g级超细水泥100份、膨胀剂2份、二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)8份和硅粉32份混合搅拌均匀,得到干混材料;

63.2)将缓凝剂3份、降失水剂7份、分散剂3份、防窜剂6份和聚醚类消泡剂0.2份溶解于74份的水中搅拌均匀,得到湿混材料;

64.3)在4000转/min的转速的搅拌下将干混材料匀速地加入湿混材料中(15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

65.测量实施例3中水泥浆的性能,结果见表2和表3。

66.实施例4

67.本实施例4提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

68.1)将g级超细水泥100份、膨胀剂2份、二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)5份和硅粉32份混合搅拌均匀,得到干混材料;

69.2)将缓凝剂3份、降失水剂7份、分散剂3份、防窜剂6份和聚醚类消泡剂0.2份溶解于63份的水中搅拌均匀,得到湿混材料;

70.3)在4000转/min的转速的搅拌下将干混材料匀速地加入湿混材料中(15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

71.测量实施例4中水泥浆的性能,结果见表2和表3。

72.实施例5

73.本实施例5提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

74.1)将g级超细水泥100份、膨胀剂2份、二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)5份和硅粉30份混合搅拌均匀,得到干混材料;

75.2)将缓凝剂3份、降失水剂7份、分散剂3份、防窜剂6份和聚醚类消泡剂0.2份溶解于65份的水中搅拌均匀,得到湿混材料;

76.3)在4000转/min的转速的搅拌下将干混材料匀速地加入湿混材料中(15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

77.测量实施例5中水泥浆的性能,结果见表2和表3。

78.实施例6

79.本实施例6提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

80.1)将100份的g级水泥、2份膨胀剂、5份二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)和30份硅粉混合搅拌均匀,得到干混材料;

81.2)将2份缓凝剂、5份降失水剂、3份分散剂、5份防窜剂和0.2份聚醚类消泡剂溶解于66份的水中搅拌均匀,得到湿混材料;

82.3)在4000转/min的转速的搅拌下将干混材料匀速地加入湿混材料中(15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

83.测量实施例6中水泥浆的性能,结果见表2和表3。

84.实施例7

85.本实施例7提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

86.1)将g级超细水泥100份、二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)5份、膨胀剂2份和硅粉30份混合搅拌均匀,得到干混材料;

87.2)将缓凝剂3份、降失水剂4份、分散剂3份,防窜剂5份和聚醚类消泡剂0.2份溶解于57份水中搅拌均匀,得到湿混材料;

88.3)在4000转/min的转速的搅拌下将干混材料匀速地加入湿混材料中(15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

89.测量实施例7中水泥浆的性能,结果见表2和表3。

90.实施例8

91.本实施例8提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

92.1)将g级超细水泥100份、膨胀剂2份、二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)3份和硅粉30份混合搅拌均匀,得到干混材料;

93.2)将缓凝剂3份、降失水剂5份、分散剂3份、防窜剂6份和聚醚类消泡剂0.2份溶解于56份的水中搅拌均匀,得到湿混材料;

94.3)在4000转/min的转速的搅拌下将干混材料匀速地加入湿混材料中(15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

95.测量实施例8中水泥浆的性能,结果见表2和表3。

96.对比例1

97.本对比例1提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

98.1)将g级水泥100份、膨胀剂2份、二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)8份和硅粉32份混合搅拌均匀,得到干混材料;

99.2)将缓凝剂3份、降失水剂7份、分散剂3份和聚醚类消泡剂0.2份溶解于82份的水中搅拌均匀,得到湿混材料;

100.3)在4000转/min的转速的搅拌下将干混材料匀速地加入湿混材料中(15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

101.测量对比例1中水泥浆的性能,结果见表2和表3。

102.对比例2

103.本对比例2提供了一种储气库老井封堵水泥浆的配方和制备方法,包括以下步骤:

104.1)将g级超细水泥100份、膨胀剂2份、二氧化硅粉末(纯度≥98%,粒径为0.1μm-0.3μm)3份和硅粉30份混合搅拌均匀,得到干混材料;

105.2)将缓凝剂3份、降失水剂5份、分散剂3份和聚醚类消泡剂0.2份溶解于64份的水中搅拌均匀,得到湿混材料;

106.3)在4000转/min的转速的搅拌下将干混材料匀速地加入湿混材料中(15s),然后以12000转/min的转速搅拌35s均匀并消泡,配制出的水泥浆即是储气库老井封堵水泥浆。

107.测量对比例2中水泥浆的性能,结果见表2和表3。

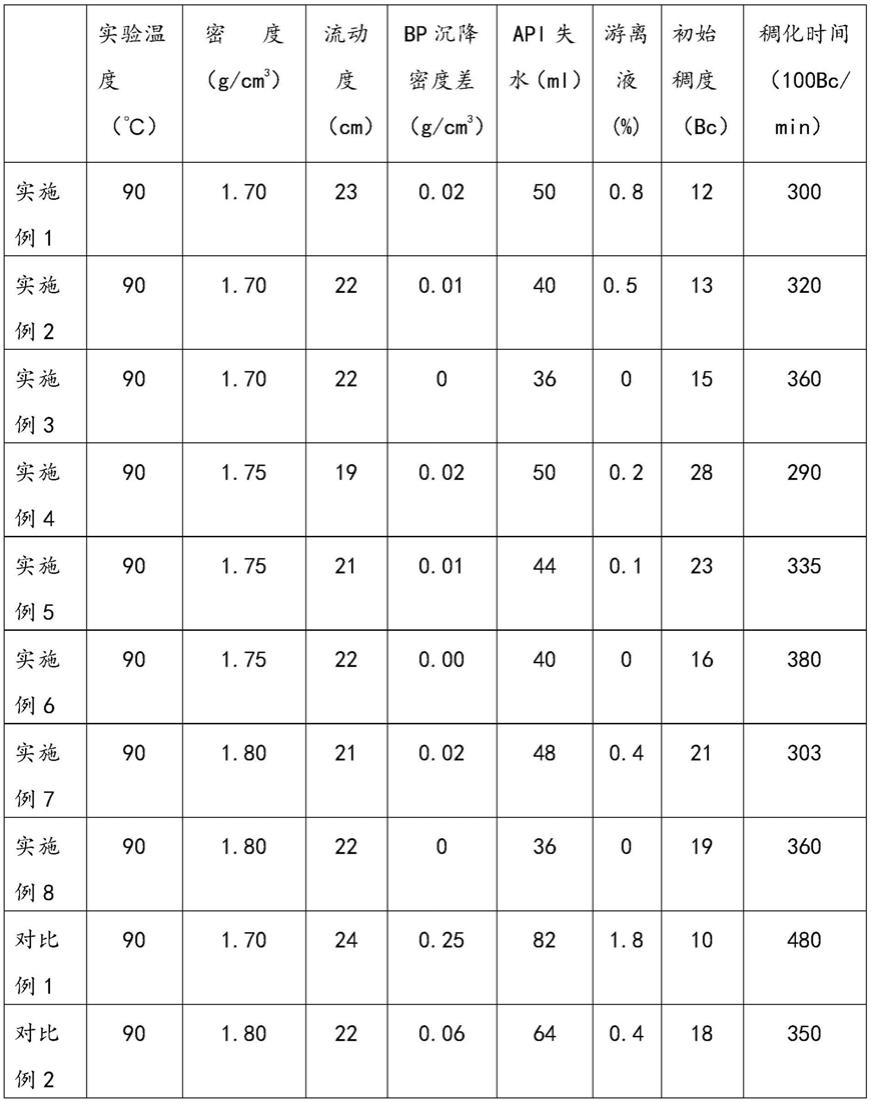

108.储气库老井封堵水泥浆的性能指标以及本发明各个实施例和对比例的性能指标如下表1-3所示:

109.表1为储气库老井封堵水泥浆体系性能要求。

110.项目水泥浆密度,g/cm31.70-1.80流动度,cm21-23api失水量,ml(6.9mpa*30min)≤50游离液,%≤0.8bp沉降密度差,g/cm3≤0.02初始稠度,bc≤25100bc稠化时间,min240-42072h渗透率,10-3

μm2<0.05线性膨胀率(60℃),%0.08-0.1548h抗压强度,mpa≥25.0

111.其中,稠化时间为水与水泥混合后稠度达到100bc所需的时间,其余各项性能为技术人员所知的常规性能,故此处不再赘述。

112.表2实施例1-8及对比例1-2的储气库老井封堵水泥浆的性能结果。

[0113][0114]

表3实施例1-8及对比例1-2的储气库老井封堵水泥浆的抗压强度测量结果。

[0115][0116]

表1中的性能测试结果是在储气库老井封堵水泥浆制备完成后,在90℃环境下(模拟实际工况下井内环境温度)进行的密度、流动性、bp沉降密度差、api失水、游离液、初始稠度、稠化时间的性能检测;表2中的性能测试结果是储气库老井封堵水泥在90℃环境下经过表1中的各个性能测试后,在恒温的80℃环境下进行渗透率测试,在恒温的80℃环境下进行线性膨胀率测试,在恒温的60℃环境下进行抗压强度测试。

[0117]

通过将表2和表3所展示的各实施例的水泥浆的性能与表1的内容对比可知,实施例1-8中的各储气库老井封堵水泥浆的性能均满足表1所示的储气库老井封堵水泥浆体系性能要求。

[0118]

通过测量实施例1-8储气库老井封堵水泥浆的性能,可以看出,实施例1-3的密度相同,可以作为性能相互对比的一组。实施例1-3中随着各组分配比的调整,储气库老井封堵水泥浆的性能发生改变,其中,实施例3的水泥浆综合性能最优,常温下该浆体流动性好,流动度为22cm,现场易操作;高温下实施例3提供的水泥浆稳定性好,上下密度差为零且游离水为零;api失水量为36ml,稠化时间可调;同时水泥石抗压强度高且发展迅速,实施例3提供的水泥浆在温度为60℃条件下养护48h后测其抗压强度为29mpa,渗透率为0.03

×

10-3μm2,水泥石抗压强度高,水泥石致密。通过上述测量结果和对比,可以看出采用实施例3中各外加剂在水泥浆中的重量配比,可以实现密度1.70g/cm3水泥浆的综合性能最优的目的。即,当需要水泥将的密度为1.70g/cm3时,优选实施例3提供的配方。

[0119]

同理,实施例4-6的密度相同,可以作为性能对比的一组,通过实施例4-6可以看出:实施例6的水泥浆综合性能最优,常温下该浆体流动性好,流动度为22cm,现场易操作;高温下该浆体稳定性好,上下密度差为零且游离水为零;api失水量为40ml,稠化时间可调;同时水泥石抗压强度高且发展迅速,该水泥浆在温度为60℃条件下养护48h后测其抗压强度为31mpa,渗透率为0.02

×

10-3μm2,水泥石抗压强度高,水泥石最致密,密封性更好。通过上述测量结果和对比,可以看出采用实施例6中各外加剂在水泥浆中的重量配比,可以实现

密度1.75g/cm3水泥浆的综合性能最优的目的。即,当需要水泥将的密度为1.75g/cm3时,优选实施例,6提供的配方。

[0120]

对比例1和实施例3中的水泥浆的密度相同,二者外加剂种类和加量相同,但水泥不同,对比案例1采用的是常规油井g级水泥配制的水泥浆,浆体稳定性较差,导致浆体游离液偏大,上密度差大,滤失量偏大,稠化时间延长,水泥石不致密,渗透率大,抗压强度低等性能不能满足固井施工要求,固井质量难以得到保证。

[0121]

对比例2和实施例8的水泥浆的密度相同,对比案例2中去掉了防气窜剂,增加了8份水(确保水泥浆密度一致),其他各组分加量相同,发现对比案例2所制备的水泥浆的滤失量增加,高温稳定性变差,上下密度增大,水泥石致密性不好,抗压强度值降低。

[0122]

需要说明的是,对比例1和2均是参考本技术的配比,是经过小幅度的配料变化进行的对比,并不代表对比例1和对比例2是已公开的配方。

[0123]

以上说明,水泥浆中各外加剂的重量配比对水泥浆的性能起着非常重要的作用,外加剂在水泥浆中重量配比不同,制备出的水泥浆的性能也千差万别,故要想获得理想的储气库老井封堵水泥浆,除了选择合适的抗高温缓凝剂、降失水剂和防气窜剂等外,还需对水泥浆中各外加剂的重量配比进行调整优化。

[0124]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1