一种底涂剂和含底涂层的薄膜的制作方法

1.本发明涉及薄膜表面处理技术领域,尤其涉及一种底涂剂和含底涂层的薄膜。

背景技术:

2.在显示、光电等领域,为了满足各种场合下的使用需求,常需要将硅胶、硅离型剂等覆膜材料与聚酯薄膜进行复合,用于显示、光电材料使用。由于聚酯薄膜的界面润湿性较差,与硅胶、硅离型剂的粘结性不好,容易使得胶层与薄膜层之间分离开,胶层脱落而导致不良。为了解决这一问题,通常采用的方法是在硅胶、硅离型剂的组分中添加锚固剂,从而提高其形成的胶层在聚酯薄膜表面的附着性能。但是,锚固剂的添加会使胶层与被粘表面之间的剥离力增强,不容易剥离,影响产品效率。为了在不添加或者少添加锚固剂的前提下达到附着性的要求,可以在薄膜表面涂布底涂剂,形成底涂层。目前,常规的底涂剂组分主要包括丙烯酸树脂、硅树脂、聚酯树脂、pu胶、水性树脂以及与之相对应的固化剂或其他组分,其配方主要组分通常大于3种,加上使用的溶剂往往也是多组分,导致工艺流程繁琐,影响因素多,成本难以管控。而且,针对不同的覆膜材料,需要合理调整与之对应的底涂剂组分,往往一种底涂剂很难做到不同覆膜材料通用。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了一种底涂剂和含底涂层的薄膜。

4.本发明提出的一种底涂剂,包括反应性硅烷和溶剂,所述反应性硅烷的型号为ap-1697,生产厂家为江苏科琪高分子材料研究院有限公司。

5.优选地,所述溶剂为异丙醇、甲苯、乙酸乙酯、丁酮、水中的一种或者几种。优选地,按质量百分比计,所述溶剂包括下述组分:异丙醇50-100%、水0-50%。

6.优选地,所述反应性硅烷和溶剂的质量比为(0.05-0.5):(100-200)。

7.一种所述的底涂剂的制备方法,包括:将所述反应性硅烷和溶剂在常温下混合均匀,即得。

8.一种含底涂层的薄膜,包括聚酯基膜和所述的底涂剂在所述聚酯基膜表面固化形成的底涂层。

9.优选地,所述底涂层的厚度为5-20nm。

10.一种含底涂层的薄膜的制备方法,包括:将所述的底涂剂涂布在聚酯基膜的至少一个表面上,干燥固化后,即得。

11.优选地,所述干燥固化的温度为60-120℃。

12.优选地,所述涂布可以通过微凹辊、网纹辊进行。

13.硅烷的作用通常是作为润湿剂、附着力促进剂在基材表面使用。然而,目前没有将硅烷单独用于聚酯薄膜底涂剂,可以使不含锚固剂的硅胶、硅离型剂等覆膜材料满足对于基材附着力要求的文献报道。发明人通过大量试验,结果表明,以常用的硅烷类附着力促进剂例如毕克byk-4510、道康宁z-6030等为主要成分的底涂剂无法使不含锚固剂的硅胶、硅

离型剂在聚酯基材表明很好地结合而不发生脱落。同时,发明人意外地发现,产自江苏科琪高分子材料研究院有限公司、型号为ap-1697的反应型硅烷作为底涂剂的主要成分,可以使得硅胶、硅离型膜配方中不需要添加锚固剂也能满足附着性的要求,具有十分突出的效果。特别地,其还可以使硅离型剂在薄膜表面形成的离型层的的离型力更加稳定。

14.本发明的有益效果如下:

15.1、本发明底涂剂的功能性组分为产自江苏科琪高分子材料研究院有限公司、型号为ap-1697的反应型硅烷,发明人发现,该底涂剂形成的底涂层一方面与薄膜基材具有极强的结合力,另一方面与硅胶、离型膜等覆膜材料有极强的结合力,而且可以显著增加的薄膜表面张力,提高硅胶、硅离型剂等的涂布铺展性能,使得硅胶、硅离型膜配方中不需要添加锚固剂也能满足附着性的要求,配方简单,适用于压敏胶、硅胶、硅离型剂等多种覆膜材料,通用性强。此外,发明人还发现,采用本发明的底涂剂,形成的底涂层可以使硅离型剂在薄膜表面形成的离型层的的离型力更加稳定。

16.2、本发明的底涂剂可根据薄膜基膜表面粗糙度的高低不同来选择其在基膜表面形成的底涂层厚度,使薄膜表面达到合适的粗糙度,减少基膜上一些局部的凸点不良。还可以改善薄膜表面的表面张力,增加其润湿性能,对涂布外观有改善效果。

具体实施方式

17.下面,通过具体实施例对本发明的技术方案进行详细说明。

18.实施例1

19.一种底涂剂,由反应性硅烷(型号为ap-1697,生产厂家为江苏科琪高分子材料研究院有限公司)和异丙醇组成,其中反应性硅烷和异丙醇的质量比为0.05:100。

20.实施例2

21.一种底涂剂,由反应性硅烷(型号为ap-1697,生产厂家为江苏科琪高分子材料研究院有限公司)和异丙醇组成,其中反应性硅烷和异丙醇的质量比为0.1:150。

22.实施例3

23.一种底涂剂,由反应性硅烷(型号为ap-1697,生产厂家为江苏科琪高分子材料研究院有限公司)和溶剂组成,其中反应性硅烷和溶剂的质量比为0.3:150;按质量百分比计,溶剂包括下述组分:异丙醇50%、水50%。

24.实施例4

25.一种底涂剂,由反应性硅烷(型号为ap-1697,生产厂家为江苏科琪高分子材料研究院有限公司)和异丙醇组成,其中反应性硅烷和异丙醇的质量比为0.5:200。

26.对比例1

27.对比例1与实施例2的区别仅为:反应性硅烷为毕克byk-4510。

28.对比例2

29.对比例2与实施例2的区别仅为:反应性硅烷为道康宁z-6030。

30.试验例

31.一、粗糙度试验

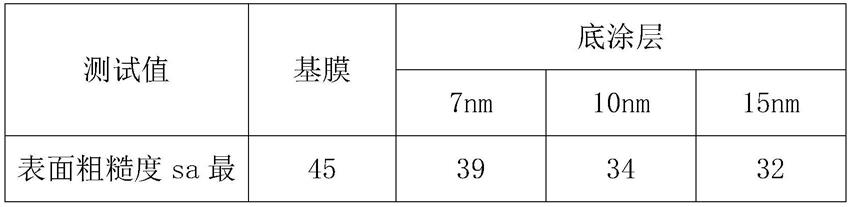

32.将实施例2制得的底涂剂涂布在pet基膜的其中一个表面上,在80℃下干燥固化,形成不同厚度的底涂层,分别测量涂布前pet基膜表面的粗糙度和涂布后底涂层表面的粗

糙度,使用3d显微镜测试表面粗糙度。结果如表1所示:

33.表1

[0034][0035][0036]

由表1可以看出,随着涂层厚度增加,表面粗糙度的最大值会下降,说明本发明的底涂剂可以调整薄膜表面的粗糙度,有助于减少基膜上一些局部的凸点不良对薄膜表面性能的影响。

[0037]

二、附着性测试

[0038]

1、硅胶附着性

[0039]

分别将实施例1-4和对比例1-2制得的底涂剂涂布在pet基膜的其中一个表面上,在80℃下干燥固化,形成厚度为10nm的底涂层,然后在底涂层的表面涂布不含锚固剂的硅胶,固化后得到样品1-6。

[0040]

分别在pet基膜的表面涂布不含锚固剂的硅胶和含锚固剂的硅胶,固化后得到对照品1-2。

[0041]

上述使用的硅胶配方按质量份计,如表2所示:

[0042]

表2

[0043]

[0044][0045]

对样品1-6和对照品1-2中硅胶层的性能进行测试,其中外观性能的测试方法为观察法,评价标准如下:观察硅胶涂层的外观,若颜色均匀一致,评价为优;若存在局部颜色差异,评价为良;若整面颜色不均匀,评价为差;附着性能的测试方法为:将测试样品水煮,每隔一段时间取出样品擦去水珠,用手搓胶面,观察是否掉胶以及记录掉胶时间,水煮4h后结束测试。结果如表3所示:

[0046]

表3

[0047][0048][0049]

测试结果表明,由于样品1-4外观均匀一致,其外观性能为优;对照品1-2存在局部颜色差异,外观性能评价为良。就附着力来说,样品1-4在硅胶中不加入锚固剂的情况下,仍然具有优良的附着力,可以满足使用需求。

[0050]

2、硅离型剂附着性

[0051]

分别将实施例1-4和对比例1-2制得的底涂剂涂布在pet基膜的其中一个表面上,在80℃下干燥固化,形成厚度为10nm的底涂层,然后在底涂层的表面涂布不含锚固剂的硅离型剂,固化后得到样品1-6。

[0052]

分别在pet基膜的表面涂布不含锚固剂的硅离型剂和含锚固剂的硅离型剂,固化后得到对照品1-2。

[0053]

上述使用的硅离型剂配方按质量份计,如表4所示:

[0054]

表4

[0055][0056][0057]

对样品1-4和对照品1-2中离型层的性能进行测试,其中外观性能的测试方法为观察法,评价标准如下:观察硅胶涂层的外观,若颜色均匀一致,评价为优;若存在局部颜色差异,评价为良;若整面颜色不均匀,评价为差;附着性能的测试方法为:将测试样品的离型层表面采用酒精擦拭300次,观察是否掉胶以及记录掉胶时的擦拭次数;初始离型力和老化离型力的测试方法参见标准jis-z-0237;测试结果如表5所示:

[0058]

表5

[0059][0060]

由表5可以看出,就附着力来说,样品1-4在硅离型剂中不加入锚固剂的情况下,仍然具有优良的附着力,可以满足使用需求。此外,样品1-4老化离型力增加比例均在10%以内,而样品5-6和对照组1-2的增加比例均>30%。离型力的稳定性有较大区别。

[0061]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1