水性皮革涂饰剂及其应用、皮革处理方法与流程

1.本发明涉及精细化工制革领域,具体而言,涉及一种水性皮革涂饰剂及其应用、皮革处理方法。

背景技术:

2.在目前的制革技术,尤其是沙发革的制革技术中,在压花工序之前,必须要喷涂防粘层,以防止高温压花过程中涂层发粘出现粘板现象,影响后道涂饰工序的正常操作,进而影响到皮革的质量。目前常用的涂饰剂大部分是硝化棉乳液,其高温离板防粘效果佳,对后道工序材料的接着很好。但是硝化棉乳液不可避免地含有大量有机溶剂,其voc含量可达到600g/l以上,如此大量的有机溶剂挥发到空气中,对操作人员和工作环境带来不利的影响,也会造成严重污染。

3.目前还有一种水性聚氨酯皮革涂饰剂污染较小,但因水性聚氨酯分子结构中含有一定量的羧基、羟基等亲水基团,形成的涂层不耐湿擦,而且涂层的机械强度和光泽度不高。部分水性聚氨酯涂饰剂仍旧使用一部分有机溶剂作为分散介质,易燃、易爆、易挥发,易对人体及环境造成损害和污染。而且利用水性聚氨酯涂饰剂加工的皮革成品的耐水性较差,且高温离板防粘效果仍不及硝化棉乳液,对后道工序材料的接着性也不是很好。随着社会的发展,环保越来越受到人们的重视,目前传统制革工业面临着产业转型升级的巨大压力,开发一种voc含量低,且耐水性也较强的皮革涂饰剂是非常有必要的。

技术实现要素:

4.本发明的主要目的在于提供一种水性皮革涂饰剂及其应用、皮革处理方法,以解决现有技术中皮革涂饰剂不能兼顾低voc、高温离板性、层间接着性和耐水性的问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种水性皮革涂饰剂,包括a组分和b组分,a组分和b组分的重量比为(0.3~3):1;其中,a组分包括双酚a环氧树脂水性乳液;b组分包括水性增塑剂乳液,水性增塑剂乳液中含有增塑剂和蓖麻油。

6.进一步地,a组分经由双酚a环氧树脂、第一乳化剂及水乳化形成;b组分经由增塑剂、蓖麻油、第二乳化剂及水乳化形成;优选地,按重量份计,a组分的原料包括400~450份的双酚a环氧树脂,80~100份的第一乳化剂和450~500份的水;更优选地,a组分的原料包括400~420份的双酚a环氧树脂,90~100份的第一乳化剂和480~500份的水;优选地,按重量份计,b组分的原料包括230~300份的增塑剂,80~100份的蓖麻油,80~100份的乳化剂和500~590份的水;更优选地,b组分的原料包括270~290份的增塑剂,90~100份的蓖麻油,80~100份的第二乳化剂和520~540份的水。

7.进一步地,双酚a环氧树脂为e20型、e12型、e06型、e03型的一种或多种;优选地,双酚a环氧树脂为e20和/或e12型。

8.进一步地,第一乳化剂为hlb值为10~15的非离子型乳化剂、阴离子型乳化剂和as 1420的一种或多种;优选地,非离子型乳化剂为聚氧乙烯醚、聚乙烯醇、聚乙二

醇的一种或多种;更优选地,非离子型乳化剂为聚乙二醇;优选地,阴离子型乳化剂为十二烷基硫酸钠、十二烷基苯磺酸钠、2-氨基-5-磺基苯甲酸的一种或多种;更优选地,阴离子型乳化剂为2-氨基-5-磺基苯甲酸。

9.进一步地,增塑剂为己二酸二异辛酯、癸二酸二丁酯、环氧大豆油;优选地,增塑剂为己二酸二异辛酯和/或癸二酸二丁酯;更优选地,增塑剂为己二酸二异辛酯和癸二酸二丁酯的混合物,且二者重量比为(4~10):1。

10.进一步地,第二乳化剂为hlb值为10~15的复配乳化剂,复配乳化剂包括非离子型乳化剂和阴离子型乳化剂;更优选地,非离子型乳化剂和阴离子型乳化剂的重量比为19:1;优选地,非离子型乳化剂为聚氧乙烯醚、聚乙烯醇的一种或多种;更优选地,非离子型乳化剂为聚氧乙烯醚;优选地,阴离子型乳化剂为十二烷基硫酸钠、十二烷基苯磺酸钠、磺化琥珀酸二辛酯钠盐的一种或多种;更优选地,阴离子型乳化剂为磺化琥珀酸二辛酯钠盐。

11.进一步地,水性皮革涂饰剂由a组分和b组分及可选的外加水混合得到;优选地,水性皮革涂饰剂的ph为6~8,固含量为15~18%。

12.进一步地,a组分由下述方法制备:将双酚a环氧树脂和第一乳化剂在90~100℃下熔融并混合,加入第一部分水,在体系温度90~100℃、分散速度1500~2000rpm的条件下乳化1~2h;保持分散状态,将体系温度降至35~40℃,加入第二部分水,得到a组分;b组分由下述方法制备:将增塑剂、蓖麻油和第二乳化剂混合,加入第三部分水,在分散速度1500~2000rpm的条件下乳化1~2h;保持分散状态,加入第四部分水,得到b组分;将a组分、b组分和可选的外加的所述水混合,得到水性皮革涂饰剂;优选地,第一部分水的温度为75~80℃。

13.根据本发明的另一方面,提供了本发明中的水性皮革涂饰剂在皮革处理中的应用。

14.根据本发明的另一方面,提供了一种皮革处理方法,包括在有底涂的皮革表面进行压花的步骤,在压花步骤之前,皮革处理方法还包括:将本发明的水性皮革涂饰剂稀释后,喷涂在有底涂的皮革表面,待干燥后,进行压花;优选地,将水性皮革涂饰剂稀释至固含量为7~9%;优选地,每平方英尺喷涂2.5~3.5克稀释后的水性皮革涂饰剂。

15.本发明的水性皮革涂饰剂制备过程不使用有机溶剂,涂饰剂的voc为零,大幅度降低了使用过程中有机溶剂挥发带来的强烈刺激性气味,对操作环境和自然环境的污染较低。该皮革涂饰剂同时还具有良好的高温重压离板和接着性能,高温重压压花时不粘板,有着较好的耐热性和耐水性,且不影响后续涂层的接着性,制出的皮革尺寸稳定性好,真皮感强。将本发明的皮革涂饰剂应用到皮革处理,制出的皮革不含voc,无刺激性气味,更环保,还具有较强的耐水性,光泽自然,真皮感强。

具体实施方式

16.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

17.正如本发明背景技术中所述,现有技术中存在皮革涂饰剂不能兼顾低voc、高温离板性、层间接着性和耐水性的问题,为了解决上述问题,在本发明一种典型的实施例中,提供了一种水性皮革涂饰剂,包括a组分和b组分,a组分和b组分的重量比为(0.3~3):1;其

中,a组分包括双酚a环氧树脂水性乳液;b组分包括水性增塑剂乳液,水性增塑剂乳液中含有增塑剂和蓖麻油。

18.双酚a环氧树脂具有与硝化棉相当的高温离板性能,其结构中含有环氧基和缩水甘油醚基,因此还具有良好的耐水性能。然而,由于双酚a环氧树脂规律性的分布着苯环等刚性基团,导致其存在韧性差、质脆硬等缺陷,限制了其在皮革涂饰剂领域的应用。本发明采用增塑剂乳液与双酚a环氧树脂乳液联合使用,该增塑剂能够分散在双酚a环氧树脂体系中,降低分子间范德华力,从而增加聚合物分子链的移动性,降低聚合物分子链的结晶性,达到了改善树脂本身韧性,克服脆性,同时保持原有良好耐水性的效果。加入本发明的水性增塑剂乳液还可以降低涂层的塑感,得到舒适自然的手感。蓖麻油可以显著提高涂层的保色性,并提供油润真皮效果。

19.将本发明的双酚a环氧树脂和本发明的增塑剂联合使用,可以直接以水作为分散介质,不需要使用有机溶剂,制备出的水性皮革涂饰剂voc为零,对环境污染较小,还能将双酚a环氧树脂优越的高温离板性能、耐水性能与增塑剂乳液降低涂层硬度和塑感的作用结合,制备出的水性皮革涂饰剂力学性能更优越,还具有更好的稳定性,耐水性能更强。在实际应用中,为获得综合性能更好的皮革涂饰剂,优选地,a组分和b组分的重量比为(0.3~1):1。

20.具体地,在本发明一种优选的实施方式中,a组分经由双酚a环氧树脂、第一乳化剂及水乳化形成;b组分经由增塑剂、蓖麻油、第二乳化剂及水乳化形成;优选地,按重量份计,a组分的原料包括400~450份的双酚a环氧树脂,80~100份的第一乳化剂和450~500份的水;更优选地,a组分的原料包括400~420份的双酚a环氧树脂,90~100份的第一乳化剂和480~500份的水;优选地,按重量份计,b组分的原料包括230~300份的增塑剂,80~100份的蓖麻油,80~100份的乳化剂和500~590份的水;更优选地,b组分的原料包括270~290份的增塑剂,90~100份的蓖麻油,80~100份的第二乳化剂和520~540份的水。

21.将各原料的用量关系控制在上述范围内,更有利于使各原料在水中均匀分散形成乳液,而不需要使用有机溶剂,还能综合双酚a环氧树脂与增塑剂乳液的各项性能,充分发挥本发明增塑剂的增塑性能,实现对双酚a环氧树脂韧性的最大程度改善,使其脆性更加减小,韧性更加增大,在保留涂饰剂本身高温离板性能的同时,进一步改善涂层的耐水性能,降低涂层的塑感,使手感更加舒适自然。

22.作为水性皮革涂饰剂中涂层强度的主要来源,在本发明一种优选的实施方式中,双酚a环氧树脂为e20型、e12型、e06型、e03型的一种或多种;优选地,双酚a环氧树脂为e20和/或e12型。

23.这些型号的双酚a环氧树脂除了具有优异的高温离板性能和耐水性能之外,由于其分子链中含有环氧基团和醚键的存在,使其对各种物质具有很高的粘附力。它们还具有很强的内聚力,分子结构非常紧密,力学性能优异,收缩率和线胀系数较小,形成的涂层尺寸稳定。选用上述型号的双酚a环氧树脂作为原料,制备得到的涂饰剂还具有较强的耐温性能,可以防止涂层在高温压花过程中出现粘辊和卷边现象。

24.为了进一步提高双酚a环氧树脂乳液的乳化效果,增加乳液的分散均匀性,在本发明一种优选的实施方式中,第一乳化剂为hlb值为10~15的非离子型乳化剂、阴离子型乳化剂和as 1420的一种或多种。本发明通过外加上述乳化剂使双酚a环氧树脂在机械

作用下分散在水中形成乳液,粒径更小,稳定性更好,制备出的涂饰剂对皮革隔离层的抗湿抠刮性能和重压离板性能的改善更为显著。

25.优选地,非离子型乳化剂为聚氧乙烯醚、聚乙烯醇、聚乙二醇的一种或多种;更优选地,非离子型乳化剂为聚乙二醇;这些非离子型乳化剂以羟基或醚键为亲水基,在水中不电离,溶解性和稳定性较好。优选地,阴离子型乳化剂为十二烷基硫酸钠、十二烷基苯磺酸钠、2-氨基-5-磺基苯甲酸的一种或多种;更优选地,阴离子型乳化剂为2-氨基-5-磺基苯甲酸。上述阴离子型乳化剂乳化能力强,可在宽的ph值范围内保持活性。同时,在实践中发现as1420作为一种水性流变改性剂,可以用于乳化环氧树脂,其对双酚a环氧树脂的乳化能力更强,形成的乳液粒径更小,乳液更稳定,成膜均匀性更好,便于后续与增塑剂配合使用,在无voc的条件下制备得到强耐水性的皮革涂饰剂。

26.使用增塑剂乳液可以降低皮革涂饰剂涂层的塑感,得到舒适自然的手感。常见增塑剂邻苯二甲酸二丁酯、邻苯二甲酸二辛酯在本发明也可使用,但考虑到环保因素,在本发明一种优选的实施方式中,增塑剂为己二酸二异辛酯、癸二酸二丁酯、环氧大豆油的一种或多种。它们制备的乳液能够均相的分散在双酚a环氧树脂乳液中,而无需额外使用有机溶剂溶解或分散,喷涂干燥后进入双酚a环氧树脂的分子链中,减少树脂的刚性,使本发明水性皮革涂饰剂更适合应用于皮革处理。

27.优选地,增塑剂为己二酸二异辛酯和/或癸二酸二丁酯。己二酸二异辛酯和癸二酸二丁酯除了具有上述增塑剂的优点外,它们的分子能容易分散在双酚a环氧树脂的分子链中,进一步削弱树脂分子间的范德华力,特别是,可以降低树脂本身的脆性,提高其柔韧程度,使涂层更柔软从而贴合皮革。此外,它们的增塑效率高,受热变色小,可赋予皮革良好的低温柔软性和耐光性,皮革涂饰后紧实而又柔软,平整且光亮,塑料感轻。尤其是使用己二酸二异辛酯和癸二酸二丁酯的混合物作为增塑剂,且二者重量比为(4~10):1时,更有利于发挥上述功效,取得进一步的有益效果。

28.增塑效果还会受到增塑剂乳化效果优劣的影响,为进一步增强乳液的分散性和稳定性,在本发明一种优选的实施方式中,第二乳化剂为hlb值为10~15的复配乳化剂,复配乳化剂包括非离子型乳化剂和阴离子型乳化剂;更优选地,非离子型乳化剂和阴离子型乳化剂的重量比为19:1。在实际应用过程中,优选地,非离子型乳化剂为聚氧乙烯醚、聚乙烯醇的一种或多种;更优选地,非离子型乳化剂为聚氧乙烯醚,上述非离子乳化剂一端的憎水基团和增塑剂相溶,另一端亲水基团溶于水中,可以使得增塑剂以微乳液的形式分散在水中,使分散质更加均相的分散在混合体系中,从而形成更加稳定的乳液。

29.优选地,阴离子型乳化剂为十二烷基硫酸钠、十二烷基苯磺酸钠、磺化琥珀酸二辛酯钠盐的一种或多种;更优选地,阴离子型乳化剂为磺化琥珀酸二辛酯钠盐。这些阴离子型乳化剂在溶液中给出适宜量的电荷而在增塑剂表面形成双电层,更好的阻止增塑剂乳液彼此聚集,使得乳液更稳定,乳化效果更佳。

30.为了进一步增加涂饰剂与皮革的适配性,在本发明一种优选的实施方式中,水性皮革涂饰剂由a组分和b组分及可选的外加水混合得到;优选地,水性皮革涂饰剂的ph为6~8,固含量为15~18%。调节水性皮革涂饰剂的ph为近中性,使用时不会损伤皮革表面,还可以增加涂饰剂的储存稳定性。将固含量限定在上述范围,可以使涂饰剂保持最佳的粘合性能与高温离板性能,增强皮革的柔软性和耐水性能。

31.出于提高涂饰剂制备过程中a组分和b组分乳化效果的目的,在本发明一种优选的实施方式中,a组分由下述方法制备:将双酚a环氧树脂和第一乳化剂在90~100℃下熔融并混合,加入第一部分水,在体系温度90~100℃、分散速度1500~2000rpm的条件下乳化1~2h;保持分散状态,将体系温度降至35~40℃,加入第二部分水,得到a组分;b组分由下述方法制备:将增塑剂、蓖麻油和第二乳化剂混合,加入第三部分水,在分散速度1500~2000rpm的条件下乳化1~2h;保持分散状态,加入第四部分水,得到b组分;将a组分、b组分和可选的外加的所述水混合,得到水性皮革涂饰剂;优选地,第一部分水的温度为75~80℃。

32.涂饰剂制备过程中充分搅拌的目的是使各成分混合均匀,充分乳化,提高成膜稳定性。将反应温度控制在上述范围,便于提高乳化速度,缩短制备时间。而将所使用的水分批次加入,可以使各原料接触更充分,分散效果更好,从而提高涂饰剂乳液的均一性,获得更佳的高温离板性能和耐水性能。

33.在本发明又一种典型的实施例中,还提供了上述水性皮革涂饰剂在皮革处理中的应用。

34.相应地,在本发明又一种典型的实施例中,还提供了一种皮革处理方法,包括在有底涂的皮革表面进行压花的步骤,在压花步骤之前,皮革处理方法还包括:将上述水性皮革涂饰剂稀释后,喷涂在有底涂的皮革表面,待干燥后,进行压花;优选地,将水性皮革涂饰剂稀释至固含量为7~9%;优选地,每平方英尺喷涂2.5~3.5克稀释后的水性皮革涂饰剂。

35.使用上述水性皮革涂饰剂和皮革处理方法对皮革进行处理,依赖于本发明水性皮革涂饰剂良好的重压离板和接着性能,在高温压花工序中重压时不粘板,便于后道涂饰工序的正常操作,而且由于本发明水性皮革涂饰剂不含voc,更环保,还具有较强的耐水性,使得皮革处理工作环境中无挥发性有机溶剂带来的刺鼻气味,有利于对工作人员的劳动保护,处理后的皮革光泽自然,真皮感强。

36.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

37.对比例1

38.硝化棉乳液来自盛瑞(常州)特种材料有限公司,型号为isoderm la 85-n-c。

39.将上述硝化棉乳液用水稀释,稀释比例为1:1,喷涂于有底涂的皮革,喷量为每平方英尺3克,干燥后,在120℃,200bar压花,再喷涂调色涂层。评价结果见表1。

40.实施例1至3

41.a组分的配制:将e20型双酚a环氧树脂400份,as 1420(basf)100份在100℃完全熔融并混合均匀,在分散的情况下,慢慢加入250份75~80℃的水,不断提高分散的速度,在分散速度2000rpm的条件下充分分散乳化1小时,保持体系温度在100℃,最后降至40℃,慢慢加入250份水,制成均匀的白色乳液。

42.b组分的配制:将己二酸二异辛酯250份,癸二酸二丁酯30份,蓖麻油100份,乳化剂(异构10醇聚氧乙烯醚、异构13醇聚氧乙烯醚和磺化琥珀酸二辛酯钠盐按质量比5:4.5:0.5复配)80份,在分散的情况下,慢慢加入350份水,不断提高分散的速度,在分散速度1800rpm的条件下充分分散乳化1小时,最后慢慢加入190份水,制成均匀的白色乳液。

43.混合:将上述a组分、b组分和水按一定比例混合,搅拌均匀,得到水性皮革涂饰剂。

44.皮革处理:将制备得到的水性皮革涂饰剂用自来水稀释,稀释比例为1:1,喷涂于

有底涂的皮革,喷量为每平方英尺3克,干燥后,在120℃,200bar压花,再喷涂调色涂层。各皮革涂饰剂的ph均在6~8之间,固含量均在15~18%之间,其他评价结果见表1。

45.注:下述评判涂饰剂性能等级标注1~5级,都是以isoderm la 85-n-c产品的性能作为标准,5级:最佳;4级:良好;3级一般;2级:较差;1级为最差。

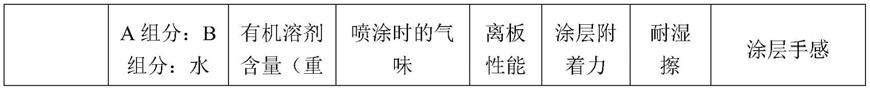

46.表1

[0047][0048][0049]

由表1可知,对比例1中各项性能均较优,但存在voc含量高的问题。与对比例1相比,实施例1至3在达到与对比例1类型的离板性能、接着性能、耐湿擦性能等性能参数的同时,制备过程和产品的voc均为零,喷涂时无挥发性气味,环境污染程度明显降低。实施例3中,减少增塑剂乳液的添加量,皮层手感略有降低。综上,本发明选择a组分与b组分的重量比为1:1最佳。

[0050]

实施例4至5

[0051]

实施例4至5与实施例2的区别在于,a组分中双酚a环氧树脂的型号不同,乳化剂均为as 1420(basf),b组分相同,皮革涂饰剂的ph均在6~8之间,固含量均在15~18%之间,其他评价结果见表2。

[0052]

表2

[0053][0054]

由表2可知,不同型号的双酚a环氧树脂制备得到的皮革涂饰剂对耐湿擦性能无影响,其他性能有所不同,其中,e20和e12型号的树脂在乳化性、涂层附着力和高温离板性较

e06型优;e20型在成膜性和涂层手感方面最佳,综上,本发明选用双酚a环氧树脂为e20型最佳。

[0055]

实施例6至8

[0056]

实施例6至8与实施例2的区别在于,a组分中第一乳化剂不同,环氧树脂型号均为e20,b组分相同,配制的皮革涂饰剂的ph均在6~8之间,固含量均在15~18%之间,其他评价结果见表3。

[0057]

表3

[0058][0059]

由表3可知,不同乳化剂的选择对高温离板性影响不大,非离子乳化剂对双酚a环氧树脂的乳化效果均比阴离子型乳化剂优,而本发明特别选用的as 1420乳化剂的乳化效果最好,制备得到的皮革涂饰剂涂层均匀,手感最佳,涂层附着力好,耐湿擦性能最佳。

[0060]

实施例9至14

[0061]

实施例9至14与实施例2的区别在于,b组分中增塑剂不同(己二酸二异辛酯:doa,癸二酸二丁酯:dbs,邻苯二甲酸二丁酯:dbp,邻苯二甲酸二辛酯:dop),乳化剂相同,a组分相同,制备的皮革涂饰剂的ph均在6~8之间,固含量均在15~18%之间,其他评价结果见表4。

[0062]

表4

[0063][0064]

由表4可知,使用邻苯二甲酸二丁酯等常规增塑剂时,各项性能较差,且不环保;单独使用己二酸二异辛酯和癸二酸二丁酯,也各有优缺点,特别是癸二酸二丁酯易挥发抽离至涂层表面造成起油发汗;将两者搭配使用,且二者的重量比控制在(4~10):1时,增塑效果最佳,制得皮革涂饰剂的高温离板、接着性能和耐水性能最佳。

[0065]

实施例15至17

[0066]

实施例15至17与实施例2的区别在于,b组分中第二乳化剂不同,增塑剂相同,a组分相同,制备的皮革涂饰剂的ph均在6~8之间,固含量均在15~18%之间,其他评价结果见表5。

[0067]

表5

[0068][0069][0070]

由表5可知,单独使用不同的非离子型乳化剂复配或单独使用不同的阴离子型乳化剂复配的第二乳化剂,乳化效果较差;非离子型乳化剂和少量的阴离子型乳化剂复配的

第二乳化剂,乳化效果得到很大的改善,但随着阴离子型乳化剂在配比上的增加,耐水性会下降。综上,本发明选择复配乳化剂为非离子型乳化剂和阴离子型乳化剂的混合物,且二者重量比为19:1较佳。

[0071]

实施例18至20

[0072]

实施例18至20与实施例2的区别在于,a组分和b组分中各成分的重量份不同,各皮革涂饰剂的ph均在6~8之间,固含量均在15~18%之间,其他评价结果见表6。

[0073]

表6

[0074][0075]

由表6可知,当a组分和b组分中各成分的重量份在本发明范围内时,可以实现与对比例1类似的高温离板性能、接着性能和耐水性能;当a组分和b组分中各成分的重量份在本发明优选范围内时,高温离板性能、接着性能和耐水性能最佳。

[0076]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1