一种防雾涂料及其制备方法和应用与流程

1.本发明属于聚合物涂料技术领域,具体涉及一种防雾涂料及其制备方法和应用。

背景技术:

2.透明材料(例如玻璃、聚碳酸酯、亚克力等)在有一定湿度和温度差的条件下,水蒸汽遇后非常容易在材料的表面凝聚,形成一层雾,导致透明材料的透明度或反射度变差,影响观察视野的清晰度。在医疗领域中,内窥镜头、腹腔镜头等进入患者体内后的镜头起雾现象给诊断和治疗带来了极大的不便。因此,如何防止镜头起雾,是内窥镜、腹腔镜的研究方向之一。

3.与加热防雾、冲洗防雾、擦拭防雾等技术相比,对镜头材料进行改进、使其具有防雾性能是比较便捷的做法。目前常规的材料改进技术是在镜头表面形成防雾涂层,从而减缓或防止基材表面出现雾化或者结露现象。防雾涂层按照有效成分的种类可分为:无机防雾涂层、有机防雾涂层、有机-无机杂化防雾涂层。防雾涂层的防雾机理主要有两种:一种是使用亲水性材料,减小水在材料表面的接触角,水发生铺展而薄膜化,减少漫反射,使光线能够较好地穿过材料;另一种是使用疏水材料,增大水在材料表面的接触角,水汽形成的小水珠聚集成较大的水滴后,因重力的作用难以滞留在表面,达到防雾目的。

4.cn109734325a公开了一种超疏水防雾玻璃的制备方法,包括:将超疏水防雾涂料均匀涂抹至玻璃片上,置于60-70℃下干燥1-2h,得超疏水防雾玻璃;所述超疏水防雾涂料的制备方法包括:首先制得疏水纳米二氧化硅分散液,然后将十七氟癸基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷加入其中,水解得到疏水纳米二氧化硅溶胶;再将其与环氧树脂乳液、改性聚酰胺环氧固化剂混合,即得。但是,疏水涂层在内窥镜、腹腔镜中的防雾效果欠佳,原因在于,医疗器械的镜头很小,其产生雾气形成的水滴也很小,极小的水滴与涂层的表面作用力大于自身重力,无法有效防雾。

5.亲水材料在医疗器械镜头的防雾中具有比较明显的性能和实用优势,例如cn111849333a公开了一种sio2亲水改性uv固化水性聚氨酯防雾涂层的制备方法,所述制备方法包括:首先合成水性聚氨酯,随后通过水解四乙氧基硅烷teos制备纳米硅溶胶,最后将纳米硅溶胶引入水性聚氨酯中原位生成交联结构,固化得到sio2亲水改性uv固化水性聚氨酯防雾涂层。该方法制备得到的sio2亲水改性uv固化水性聚氨酯防雾涂层具有较好的亲水性,但是其耐水性和耐腐蚀性欠佳,不适于长期使用。cn109971007a公开了一种常温固化聚氨酯类防雾薄膜,通过聚氨酯预聚体和固化交联剂固化得到;所述聚氨酯预聚体主要由异氰酸酯或异氰酸酯多聚体、聚氧乙烯醚、二羟甲基脂肪酸、含羟基的表面活性剂聚合制成;所述固化交联剂为三官能团氮丙啶。该防雾薄膜具有较好的透光率和防雾性能,但其防雾的有效时间短,放置一段时间后防雾效果会逐渐衰减;这是由于聚氨酯防雾薄膜是常温固化的,室温下不可避免的有反应不断发生,导致表面活性剂无法长时间在表面富集,从而使防雾性能降低,乃至完全失效。

6.由此可见,目前的防雾涂层在防雾有效性、稳定性和耐性(如耐水、耐腐蚀、耐老化

等)方面仍有不足;同时,医疗器械对镜头的洁净度和清洁性要求较高,现有的防雾涂层并不能兼顾多项性能要求。因此,开发一种具有性能稳定、兼具防雾性和防污性的涂料,是本领域的研究重点。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种防雾涂料及其制备方法和应用,所述防雾涂料通过聚氨酯丙烯酸酯、光引发剂和含氟温敏性纳米材料的复配,涂层具有超亲水的表面性质,防雾性能优异;同时,所述防雾涂料形成的涂层具有温度敏感性,在高于32℃的环境下发生微观形貌的转变,放大涂层的疏油性,从而具有低粘附性和良好的防污性。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种防雾涂料,所述防雾涂料包括聚氨酯丙烯酸酯、光引发剂和含氟温敏性纳米材料的组合;所述含氟温敏性纳米材料包括二维纳米材料和包覆于所述二维纳米材料上的n-异丙基丙烯酰胺基聚合物层;所述n-异丙基丙烯酰胺基聚合物层上连有含氟基团。

10.本发明提供的防雾涂料为光固化体系,固化形成的涂层性质稳定,具有良好的耐水性、耐老化性和耐腐蚀性;所述含氟温敏性纳米材料中含有n-异丙基丙烯酰胺基聚合物层和含氟基团,具有亲水性、强极性基团和良好的温度敏感性,其与聚氨酯丙烯酸酯、光引发剂复配,使涂料固化后的涂层与水分子之间具有较强的相互作用,水在涂层表面迅速铺展呈超亲态,从而具有优异的防雾效果;同时,由于n-异丙基丙烯酰胺基聚合物层的存在,涂层可在高于32℃(聚n-异丙基丙烯酰胺的相变温度)的条件下发生微观形貌和官能团的转变,促使含氟基团在涂层表面的重新排布,放大了涂层的极性和疏油性,从而降低涂层表面的粘附性,具有良好的防污性能。

11.优选地,所述二维纳米材料包括石墨烯、纳米磷酸锆或层状粘土硅酸盐材料中的任意一种或至少两种的组合,进一步优选纳米磷酸锆。

12.优选地,所述层状粘土硅酸盐材料包括滑石粉和/或蒙脱土。

13.优选地,所述二维纳米材料的粒径为30-3000nm,例如可以为50nm、80nm、100nm、300nm、500nm、700nm、900nm、1000nm、1200nm、1500nm、1800nm、2000nm、2200nm、2500nm或2800nm,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选100-1500nm。

14.优选地,所述n-异丙基丙烯酰胺基聚合物层的聚合单体包括n-异丙基丙烯酰胺和含羟基丙烯酸酯的组合。

15.优选地,所述n-异丙基丙烯酰胺与含羟基丙烯酸酯的摩尔比为(1.5-5):1,例如可以为1.6:1、1.8:1、2:1、2.2:1、2.5:1、2.8:1、3:1、3.2:1、3.5:1、3.8:1、4:1、4.2:1、4.5:1或4.8:1等。

16.作为本发明的优选技术方案,所述聚合单体包括n-异丙基丙烯酰胺和含羟基丙烯酸酯的组合,二者的摩尔比为(1.5-5):1,形成的涂层具有良好的亲水性和温度敏感性,而且含羟基丙烯酸酯提供了羟基官能团,可作为引入含氟基团的反应位点。如果n-异丙基丙烯酰胺的含量过低,则所述防雾涂料的温敏性不明显,继而影响涂层的疏油性和防污性;如

果含羟基丙烯酸酯的含量过低,则会影响含氟基团的接枝,使所述防雾涂料形成的涂层上的极性基团较少,疏油性减弱,防污性能较低。

17.优选地,所述含羟基丙烯酸酯包括丙烯酸羟乙酯、甲基丙烯酸羟乙酯、丙烯酸羟丙酯、甲基丙烯酸羟丙酯中的任意一种或至少两种的组合。

18.优选地,所述含氟基团通过氨基甲酸酯键与n-异丙基丙烯酰胺基聚合物层相连。

19.优选地,所述含氟基团通过含氟异氰酸酯与n-异丙基丙烯酰胺基聚合物层(含有羟基)反应得到,将强极性的含氟基团锚定于温敏性纳米材料表面;同时,当外界温度变化时,温敏性纳米材料上的n-异丙基丙烯酰胺基聚合物层发生相转变,挤压含氟基团并对其微观调整,从而增强了所述防雾涂料形成的涂层的表面极性,使涂层具有疏油性和良好的防污性。

20.优选地,所述含氟温敏性纳米材料采用如下方法进行制备,所述方法包括如下步骤:

21.(1)将二维纳米材料通过含烯基硅烷偶联剂处理,得到烯基改性二维纳米材料;

22.(2)将步骤(1)得到的烯基改性二维纳米材料、聚合单体、交联剂和引发剂混合后进行反应,得到包覆n-异丙基丙烯酰胺基聚合物层的二维纳米材料;

23.(3)将步骤(2)得到的二维纳米材料与含氟异氰酸酯进行反应,得到所述含氟温敏性纳米材料。

24.优选地,所述含烯基硅烷偶联剂包括乙烯基硅烷偶联剂、甲基丙烯酸酯基硅烷偶联剂、烯丙基硅烷偶联剂或丙烯酰氧基硅烷偶联剂中的任意一种或至少两种的组合。

25.优选地,步骤(1)所述二维纳米材料与含烯基硅烷偶联剂的质量比为(5-100):1,例如可以为8:1、10:1、15:1、20:1、25:1、30:1、35:1、40:1、45:1、50:1、55:1、60:1、65:1、70:1、75:1、80:1、85:1、90:1或95:1等。

26.优选地,步骤(1)所述处理的时间为0.5-10h,例如可以为1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h、6h、7h、8h或9h或9.5h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

27.优选地,步骤(1)所述处理的方法包括:将二维纳米材料分散于水中,向其中加入含烯基硅烷偶联剂,搅拌条件下进行处理0.5-10h,得到所述烯基改性二维纳米材料。

28.优选地,所述烯基改性二维纳米材料与聚合单体的质量比为1:(1-10),例如可以为1:1.5、1:1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8、1:8.5或1:9、1:9.5等。

29.优选地,所述交联剂包括n,n'-亚甲基双丙烯酰胺。

30.优选地,所述交联剂与聚合单体的质量比为(0.005-0.2):1,例如可以为0.006:1、0.008:1、0.01:1、0.03:1、0.05:1、0.07:1、0.09:1、0.1:1、0.11:1、0.13:1、0.15:1、0.17:1或0.19:1等。

31.优选地,所述引发剂包括过硫酸盐引发剂。

32.优选地,所述过硫酸盐引发剂包括过硫酸铵、过硫酸钾或过硫酸钠中的任意一种或至少两种的组合。

33.优选地,步骤(2)所述反应在溶剂存在下进行。

34.优选地,所述溶剂包括水。

35.优选地,步骤(2)所述反应的温度为50-90℃,例如可以为52℃、55℃、58℃、60℃、62℃、65℃、68℃、70℃、72℃、75℃、78℃、80℃、82℃、85℃或88℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

36.优选地,步骤(2)所述反应的时间为1-12h,例如可以为2h、3h、4h、5h、6h、7h、8h、9h、10h或11h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

37.优选地,所述含氟异氰酸酯通过含氟一元醇与二异氰酸酯反应得到。

38.优选地,所述含氟一元醇包括三氟乙醇、六氟异丙醇、七氟丁醇、八氟戊醇、九氟辛醇、十三氟辛醇或十五氟辛醇中的任意一种或至少两种的组合。

39.优选地,所述二异氰酸酯包括异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯或二环己基甲烷二异氰酸酯中的任意一种或至少两种的组合。

40.优选地,所述含氟异氰酸酯通过如下方法进行制备,所述方法包括:将含氟一元醇与二异氰酸酯混合后反应,得到所述含氟异氰酸酯。

41.优选地,所述含氟一元醇与二异氰酸酯的摩尔比为1:(1-2),例如可以为1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8或1:1.9等。

42.优选地,所述反应在溶剂存在下进行。

43.优选地,所述溶剂包括乙酸乙酯、乙酸丁酯或二氧六环中的任意一种或至少两种的组合。

44.优选地,所述反应在有机锡催化剂的存在下进行。

45.优选地,所述反应的温度为20-50℃,例如可以为22℃、25℃、28℃、30℃、32℃、35℃、38℃、40℃、42℃、45℃或48℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

46.优选地,步骤(3)所述二维纳米材料与含氟异氰酸酯的质量比为1:(0.1-0.7),例如可以为1:0.15、1:0.2、1:0.25、1:0.3、1:0.35、1:0.4、1:0.45、1:0.5、1:0.55、1:0.6或1:0.65等。

47.作为本发明的优选技术方案,步骤(3)中的二维纳米材料与含氟异氰酸酯的质量比为1:(0.1-1),使得到的含氟温敏性纳米材料的表面锚定有适量的强极性含氟基团,包含其的防雾涂料在固化后形成的涂层具有亲水性和优异的防雾效果,并在外界温度刺激下发生性质转变,放大表面的疏油性,呈现良好的防污效果;如果含氟异氰酸酯的用量过少,则含氟温敏性纳米材料的含氟基团较少,涂层表面的疏油性和防污性能欠佳;如果含氟异氰酸酯的用量过多,导致涂层的表面能低,水不能很好地浸润铺展,亲水性和防雾效果降低。

48.优选地,步骤(3)所述反应在有机锡催化剂的存在下进行。

49.优选地,以所述含氟异氰酸酯的质量为100%计,所述有机锡催化剂的质量为0.01-0.3%,例如可以为0.03%、0.05%、0.07%、0.09%、0.1%、0.12%、0.15%、0.18%、0.2%、0.22%、0.25%或0.28%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

50.优选地,步骤(3)所述反应在溶剂存在下进行。

51.优选地,所述溶剂包括乙酸乙酯、乙酸丁酯或二氧六环中的任意一种或至少两种的组合。

52.优选地,步骤(3)所述反应的温度为20-50℃,例如可以为22℃、25℃、28℃、30℃、32℃、35℃、38℃、40℃、42℃、45℃或48℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

53.优选地,步骤(3)所述反应的时间为0.5-6h,例如可以为1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h或5.5h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

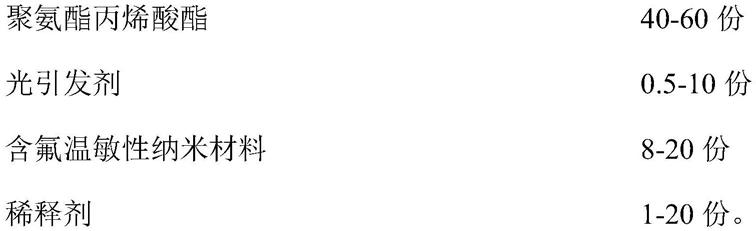

54.优选地,所述防雾涂料以重量份计包括如下组分:

55.聚氨酯丙烯酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40-60份

56.光引发剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5-10份

57.含氟温敏性纳米材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-20份。

58.其中,所述聚氨酯丙烯酸酯的重量份为40-60份,例如可以为41份、43份、45份、47份、49份、50份、51份、53份、55份、57份或59份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

59.所述光引发剂的重量份为0.5-10份,例如可以为1份、2份、3份、4份、5份、6份、7份、8份或9份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

60.所述含氟温敏性纳米材料的重量份为8-20份,例如可以为9份、10份、11份、12份、13份、14份、15份、16份、17份、18份或19份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

61.本发明中,所述聚氨酯丙烯酸酯、光引发剂的用量均以其有效成分(固含量)为准进行计算,不包含其中的溶剂、稀释剂、分散剂、助剂等。

62.优选地,所述光引发剂包括苯偶酰类光引发剂、芳香酮类光引发剂、酰基磷氧化物类光引发剂或苯偶姻类光引发剂中的任意一种或至少两种的组合。

63.优选地,所述光引发剂包括1-羟基环己基苯基甲酮、2-羟基-2-甲基-1-苯基丙酮、2-甲基-2-(4-吗啉基)-1-(4-(甲硫基)苯基)-1-丙酮、安息香双甲醚、安息香乙醚、安息香异丙醚、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、2,4,6-三甲基苯甲酰基-二苯基氧化膦或2,4,6-三甲基苯甲酰基苯基膦酸乙酯中的任意一种或至少两种的组合。

64.优选地,所述防雾涂料还包括稀释剂。

65.优选地,所述稀释剂包括水、丙二醇甲醚、丙二醇乙醚、乙二醇丁醚、丙二醇单丁醚、二丙二醇单甲醚、二丙二醇单丙醚或二丙二醇单丁醚中的任意一种或至少两种的组合。

66.优选地,所述防雾涂料中稀释剂的用量为1-20份,例如可以为3份、5份、7份、9份、10份、11份、13份、15份、17份或19份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

67.优选地,所述防雾涂料以重量份计包括如下组分:

[0068][0069]

第二方面,本发明提供一种如第一方面所述的防雾涂料的制备方法,所述制备方法包括:将聚氨酯丙烯酸酯、光引发剂和含氟温敏性纳米材料混合并分散均匀,得到所述防雾涂料。

[0070]

优选地,所述混合的物料还包括稀释剂。

[0071]

优选地,所述制备方法包括:将聚氨酯丙烯酸酯与稀释剂混合后,将其与含氟温敏性纳米材料混合、分散均匀;再向其中加入光引发剂,混合均匀,得到所述防雾涂料。

[0072]

第三方面,本发明提供一种如第一方面所述的防雾涂料在医疗器械中的应用。

[0073]

优选地,所述医疗器械包括内窥镜或腹腔镜。

[0074]

优选地,所述防雾涂料的使用方法如下:将所述防雾涂料涂覆于基材表面,静置后经紫外光照固化,得到涂层。

[0075]

相对于现有技术,本发明具有以下有益效果:

[0076]

本发明提供的防雾涂料中,通过特定的含氟温敏性纳米材料与聚氨酯丙烯酸酯、光引发剂进行复配,使所述防雾涂料在固化后形成的涂层与水分子之间具有较强的相互作用,具有超亲水性,水接触角<28

°

,可低至10

°

以下,防雾性能达到1级;同时,涂层具有良好的温度敏感性,高于32℃的环境温度会促使涂层发生性质转变,放大了涂层的极性和疏油性,使油接触角>110

°

,降低油性物质在表面的粘附性,具有良好的防污性和自清洁性,防污性能达到1级。而且,所述防雾涂料为特定组分复配而成的光固化体系,涂层性质稳定,具有良好的耐水性和可靠性,能够充分满足防雾涂层在内窥镜、腹腔镜等医疗器械中的长期应用要求。

附图说明

[0077]

图1为实施例1提供的防雾涂料的涂层接触角测试结果图;

[0078]

图2为实施例7提供的防雾涂料的涂层接触角测试结果图;

[0079]

图3为实施例8提供的防雾涂料的涂层接触角测试结果图;

[0080]

图4为实施例9提供的防雾涂料的涂层接触角测试结果图;

[0081]

图5为实施例10提供的防雾涂料的涂层接触角测试结果图;

[0082]

图6为对比例1提供的防雾涂料的涂层接触角测试结果图;

[0083]

图7为对比例2提供的防雾涂料的涂层接触角测试结果图;

[0084]

图8为对比例3提供的防雾涂料的涂层接触角测试结果图;

[0085]

图9为实施例1、7-9提供的防雾涂料的涂层防雾性能测试结果图;

[0086]

图10为实施例1、8、10提供的防雾涂料的涂层防雾耐水性测试结果图。

具体实施方式

[0087]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0088]

制备例1

[0089]

一种含氟温敏性纳米材料,包括纳米磷酸锆和包覆其上的n-异丙基丙烯酰胺基聚合物层,且n-异丙基丙烯酰胺基聚合物层上接枝有含氟基团,具体制备方法如下:

[0090]

(1)将纳米磷酸锆分散于水中,形成悬浮液;向其中加入乙烯基三乙氧基硅烷,纳米磷酸锆与乙烯基三乙氧基硅烷的质量比为10:1,搅拌条件下处理6h后,离心分离,洗涤并干燥,得到烯基改性纳米磷酸锆;

[0091]

(2)将1份步骤(1)得到的烯基改性纳米磷酸锆分散于去离子水中,排尽反应瓶中的空气,在氮气保护下向其中加入6份聚合单体(n-异丙基丙烯酰胺与甲基丙烯酸羟乙酯的摩尔比为4:1)和0.4份n,n'-亚甲基双丙烯酰胺(bis),搅拌40min分散均匀后,加入0.22份过硫酸铵(aps),升温至70℃反应8h后,将反应分散液离心、干燥,得到包覆n-异丙基丙烯酰胺基聚合物层的纳米磷酸锆;

[0092]

(3)将步骤(2)得到的纳米磷酸锆分散于乙酸乙酯中,向其中加入含氟异氰酸酯和二月桂酸二丁基锡,纳米磷酸锆与含氟异氰酸酯的质量比为1:0.3,二月桂酸二丁基锡的质量为含氟异氰酸酯的0.1%;控温30℃搅拌反应5h后,离心分离,洗涤并干燥,得到所述含氟温敏性纳米材料;其中,含氟异氰酸酯为六氟异丙醇与异佛尔酮二异氰酸酯以摩尔比1:1.5反应得到。

[0093]

制备例2

[0094]

一种含氟温敏性纳米材料,包括纳米磷酸锆和包覆其上的n-异丙基丙烯酰胺基聚合物层,且n-异丙基丙烯酰胺基聚合物层上接枝有含氟基团,具体制备方法如下:

[0095]

(1)将纳米磷酸锆分散于水中,形成悬浮液;向其中加入γ-甲基丙烯酰氧基丙基三甲氧基硅烷,纳米磷酸锆与γ-甲基丙烯酰氧基丙基三甲氧基硅烷的质量比为50:1,搅拌条件下处理6h后,离心分离,洗涤并干燥,得到烯基改性纳米磷酸锆;

[0096]

(2)将1份步骤(1)得到的烯基改性纳米磷酸锆分散于去离子水中,排尽反应瓶中的空气,在氮气保护下向其中加入9份聚合单体(n-异丙基丙烯酰胺与甲基丙烯酸羟乙酯的摩尔比为2:1)和0.5份bis,搅拌60min分散均匀后,加入0.3份aps,升温至70℃反应8h后,将反应分散液离心、干燥,得到包覆n-异丙基丙烯酰胺基聚合物层的纳米磷酸锆;

[0097]

(3)将步骤(2)得到的纳米磷酸锆分散于乙酸乙酯中,向其中加入含氟异氰酸酯和二月桂酸二丁基锡,纳米磷酸锆与含氟异氰酸酯的质量比为1:0.6,二月桂酸二丁基锡的质量为含氟异氰酸酯的0.1%;控温30℃搅拌反应6h后,离心分离,洗涤并干燥,得到所述含氟温敏性纳米材料;其中,含氟异氰酸酯为六氟异丙醇与六亚甲基二异氰酸酯以摩尔比1:1.5反应得到。

[0098]

制备例3

[0099]

一种含氟温敏性纳米材料,包括纳米磷酸锆和包覆其上的n-异丙基丙烯酰胺基聚合物层,且n-异丙基丙烯酰胺基聚合物层上接枝有含氟基团,具体制备方法如下:

[0100]

(1)将纳米磷酸锆分散于水中,形成悬浮液;向其中加入乙烯基三甲氧基硅烷,纳米磷酸锆与乙烯基三甲氧基硅烷的质量比为20:1,搅拌条件下处理6h后,离心分离,洗涤并

干燥,得到烯基改性纳米磷酸锆;

[0101]

(2)将1份步骤(1)得到的烯基改性纳米磷酸锆分散于去离子水中,排尽反应瓶中的空气,在氮气保护下向其中加入5份聚合单体(n-异丙基丙烯酰胺与丙烯酸羟乙酯的摩尔比为5:1)和0.2份bis,搅拌30min分散均匀后,加入0.1份aps,升温至70℃反应8h后,将反应分散液离心、干燥,得到包覆n-异丙基丙烯酰胺基聚合物层的纳米磷酸锆;

[0102]

(3)将步骤(2)得到的纳米磷酸锆分散于乙酸乙酯中,向其中加入含氟异氰酸酯和二月桂酸二丁基锡,纳米磷酸锆与含氟异氰酸酯的质量比为1:0.2,二月桂酸二丁基锡的质量为含氟异氰酸酯的0.1%;控温30℃搅拌反应6h后,离心分离,洗涤并干燥,得到所述含氟温敏性纳米材料;其中,含氟异氰酸酯为七氟丁醇与六亚甲基二异氰酸酯以摩尔比1:1.5反应得到。

[0103]

制备例4

[0104]

一种含氟温敏性纳米材料,包括纳米磷酸锆和包覆其上的n-异丙基丙烯酰胺基聚合物层,且n-异丙基丙烯酰胺基聚合物层上接枝有含氟基团,具体制备方法如下:

[0105]

(1)将纳米磷酸锆分散于水中,形成悬浮液;向其中加入乙烯基三乙氧基硅烷,纳米磷酸锆与乙烯基三乙氧基硅烷的质量比为30:1,搅拌条件下处理6h后,离心分离,洗涤并干燥,得到烯基改性纳米磷酸锆;

[0106]

(2)将1份步骤(1)得到的烯基改性纳米磷酸锆分散于去离子水中,排尽反应瓶中的空气,在氮气保护下向其中加入8份聚合单体(n-异丙基丙烯酰胺与甲基丙烯酸羟乙酯的摩尔比为4:1)和0.5份bis,搅拌60min分散均匀后,加入0.25份aps,升温至70℃反应8h后,将反应分散液离心、干燥,得到包覆n-异丙基丙烯酰胺基聚合物层的纳米磷酸锆;

[0107]

(3)将步骤(2)得到的纳米磷酸锆分散于乙酸乙酯中,向其中加入含氟异氰酸酯和二月桂酸二丁基锡,纳米磷酸锆与含氟异氰酸酯的质量比为1:0.4,二月桂酸二丁基锡的质量为含氟异氰酸酯的0.1%;控温30℃搅拌反应8h后,离心分离,洗涤并干燥,得到所述含氟温敏性纳米材料;其中,含氟异氰酸酯为六氟异丙醇与六亚甲基二异氰酸酯以摩尔比1:1.5反应得到。

[0108]

制备例5

[0109]

一种含氟温敏性纳米材料,包括纳米磷酸锆和包覆其上的n-异丙基丙烯酰胺基聚合物层,且n-异丙基丙烯酰胺基聚合物层上接枝有含氟基团,其与制备例4的区别仅在于,步骤(3)中纳米磷酸锆与含氟异氰酸酯的质量比为1:0.8;其他原料、用量和制备方法均与制备例4相同。

[0110]

制备例6

[0111]

一种含氟温敏性纳米材料,包括纳米磷酸锆和包覆其上的n-异丙基丙烯酰胺基聚合物层,且n-异丙基丙烯酰胺基聚合物层上接枝有含氟基团,其与制备例4的区别仅在于,步骤(3)中纳米磷酸锆与含氟异氰酸酯的质量比为1:0.05;其他原料、用量和制备方法均与制备例4相同。

[0112]

对比制备例1

[0113]

一种含氟纳米材料,包括纳米磷酸锆和包覆其上的聚合物层,且聚合物层上接枝有含氟基团,其与制备例4的区别仅在于,将步骤(2)中的n-异丙基丙烯酰胺用等摩尔量的丙烯酰胺替换;其他原料、用量和制备方法均与制备例4相同。

[0114]

本发明以下实施例和对比例所涉及的物料包括:

[0115]

(1)聚氨酯丙烯酸酯:水性聚氨酯丙烯酸酯乳液,固含量为43%,溶剂为水,购自长兴化学,实施例和对比例中的重量份以其固含量计算;

[0116]

(2)光引发剂:2-羟基-2-甲基-1-苯基丙酮;

[0117]

(3)含氟温敏性纳米材料:制备例1-6提供;

[0118]

(4)稀释剂:丙二醇甲醚。

[0119]

实施例1

[0120]

一种防雾涂料,以重量份计包括如下组分:

[0121][0122][0123]

所述防雾涂料的制备方法如下:按照配方量将聚氨酯丙烯酸酯与稀释剂混合后,向其中加入含氟温敏性纳米材料,混合并分散均匀;再向体系中加入光引发剂,混合均匀,得到所述防雾涂料。

[0124]

实施例2

[0125]

一种防雾涂料,以重量份计包括如下组分:

[0126][0127]

所述防雾涂料的制备方法与实施例1相同。

[0128]

实施例3

[0129]

一种防雾涂料,以重量份计包括如下组分:

[0130][0131]

所述防雾涂料的制备方法与实施例1相同。

[0132]

实施例4-8

[0133]

一种防雾涂料,其与实施例1的区别仅在于,含氟温敏性纳米材料分别为制备例2-6提供的含氟温敏性纳米材料;其他原料、组分及制备方法均与实施例1相同。

[0134]

实施例9

[0135]

一种防雾涂料,其与实施例1的区别仅在于,含氟温敏性纳米材料的重量份为5份;其他原料、组分及制备方法均与实施例1相同。

[0136]

实施例10

[0137]

一种防雾涂料,其与实施例1的区别仅在于,含氟温敏性纳米材料的重量份为26份;其他原料、组分及制备方法均与实施例1相同。

[0138]

对比例1

[0139]

一种防雾涂料,以重量份计包括如下组分:

[0140][0141]

其中的纳米材料为制备例4中步骤(2)得到的包覆n-异丙基丙烯酰胺基聚合物层的纳米磷酸锆。

[0142]

对比例2

[0143]

一种防雾涂料,以重量份计包括如下组分:

[0144][0145]

其中的纳米材料为制备例4中步骤(2)得到的包覆n-异丙基丙烯酰胺基聚合物层的纳米磷酸锆。

[0146]

对比例3

[0147]

一种防雾涂料,其与实施例1的区别仅在于,将其中的含氟温敏性纳米材料替换为等质量的对比制备例1提供的含氟纳米材料;其他原料、组分及制备方法均与实施例1相同。

[0148]

对实施例1-10、对比例1-3提供的防雾涂料进行性能测试,具体方法如下:

[0149]

将待测的防雾涂料喷涂到玻璃基板上,静置使涂层流平后,经紫外灯辐照固化30s,得到涂层;对其进行如下性能测试:

[0150]

(1)接触角:采用接触角测量仪(sdc-200s,东莞市晟鼎精密仪器有限公司)分别测试涂层在25℃的水接触角和油(十六烷)接触角;将涂层加热至35℃测试油(十六烷)接触角。

[0151]

实施例1提供的防雾涂料的涂层接触角测试结果图如图1所示,其水接触角为0

°

,

35℃油接触角为112.3

°

,具有超亲水性和疏油性;实施例7-10、对比例1-3提供的防雾涂料的涂层接触角测试结果图分别如图2-图8所示;实施例1-10、对比例1-3的接触角测试数据见表1。

[0152]

(2)防雾性能:测试玻璃基板上的涂层,在距离20cm,用100℃的高温蒸汽喷蒸情况下的防雾情况。

[0153]

(3)防雾耐水性:将待测的涂层样品置于常温去离子水中浸泡30min,取出样品于室温干燥1h,进行防雾性测试。

[0154]

起雾评价标准:

[0155]

1级代表完全透明无水滴;

[0156]

2级代表透明性较好,有少量不均匀大水滴,出现水滴面积不超过5%;

[0157]

3级代表基本透明,有较多水滴,出现水滴面积不超过30%;

[0158]

4级代表半透明,有很多小水珠,出现水滴面积50%以上;

[0159]

5级代表完全不透明。

[0160]

(4)耐污性:将辣椒油涂在待测的涂层表面,置于烘箱(35℃中)静置1h后,观察可否擦掉;1级代表完全擦掉无残留,2级代表留有30%左右浅淡痕迹,3级为留下明显痕迹,痕迹面积>30%。

[0161]

测试结果如表1所示:

[0162]

表1

[0163][0164]

根据以上测试结果可知,本发明提供的防雾涂料将特定的含氟温敏性纳米材料与聚氨酯丙烯酸酯、光引发剂复配,得到表面具有超亲水性质的涂层,在空气中的水接触角<28

°

,防雾性能达到1级;而且涂层的耐水性和稳定性优异,涂层在水中浸泡30min后干燥,仍可达到1级防雾性能。同时,所述防雾涂料形成的涂层具有温敏性,室温下(25℃)的疏油性不明显,油接触角仅为55-60

°

,高于32℃的环境温度会放大了涂层的极性和疏油性,使表面的油接触角>90

°

,通过组分的设计可以使35℃下的油接触角>110

°

,防污性为1级,从而兼具防雾效果、防污效果、稳定性和可靠性。

[0165]

本发明优选的含氟温敏性纳米材料通过含氟异氰酸酯与包覆有温敏聚合物层的二维纳米材料反应得到,材料表面锚定接枝了适量的含氟基团,使涂层具有亲水性和优异的防雾效果,并在外界温度刺激下发生微观形貌和基团排布特性的转变,呈现更好的疏油性和防污效果。实施例1、7-9提供的防雾涂料的涂层防雾性能测试结果图如图9所示,实施例1、8、10提供的防雾涂料的涂层防雾耐水性测试结果图如图10所示,图中黑色框出的位置为涂层所在的区域;结合图9、图10和表1的性能数据可知,与实施例1-6相比,实施例8的防雾涂料中,含氟温敏性纳米材料上的含氟基团数较少,涂层的防雾效果和防雾耐水性可以达到使用要求,但涂层的疏油性和防污性能有所降低;而实施例7中的含氟温敏性纳米材料

上含氟基团多,导致涂层的表面能低,亲水性和防雾性能有所下降,导致涂层在防雾测试中出现水珠,而且防雾耐水性不佳。

[0166]

本发明中,特定的含氟温敏性纳米材料与树脂复配,使涂层具有超亲水性和防雾效果,并在温度刺激下具有良好的疏油和防污性;如果含氟温敏性纳米材料的用量过多(实施例10),涂料的成膜性欠佳,从而影响涂层的稳定性;如果含氟温敏性纳米材料的用量过少(实施例9),涂层的防雾效果和防污性都会有明显降低。如果涂料中不含有特定的含氟温敏性纳米材料(对比例1-3),涂料中缺乏温敏性的聚合层与接枝其上的含氟基团的协同作用,不仅无法获得疏油性和防污性,而且影响了涂层的亲水性和防雾效果。

[0167]

申请人声明,本发明通过上述实施例来说明本发明的一种防雾涂料及其制备方法和应用,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1