一种车身改色膜的制作方法

1.本实用新型涉及车用膜技术领域,具体涉及一种车身改色膜。

背景技术:

2.车身改色膜是一种给汽车原车漆改色的膜产品,汽车改色膜主要通过高分子聚合材料贴附于车身表面,高分子产品带来的超强柔韧性能,可在任意弧面实现所理想的曲折性,现有的被贴膜的车大都暴露于室外的环境中,室外环境中车身容易受外界的容易造成车身的磨损、刮破或割破等,导致车身膜的表面产生刮痕,且车膜的防刮效果低,也容易造成对车体的损坏。目前,市面上销售的改色膜的种类非常多,一方面改色膜的颜色是在pvc挤出制膜时直接加入相应的色母粒造成的,往往导致颜色均匀性不佳,呈现半透明状乃至不透明,使得汽车漆面变暗,而且制备工艺复杂,且耐候性差,容易变色;另一方面,pvc膜随着时间的迁移,色母粒从塑料内部迁移到制品表面,破坏原厂车漆的美观。

技术实现要素:

3.为了解决以上至少之一的技术问题,本实用新型提供一种车身改色膜。

4.本实用新型所提供的车身改色膜既不伤害原厂车漆,又不残胶,可保证始终光亮如新;该车身改色膜不仅具有强韧性和车漆保护功能,同时也可满足爱车一族的时尚品味和更高追求,进而改变原车漆的颜色和光泽度,而且其还具有较低的维护保养成本。

5.为了实现以上目的,本实用新型采用以下技术方案:

6.本实用新型提供一种车身改色膜,该车身改色膜为多层膜复合层状结构,其包括依次设置的保护层、高分子色料涂层、透明基材层、胶粘剂层和离型膜;

7.所述透明基材层的一侧表面涂布所述高分子色料涂层,另一侧表面通过胶粘剂层与离型膜相连接;所述保护层贴合于所述高分子色料涂层的另一侧表面。

8.根据本实用新型的车身改色膜,优选地,所述保护层为聚甲基丙烯酸甲酯膜(pmma膜)、聚乙烯膜(pe膜)或聚对苯二甲酸乙二醇酯膜(pet膜)。

9.根据本实用新型的车身改色膜,优选地,所述保护层的厚度为36μm

‑

50μm。

10.根据本实用新型的车身改色膜,优选地,所述保护层为自带有机硅压敏胶的保护层,所述保护层通过该有机硅压敏胶贴合于高分子色料涂层的表面。

11.根据本实用新型的车身改色膜,优选地,所述高分子色料涂层的厚度为5μm

‑

15μm。

12.所述高分子色料涂层通过以下过程获得:每100重量份pvc(聚氯乙烯)树脂中投入以下重量比的原料:26

‑

38份增塑剂、2

‑

4份稳定剂、0

‑

5份填充剂、0

‑

8份抗静电剂、0.3

‑

0.8份紫外光吸收剂、0.3

‑

0.5份抗氧剂、1

‑

3份加工助剂、1

‑

15份钛白粉、1

‑

10份色料;将配好的原料混合均匀后涂布于透明基材层的一侧表面进行热固化,形成所述高分子色料涂层。

13.其中的pvc树脂、增塑剂、稳定剂、填充剂、抗静电剂、紫外光吸收剂、抗氧剂、加工助剂以及色料均为本领域常规使用原料,本领域技术人员可常规选择具体物质。例如本实用新型实施例中,所述pvc树脂为聚合度1000

‑

1300的乙烯法pvc树脂,所述增塑剂为己二酸

聚酯型增塑剂和偏苯三酸三辛酯(totm),所述稳定剂为钙锌复合稳定剂,所述填充剂为纳米级活性碳酸钙,所述抗静电剂为永久性抗静电剂,所述紫外光吸收剂为uv

‑

p,所述抗氧剂为1010,所述加工助剂为acr型pvc加工助剂,所述钛白粉为金红石钛白粉,所述色料为高耐候级色料

14.根据本实用新型的车身改色膜,优选地,所述透明基材层为高透pvc(聚氯乙烯)膜。

15.所述高透pvc膜为为市售常规物质,为无色透明材质。而且本领域技术人员可以根据作业需要合理定制高透pvc膜的紫外阻隔率,在本实用新型的具体实施例中,所用高透pvc膜的紫外阻隔率为50

‑

99%,其透光率为90~95%。

16.根据本实用新型的车身改色膜,优选地,所述透明基材层的厚度为125μm

‑

200μm。

17.根据本实用新型的车身改色膜,优选地,所述胶粘剂层为丙烯酸酯胶粘剂层。将丙烯酸酯胶粘剂涂敷于需要连接的两层之间即可。

18.根据本实用新型的车身改色膜,优选地,所述胶粘剂层的厚度为12μm

–

25μm。

19.根据本实用新型的车身改色膜,所述离型膜可采用常规的离型膜即可。在本实用新型的一个优选方案中,所述离型膜为pet薄膜。

20.根据本实用新型的车身改色膜,优选地,所述离型膜的厚度为50μm

‑

100μm。

21.本实用新型的车身改色膜按以下步骤制作:

22.高分子色料涂层是每100份pvc树脂中投入以下重量比的原料制成:26

‑

38份增塑剂、2

‑

4份稳定剂、0

‑

5份填充剂、0

‑

8份抗静电剂、0.3

‑

0.8份紫外光吸收剂、0.3

‑

0.5份抗氧剂、1

‑

3份加工助剂、1

‑

15份钛白粉、1

‑

10份色料。将配好的配方投入到搅拌机内进行混合,高速搅拌20min混合均匀;然后将高分子色料涂层涂布于透明基材层的一面,利用微凹涂布方式控制涂层干胶厚度为9

±

0.5μm以30m/min的速度依次通过各段温度为60℃/80℃/90℃/100℃/110℃/90℃/80℃的7节烘箱进行干燥固化,再在50℃熟化室放置24h充分固化;然后该透明基材层的另一面通过胶粘剂层与离型膜相连接;保护层贴合于高分子色料涂层的上表面。

23.其中,所述pvc树脂为聚合度1000

‑

1300的乙烯法pvc树脂,所述增塑剂为己二酸聚酯型增塑剂和偏苯三酸三辛酯(totm),所述稳定剂为钙锌复合稳定剂,所述填充剂为纳米级活性碳酸钙,所述抗静电剂为永久性抗静电剂,所述紫外光吸收剂为uv

‑

p,所述抗氧剂为1010,所述加工助剂为acr型pvc加工助剂,所述钛白粉为金红石钛白粉,所述色料为高耐候级色料(针对不同产品要求的颜色不一)。

24.本实用新型的车身改色膜制备方法简单,高分子色料涂层实现高交联密度和高耐候性的同时,赋予色料涂层足够好的附着力和稳定性,并且pvc薄膜基材与以上配方的颜色涂层形成匹配的耐迁移性和柔软度,不易褪色,抗拉断效果好。

25.根据本实用新型所述的车身改色膜,其中,所述高分子色料涂层采用热固化制备得到,聚合物中软硬链比例合理分布,并且具有好的隔绝腐蚀功能。所用丙烯酸酯胶粘剂层的可移性好,剥离无残胶。

26.在使用本实用新型所提供的车身改色膜时,仅需要撕掉离型膜后再将丙烯酸酯胶粘剂层贴合于车漆外表面即可。该改色膜具有整膜贴覆、轻薄强韧、经久耐用、持久晶莹、隔绝腐蚀、耐磨耐划、车漆保护、隔热阻燃、养护便捷、不留残胶、环保等诸多优点,具有较长的

使用寿命和较广阔的市场前景。

27.本实用新型提供的高分子车身改色膜用于车漆贴膜改色,在降低成本的情况下达到车主车身改色需求,并且有着保护车漆的作用,综合性能优异。

附图说明

28.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本实用新型公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本实用新型的理解,并不是具体限定本实用新型各部件的形状和比例尺寸。本领域的技术人员在本实用新型的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本实用新型。

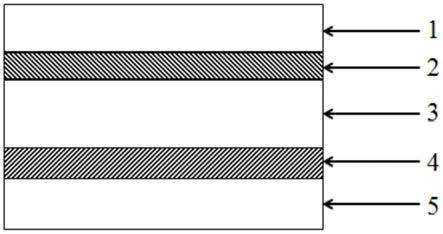

29.图1为本实用新型的车身改色膜的结构示意图。

30.主要附图标号说明:

31.1、保护层;

32.2、高分子色料涂层;

33.3、透明基材层;

34.4、丙烯酸酯胶粘剂层;

35.5、离型膜。

具体实施方式

36.为了更清楚地说明本实用新型,下面结合优选实施例和附图对本实用新型做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本实用新型的保护范围。

37.图1为本实用新型提供的高分子车身改色膜的结构示意图,从图1中可以看出,该车身改色膜为多层膜复合结构,其包括依次设置的保护层1、高分子色料涂层2、透明基材层3、胶粘剂层4和离型膜5。

38.所述高分子色料涂层2涂布于透明基材层3的一侧表面,该透明基材层3的另一侧表面通过胶粘剂层4与离型膜5相连接;所述保护层1贴合于高分子色料涂层2的上表面。

39.所述保护层1的厚度为36μm

‑

50μm;所述高分子色料涂层2的厚度为5μm

‑

15μm;所述透明基材层3的厚度为125μm

‑

200μm;所述胶粘剂层4的厚度为12μm

–

25μm;所述离型膜5的厚度为50μm

‑

100μm。

40.在使用该车身改色膜时,仅需要撕掉该保护膜的离型膜5后再将胶粘剂层4贴合于车漆外表面即可。

41.该车身改色膜的制备方法包括以下步骤:

42.采用精密涂布技术,在透明基材层3的上表面涂覆(微凹涂布方式)高分子色料涂层2,再通过胶粘剂层4将离型膜5贴合到透明基材层3的下表面,最后结合高精度贴合技术,将保护层1贴合到高分子色料涂层2的上表面,完成所有制造工序。整个涂布生产工艺流程从放卷开始,经微凹/狭缝挤出涂布

‑

干燥

‑

贴合/复合

‑

收卷

‑

分切

‑

包装结束。

43.下面结合具体的实施例进行说明:

44.实施例1

45.本实施例提供了一种车身改色膜,其制备方法包括以下步骤:

46.将100份聚合度1000的pvc树脂中投入以下重量比的原料成:28份己二酸聚酯型增塑剂(凯茵化工un610)和偏苯三酸三辛酯totm(山东盛帆化工totm)、2份钙锌复合稳定剂(凯茵化工mc 9700ka/1)、3份纳米级活性碳酸钙(浙江长兴中弘新材料有限公司)、5份永久性抗静电剂(聚力防静电)、0.5份紫外光吸收剂uv

‑

p(南京米兰化工uv

‑

p)、0.4份抗氧剂1010(凯茵化工lrganox1010)、2份acr型pvc加工助剂(嘉善三益新材料acr

‑

401)、9份金红石钛白粉(廊坊奇彩颜料r930

‑

4)、6份高耐候级红色色料(沧州胜昌环保科技透明红gs11)。将配好的色料母液投入到搅拌机内进行混合,高速搅拌60min混合均匀,得到高分子色料涂层化合物,待用。

47.静置脱泡后,将高分子色料涂层化合物涂布在厚度为150μm的高透pvc薄膜基材的上表面,利用微凹涂布方式控制涂层干胶厚度为9

±

0.5μm以30m/min的速度依次通过各段温度为60℃/80℃/90℃/100℃/110℃/90℃/80℃的7节烘箱进行干燥固化,再在50℃熟化室放置24h充分固化,以在基材上形成高分子色料涂层。

48.通过狭缝挤出涂布方式将丙烯酸酯胶粘剂层涂覆在pvc薄膜的下表面,再与75μm厚的离型膜贴合,干胶厚度控制在18

±

0.5μm;最后通过高精度覆膜技术将厚度为40μm的pet保护膜贴合后,收卷制得成品膜,记为样品a。

49.实施例2

50.本实施例提供了一种车身改色膜,其制备方法包括以下步骤:

51.将100份聚合度1300的pvc树脂中投入以下重量比的原料成:32份己二酸聚酯型增塑剂(凯茵化工un610)和偏苯三酸三辛酯totm(山东盛帆化工totm)、2份钙锌复合稳定剂(凯茵化工mc 9700ka/1),4份纳米级活性碳酸钙(浙江长兴中弘新材料有限公司)、6份永久性抗静电剂(聚力防静电)、0.6份紫外光吸收剂uv

‑

p(南京米兰化工uv

‑

p)、0.3份抗氧剂1010(凯茵化工lrganox1010)、3份acr型pvc加工助剂(嘉善三益新材料acr

‑

401)、10份金红石钛白粉(廊坊奇彩颜料r930

‑

4)、7份高耐候级蓝色色料(沧州胜昌环保科技酞菁蓝bgs)。将配好的色料母液投入到搅拌机内进行混合,高速搅拌60min混合均匀,得到高分子色料涂层化合物,待用。

52.静置脱泡后,将高分子色料涂层化合物涂布在厚度为150μm的高透pvc薄膜基材的上表面,利用微凹涂布方式控制涂层干胶厚度为9

±

0.5μm以30m/min的速度依次通过各段温度为60℃/80℃/90℃/100℃/110℃/90℃/80℃的7节烘箱进行干燥固化,再在50℃熟化室放置24h充分固化,以在基材上形成高分子色料涂层。

53.通过狭缝挤出涂布方式将丙烯酸酯胶粘剂层涂覆在pvc薄膜的下表面,再与75μm厚的离型膜贴合,干胶厚度控制在18

±

0.5μm;最后通过高精度覆膜技术将厚度为40μm的pe保护膜贴合后,收卷制得成品膜,记为样品b。

54.以下对样品a和样品b进行性能测试,测试方法和测试结果如下表1。

55.quv加速老化按照astm d1148测试,测试周期2000小时;

56.高温高湿(85℃

×

85%rh)按照iec 61646测试,测试周期500小时;

57.附着力按照astm d3002测试;

58.表面水接触角:按照iso 15989

‑

2004测试;

59.表1

60.样品quv测试高温高湿测试附着力表面水接触角

样品a不变色不变色5b103

°

样品b不变色不变色5b105

°

61.以上表中测试结果,quv测试不变色(astm d1148标准)代表样品在满足紫外光照、喷淋、冷凝的实验环境下2000小时不变色,说明膜在户外紫外光照自然条件下可达到长期不变色。

62.高温高湿测试不变色(iec 61646标准)代表样品在温度85℃、湿度85%rh的实验环境下500小时不变色,说明膜在户外高温高湿的自然条件下可达到长期不变色。

63.附着力5b(astm d3002标准)代表划格器切口的边缘完全光滑,划线边缘及交叉点处均无任何剥落,说明膜的涂层附着力好,不会有脱落的现象。

64.表面水接触角103

°

、105

°

(iso 15989

‑

2004标准)代表水滴滴在样品a、b表面时水滴铺展所形成的角度为103

°

、105

°

,说明膜在贴到汽车的漆面时疏水性好。

65.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本实用新型的技术方案所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1