用于涂覆金属表面的基于全氟烷氧基聚合物的复合材料的制作方法

用于涂覆金属表面的基于全氟烷氧基聚合物的复合材料

1.本发明涉及一种包含全氟烷氧基聚合物粉末、炭黑粉末和成膜液体的复合材料。此外,本发明涉及一种涂覆金属表面的生产方法,其使用复合材料作为起始材料,且本发明还进一步涉及复合材料的用途。

2.由现有技术已知用于涂覆组件的金属表面以提供腐蚀防护的复合材料。标准涂覆方法基于静电粉末喷涂方法(eps),其中借助至少一个喷枪将粉状、带静电的聚合物粉末或复合材料喷涂至待涂覆的组件的电接地表面上。所述eps方法尤其在以下参考文献中描述:“industrielle pulverbeschichtung”,judith pietschmann,第5版,2019年,springer fachmedien wiesbaden gmbh和“verfahren in der beschichtungs-und”,hansgeorg hofmann和j

ü

rgen spindler,第4版,2020年,carl hanser verlag。

3.由于静电力,复合材料受到接地的金属表面吸引。以这种方式涂覆的组件暴露于高于所用复合材料的熔点的温度,导致单独氟聚合物粉末颗粒熔化并在组件上形成聚合物涂层。如果随后将组件冷却至低于所用氟聚合物熔点的温度,则涂层因此在冷却阶段固化。

4.大部分热塑性聚合物粉末为非导电性的,并且可以在eps方法中带静电。然而,如果eps方法中产生可以将电引开的聚合物层,则必须采取额外的技术预防措施。对于一些可以将电引开的热塑性层,适当的方法是已知的。

5.在工业实践中已知的第一方法中,使用工业黑(industrial black)与聚合物粉末的混合物。该类混合物例如可由cabot corporation,alpharetta ga 30022,usa获得。然后将所获得的混合物施用至eps方法中待涂覆的金属组件上,使得由于存在炭黑粉末的颗粒而可以形成黑色层。取决于聚合物/炭黑混合物,还可以形成能够将电引开的层。该方法具有许多局限和技术限制。这些特别是由炭黑粉末的导电颗粒无法在eps方法中带电的事实而产生。因此,聚合物/炭黑混合物不再被接地的金属组件充分吸引,使得最多仅能形成非常薄且不经济的层厚度。为了产生令人满意的层厚度,因此炭黑的比例应非常低。另一方面,尽可能高的炭黑比例对于足够的将电引开的能力是希望的。迄今为止,该难题不能通过已知的方法解决,尤其是对于高度耐腐蚀和高熔点的全氟烷氧基聚合物(pfa)。

6.文件wo 2014/012161 a1公开了一种用氟聚合物和增加导热性和导电性的添加剂的混合物涂覆适合传热的组件,特别是管壳式热交换器的方法。公开了石墨作为优选的添加剂,且其在混合物中的重量比例为10-60%。

7.与第一方法相比,第二已知方法不产生粉状粉末和炭黑颗粒的混合物,而是首先在熔融/混合方法中产生聚合物和炭黑的配合物,然后将该配合物研磨成粉末。然而,该生产方法很复杂,这反映在通过该方法生产的商业材料的相应高昂的价格上。该方法的另一缺点是,为了从使用这些粉末生产的层达到足够的将电引开的能力而需要显著更大百分比的炭黑。然而,炭黑比例的增加再一次对eps方法中的熔化行为具有不利影响。

8.本发明的一个目的为进一步开发作为复合材料的氟聚合物/炭黑粉末混合物,使得改善由复合材料生产的涂层的表面质量、确保涂层的耐化学性和长期稳定性以及所述层的将静电荷引开的能力高至足以用于例如在存在爆炸风险的位置使用的传感器的涂层。同时,粉末混合物应可静电充电,从而例如能够在eps方法加工并使稳定的涂覆方法成为可

能。

9.根据本发明,该目的通过根据权利要求1的复合材料和通过根据权利要求8的生产复合材料的方法而实现。复合材料的有利实施方案显示于权利要求2-7。本发明的其他主题包括根据权利要求9-11的经复合材料涂覆的组件和涂覆方法,以及根据权利要求12-14的复合材料的有利用途。

10.本发明的复合材料包含全氟烷氧基聚合物粉末、炭黑粉末和成膜液体,其中成膜液体的质量比例为0.05-1.0重量%,成膜液体至少部分润湿全氟烷氧基聚合物粉末的颗粒表面,并且炭黑粉末的颗粒附着至成膜液体和/或全氟烷氧基聚合物粉末的颗粒。

11.已发现,与由现有技术已知并且仅包含聚合物粉末和炭黑粉末的复合材料相关的上述难题能够通过根据本发明加入少量成膜液体而解决。此处的成膜液体作为全氟烷氧基聚合物颗粒和炭黑颗粒之间的粘合剂起作用。

12.本发明的复合材料在宏观上看起来是均匀的。然而,已发现其中包含的全氟烷氧基聚合物粉末的颗粒没有均匀地经炭黑涂覆,而是还具有未经涂覆的位置。这使得复合材料可能在电场中带电,使得可以将带电颗粒吸引至接地的金属表面,例如如在eps方法使用时所要求的。

13.另一方面,加入成膜液体确保足量的炭黑颗粒附着至全氟烷氧基聚合物颗粒以使足够的炭黑颗粒与涂覆有复合材料的表面接触而形成渗漏网路(percolation network)。这确保基于本发明复合材料形成的涂层能够将静电荷引开。如果表面的表面电阻小于1千兆欧姆(gigaohm)(109ohm),则该表面被认为能够将静电荷引开。该值对应于根据工业标准din en 61340-5-1:2016的工作表面限定值。在工业标准din en 61340-2-3:2016中显示了测量表面电阻的程序。

14.本发明的复合材料包含至少一种全氟烷氧基聚合物粉末。全氟烷氧基聚合物粉末的平均粒度优选为30-50微米。对本发明而言,平均粒度是根据标准iso 13320:2020测定的d50值。

15.全氟烷氧基聚合物粉末具有约300℃至315℃的高熔点和高耐化学性。已发现,与现有技术相比,较少量的炭黑足以生产包含基于pfa粉末的复合材料的表面,其能够将静电荷引开并且具有良好的表面质量。

16.炭黑粉末具有良好的导电性,且在复合材料应用上,在将其作为涂层施用至表面后形成渗漏网路,以实现涂层的将静电荷引开的能力。

17.对于本发明而言,“炭黑粉末”为纯碳化合物的粉末。在一个优选实施方案中,炭黑粉末选自由颜料黑、导电炭黑、工业黑、含碳烟灰和碳纳米管组成的组。炭黑粉末可为一种炭黑粉末或多种不同炭黑的混合物的粉末。此外,优选具有小于50ppm的根据din en iso 787-18:1995的“45微米筛渣”的炭黑粉末。

18.在一个优选实施方案中,炭黑粉末的质量比例基于总复合材料为1.0-5.0重量%。

19.成膜液体具有完全或至少部分润湿全氟烷氧基聚合物粉末颗粒的能力。此外,成膜液体提供附着力,其使炭黑粉末的颗粒附着至全氟烷氧基聚合物粉末的颗粒表面。已发现,成膜液体不仅改善炭黑对全氟烷氧基聚合物表面的附着力,而且还导致炭黑能够在全氟烷氧基聚合物粉末的每个颗粒的表面上附聚以形成较大的结构。在微观水平上,全氟烷氧基聚合物粉末的颗粒的单独区域未经本发明复合材料中的炭黑涂覆且因此可以非常容

易地带静电且因此在eps方法中很好地加工。

20.在一个有利的实施方案中,成膜液体的沸点低于复合材料熔化的温度以在表面上形成涂层,使得成膜液体在熔化方法中蒸发。这促进在涂层中形成炭黑颗粒的渗漏网路。

21.在一个优选实施方案中,成膜液体为在室温下为液体的有机化合物。该有机化合物在大气压下优选具有90摄氏度至270摄氏度的沸点。

22.成膜液体优选为具有极性官能团的非支化或支化脂族烃化合物。

23.成膜液体特别优选为脂族c3-c10醇,优选在大气压下具有90摄氏度至270摄氏度的沸点。

24.成膜液体非常特别优选为辛醇或庚醇,特别是1-辛醇或1-庚醇。

25.在本发明复合材料的一个优选实施方案中,成膜液体为1-辛醇。在该实施方案中,1-辛醇与炭黑粉末的重量比特别优选为1:15-1:10。已发现该值范围为eps方法中复合材料的静电带电性(electrostatic chargeability)和用于eps方法的喷涂工具中复合材料的处理之间的良好折衷。

26.在一个进一步优选的实施方案中,复合材料包含至少一种导热率高于全氟烷氧基聚合物的导热率的添加剂。由此还可以提高由复合材料制成的涂层的导热率,这对于用于例如热交换器的涂层是有利的,使得可以更有效地操作热交换器。

27.此外,复合材料优选为粉状和自由流动的。这允许例如通过静电粉末喷涂方法(eps方法)容易加工。

28.本发明进一步提供一种生产本发明复合材料的方法,其中在第一步骤中将全氟烷氧基聚合物粉末颗粒与成膜液体混合,并且在第二步骤中将所得混合物与炭黑粉末的颗粒混合。

29.该混合顺序的优点为成膜液体在与炭黑颗粒接触之前首先润湿全氟烷氧基聚合物粉末的颗粒。这防止全氟烷氧基聚合物颗粒和炭黑颗粒之间在吸收成膜液体方面的竞争。

30.在方法的一个优选变体中,在混合设备中进行混合,例如在滚筒混合器中、在一组辊上、在搅拌容器中或在犁铧混合器中进行混合。

31.此外,优选在大气压条件下在0-100℃的温度范围内进行混合。此处,混合温度应低于成膜液体的沸点。

32.本发明进一步提供一种具有至少一个金属表面的组件,该金属表面至少部分经根据本发明的复合材料涂覆。涂层的层厚度优选为50-1000μm,特别优选为50-500μm。此外,组件上涂层的表面电阻优选小于1千兆欧姆,使得涂层能够将电引开。这导致如下技术优势:耐化学性,在高达接近这些组件的聚合物熔点的高温下的高热稳定性。

33.本发明进一步提供一种用根据本发明的粉状复合材料涂覆组件表面的方法,其包括以下步骤:

34.(a)将组件表面加热至比全氟烷氧基聚合物的熔点高1℃至高100℃的温度,

35.(b)使粉状复合材料静电充电(electrostatic charging),

36.(c)喷涂组件的接地表面。

37.在涂覆方法的一个优选实施方案中,在组件表面上形成相邻高粘度层之后,组件表面的温度以0.01-1℃/s,优选0.05-0.1℃/s的速率冷却。该措施防止涂层中应力积累以

及对与其相关的层的潜在损害。

38.本发明进一步提供一种生产膜的方法,其包括以下步骤:

39.(a)将根据本发明的复合材料施用于表面,

40.(b)将表面加热至比全氟烷氧基聚合物的熔点高1℃至高100℃的温度,

41.(c)使膜层冷却和固化,

42.(d)由表面剥离膜。

43.表面优选为壁或板。表面特别优选为光滑的,例如经抛光的。表面可经预处理,例如通过向表面施用脱模剂。

44.在生产膜的一个替代方法中,将根据本发明的复合材料引入热压机或经加热的带压机以生产能够通过加热和压制将其中的电引开的膜。

45.本发明进一步提供一种通过旋转模塑法生产组件的方法,其包括以下步骤:

46.(a)将根据本发明的粉状复合材料引入可加热的腔体,

47.(b)将腔体表面加热至比全氟烷氧基聚合物的熔点高1℃至高100℃的温度,

48.(c)使填入物冷却和固化,

49.(d)移除代表组件的填入物。

50.本发明进一步提供一种生产模制品的方法,其包括以下步骤:

51.(a)将根据本发明的粉状复合材料引入至少两个可加热的工具部件之间,

52.(b)将工具部件加热至比全氟烷氧基聚合物的熔点高1℃至高50℃的温度且将复合材料压制而获得模制品,

53.(c)使模制品冷却和固化,

54.(d)从模具移除模制品。

55.工具部件的加热可在引入复合材料之前、期间和/或之后进行。

56.下文将通过工作实施例说明本发明的主题。

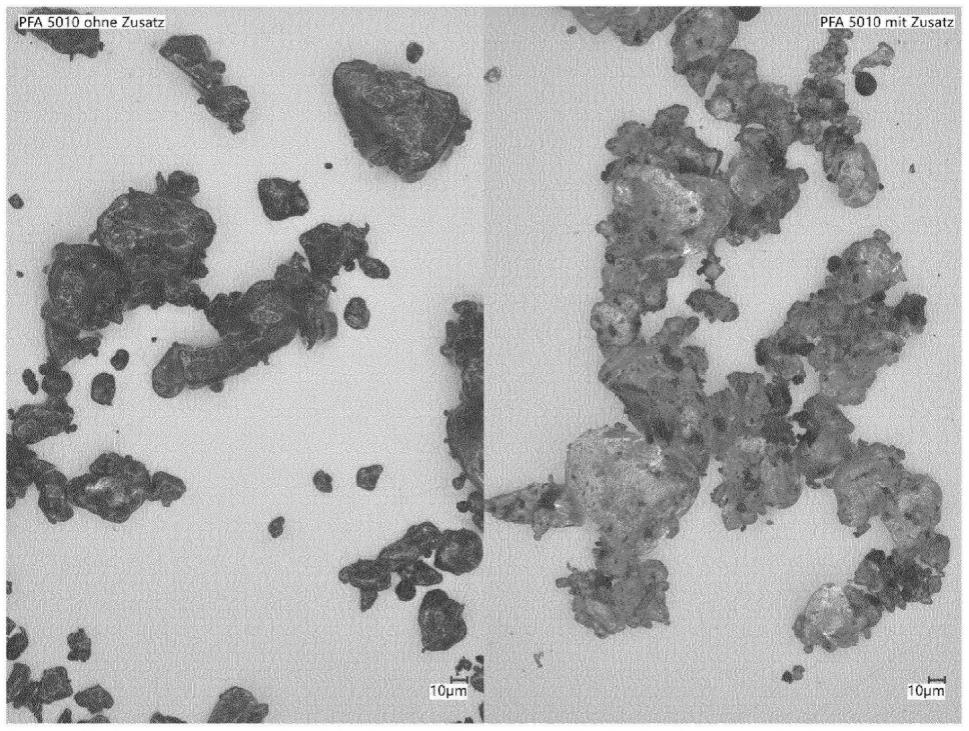

57.图1:含和不含成膜液体的pfa粉末/炭黑混合物

58.实施例1:

59.为了生产根据本发明的复合材料,在第一步骤中将100g粉末形式的全氟烷氧基聚合物(chemours 532 g-5010 pfa powder clear)(其具有约43μm的平均粒度和305℃的熔点)与作为成膜液体的0.2g液体1-辛醇在室温下在一组辊上混合20分钟。此处,全氟烷氧基聚合物粉末的颗粒表面主要经成膜液体润湿。在第二步骤中,随后将3g粉末形式的导电炭黑(orion printex l)(其具有12ppm的“根据din iso 787-18的45微米”筛渣值)加入所得混合物,并在室温下在一组辊上再混合10分钟。炭黑粉末颗粒以附聚物形式附着至成膜液体和/或全氟烷氧基聚合物粉末颗粒。

60.通过eps方法将以这种方式获得的自由流动的复合材料用于涂覆金属表面。为此目的,将金属部件在烘箱内加热至330℃。由烘箱取出经加热的金属部件后,将其电接地。随后借助来自gema switzerland gmbh(st.gallen,switzerland,www.gemapowdercoating.com)的喷枪“opti flex”(在其中其带静电)将复合材料喷涂至热表面上,然后将金属部件在烘箱内进一步加热,在其中熔化而形成相邻层。该在烘箱外喷涂和在烘箱中熔化的循环再重复两次。

61.在冷却经涂覆的金属表面后,测定在室温下的层厚度和表面电阻。使用来自

helmut fischer gmbh,71069 sindelfingen的层厚度测量仪器dualscope mp4c测得层厚度平均为150微米。此处和下文中,“平均”是指在涂层上的至少三个随机选择的位置测量层厚度,并且算术平均值由获得的测量值获得。使用来自keinath electronic gmbh,72810 gomaringen的tera ohmmeter tom tf600(两点电极840型)测得表面电阻为1-100兆欧姆(megaohm)。

62.对比实施例1a:

63.不含成膜液体的根据现有技术的复合材料通过类似于实施例1的本发明复合材料的方法制备。为此目的,将97克粉末形式的全氟烷氧基聚合物(chemours 532 g-5010 pfa powder clear)与3克粉末形式的导电炭黑(orion printex l)(其具有12ppm的“根据din iso 787-18的45微米”筛渣值)混合。该混合物可在eps喷枪中带静电至很小的程度(如果有的话)。使用97重量%的pfa粉末和3重量%的导电炭黑printex l的相应涂覆实验失败;在金属表面上无法产生层。

64.图1在图的左半边以标注“不含添加剂的pfa 5010”显示对比实施例1a的粉末混合物的显微照片。标注有“含添加剂的pfa 5010”的图1的右半边描绘根据实施例1的本发明粉状复合材料的显微照片。比例尺为10微米且在每种情况显示在右下角。该图的两个半图的比较显示根据现有技术的颗粒具有显著较深的着色。pfa颗粒几乎完全且均匀地涂覆有炭黑层,这使得在eps喷枪中静电充电非常困难或不可能。相比之下,在根据本发明的复合材料的颗粒中,可以看出作为黑点的炭黑附聚物以及大部分不含炭黑的区域。根据本发明的这些颗粒在eps喷枪中非常良好地带静电,并导致在金属表面上的良好的层累积且同时导致在金属组件上的能够将静电荷引开的层。

65.对比实施例1b:

66.在另一涂覆实验中,在三个涂覆循环中将100%pfa粉末施用至金属表面。层厚度平均为200μm。表面电阻大于2兆兆欧姆(teraohm)。因此,该层不能将静电荷引开。

67.实施例2:

68.在使用与实施例1中那些类似的实验条件和用量比例下使用1,4-丁二醇代替1-辛醇作为成膜液体。金属表面上涂层的层厚度平均为100微米。表面电阻在1千兆欧姆范围内。

69.实施例3:

70.在使用与实施例1中那些类似的实验条件和用量比例下使用1-庚醇代替1-辛醇作为成膜液体。金属表面涂层的层厚度平均为120微米。表面电阻在100-500兆欧姆的范围内。

71.实施例4:

72.在使用实施例1的实验条件下,使用来自科隆orion engineered carbons gmbh的着色用炭黑(color black)“orion printex 90”代替导电炭黑“printex l”。用量比例为:100克全氟烷氧基聚合物chemours 532 g-5010 pfa powder clear、0.6克1-辛醇、3克着色用炭黑“orion printex90”。金属表面上涂层的层厚度平均为150微米。表面电阻在100兆欧姆范围内。

73.实施例5:

74.在具有盖的金属桶中,用10kg chemours 532 g-5010 pfa powder clear和20g 1-辛醇填充聚乙烯袋中并封闭。随后封闭桶盖并将内容物在标准滚筒混合器中在20摄氏度下混合20分钟。随后打开桶盖,然后打开pe袋,加入300g导电炭黑“orion printex l”。随

后,首先封闭pe袋,然后封闭桶并将内容物在滚筒混合器中在20摄氏度下再混合20分钟。当使用根据本发明的该混合方法时,该配制剂在根据实施例1的三个喷涂循环中,可实现在1-10兆欧姆的表面电阻下的能够将电引开的层的平均150微米的层厚。

75.实施例6:

76.将具有法兰和圆柱形管的传感器外壳在根据实施例1的四个喷涂循环中用根据实施例5的根据本发明的混合物涂覆。在最后的喷涂循环后,将传感器外壳在烘箱中于30分钟内从335℃冷却至220℃。在冷却至220℃的温度(该温度显著低于全氟烷氧基聚合物的熔点)后,通过从烘箱中取出经涂覆的传感器外壳并冷却至室温来进一步冷却。在冷却至室温后,测量平均200微米的层厚度和1-10兆欧姆的表面电阻。根据din en 61340-2-3:2016标准借助来自keinath electronic gmbh的兆兆欧姆计(teraohmmeter)测量经涂覆的传感器外壳的表面电阻。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1