用于分离经粘接的基材的方法与流程

用于分离经粘接的基材的方法

1.本发明涉及用于分离由粘合剂粘接的基材的方法,特别是通过用脱粘剂处理来分离由粘合剂粘接的基材的方法。此外,本发明涉及该方法在回收电子器件的零部件中的用途。

2.由粘合剂粘接零部件已经在各个领域(如航空、航空航天、电子、汽车、建筑、体育和包装)中获得应用。粘合剂可以用于粘接各种材料(如金属、聚合物、陶瓷、软木、橡胶等)。然而,粘接的缺点之一是其“持久性”特性,因为粘接部(bond)不容易分离。在大多数情况下,粘接部无法在不破坏基材的情况下分离。

3.如今,广泛使用的先进材料(即,陶瓷、贵金属、复合材料等)通常昂贵,并且因此在经济原因和环境原因的驱动下对可回收性的需求不断增加。因此,开发易于回收和修复粘接组件的新技术和方法正变得极受行业关注。如果可以在不损坏零部件的情况下破坏粘接部,则回收将更容易得多。此外,从环境友好的角度来看,有必要分离经粘接的基材之间的粘接部,以使不同材料可以在质量上高水平地重复使用。

4.随着回收成为必要的全球性问题,已经开发出可逆粘合剂或者根据粘接部的自由运用(command)脱粘。

5.例如,wo 01/30932描述了一种用于粘接部的粘合剂分离的方法。粘接部包括可热软化的热塑性粘合剂层或可热裂解的热固性粘合剂层以及底胶层,所述底胶层含有可以通过交变电磁场加热的纳米级颗粒。

6.wo-a01/28771描述了一种可微波固化的组合物,所述组合物含有能够以高于所述组合物的固化温度的居里温度吸收微波的颗粒。

7.us 20160068720 a1公开了一种可脱粘的粘合剂组合物,所述可脱粘的粘合剂组合物包含:(a)1,3,5,7-四乙烯基-1,3,5,7-四甲基环四硅氧烷上的乙烯基与硅烷或具有末端si-h氢的硅氧烷上的末端si-h氢之间反应的硅氢化反应产物;(b)用于硅氢化反应产物的交联剂;以及(c)金属催化剂和/或自由基引发剂。可脱粘的粘合剂组合物在300℃或更高的温度下保持其粘合性,并且在室温下以小于5n/25mm的力可以机械方式脱粘。

8.然而,如果用于高要求的应用(如在粘接强度、抗冲击性和应用容易性方面需要优异的粘合组合的电子器件)中,则现有技术中的方法具有如下缺点:增加的粘合剂成本、不足的粘接强度和/或抗冲击性。此外,使用专门加热设备的现有技术方法也增加了成本和能量。鉴于在提供用于分离经粘接的基材的替代和/或改进的方法方面存在的问题,本领域中仍然需要分离经粘接的基材的方法,所述方法适合于工业规模的应用并且消除对成本密集型处理的需要。

9.在第一方面,本发明通过提供用于分离由粘合剂粘接的基材的方法来满足该需求,所述方法包括以下步骤:

10.(1)在20℃至90℃的温度下用包含丙酮和/或油酸的脱粘剂处理由粘合剂粘接的两个基材,以及

11.(2)从所述粘合剂去除所述基材。

12.在另一方面,本发明涉及如本文所述的方法在回收电子器件的零部件中的用途。

13.如果没有另外明确规定,则本文中给出的与组合物或配制物有关的所有百分比都涉及相对于相应组合物或配制物的总重量的重量%(wt%)。

14.本发明基于发明人的令人惊讶的发现,即,通过在20℃至90℃的温度下使用包含丙酮和/或油酸的脱粘剂处理经粘接的基材,可以很好地实现基材与粘合剂的分离。

15.作为第一步骤,用于分离由粘合剂粘接的基材的方法包括以下步骤:在20℃至90℃的温度下用包含丙酮和/或油酸的脱粘剂处理由粘合剂粘接的两个基材。

16.如本文所使用的,术语“处理”意指脱粘剂通过常规方法(如浸入、刷涂、喷涂等)至少接触一个或多个基材与粘合剂之间的界面。在一个优选实施方案中,将由粘合剂粘接的两个基材浸入脱粘剂中。

17.在一个实施方案中,用脱粘剂处理一个或多个基材的持续时间为0.5分钟至60分钟、优选地1分钟至30分钟。

18.脱粘剂包含丙酮和/或油酸,还可以包含至少一种添加剂,所述添加剂选自水、烷醇胺、非离子表面活性剂、及其组合。

19.基于脱粘剂的重量,丙酮可以以至少50重量%、优选地至少95重量%、更优选地至少99重量%、特别是至少99.5重量%的量存在于脱粘剂中。

20.基于脱粘剂的重量,油酸可以以1-50重量%、优选地5-30重量%的量存在于脱粘剂中。

21.如果存在,则基于脱粘剂的重量,脱粘剂可以包含量为0.01-50重量%、优选地0.1-40重量%的水(优选地去离子水)。

22.用作脱粘剂中的添加剂的烷醇胺的实例为乙醇胺、二乙醇胺、三乙醇胺、丙醇胺、二丙醇胺和三丙醇胺。在一个优选实施方案中,烷醇胺为三乙醇胺。

23.如果存在,则基于脱粘剂的重量,脱粘剂可以包含量为1-50重量%、优选地5-40重量%的至少一种烷醇胺。

24.非离子表面活性剂优选地包括烷氧基化(有利地,乙氧基化和/或丙氧基化)的特别是伯醇,其具有优选地8-22个碳原子、特别是8-18个碳原子和每摩尔醇平均1-20、优选地1-12摩尔氧化烯、特别优选地5-15摩尔氧化烯(有利地,氧化乙烯(eo)),其中醇基团可以为直链的或者优选为在2-位处甲基支化的,或者可以包含混合物形式的直链和甲基支化基团,如通常存在于羰基合成醇基团中的。然而,特别优选的是这样的醇乙氧基化物:其具有来自碳原子数为8-18的醇(例如,来自异癸醇或异十三醇)的直链基团和每摩尔醇平均2-8个eo或5-15个eo。示例性优选的乙氧基化醇包括具有3个eo或4个eo的c

10-14

醇,具有7个eo的c

9-14

醇,具有3个eo、5个eo、7个eo或8个eo的c

13-15

醇,具有3个eo、5个eo或7个eo的c

12-18

醇及其混合物,以及具有3个eo的c

12-14

醇和具有5个eo的c

12-18

醇的混合物。所提及的乙氧基化程度构成统计平均值,其对于具体产品而言可以是整数或分数。优选的醇乙氧基化物具有窄同系物分布(窄范围乙氧基化物,nre)。

25.此外,本领域技术人员通常已知作为非离子乳化剂的物质也可以被认为是非离子表面活性剂。在该上下文中,非离子表面活性剂包含例如多元醇基团、聚醚基团、多胺基团或聚酰胺基团或者上述基团的组合作为亲水基团。例如,此类化合物为c

8-c

22

烷基单糖苷和c

8-c

22

烷基低聚糖苷及其乙氧基化类似物的加成产物;2-30摩尔氧化乙烯和/或0-10摩尔、特别是0-5摩尔氧化丙烯与具有8-22个碳原子的脂肪醇、与具有12-22个碳原子的脂肪酸、

以及与在烷基中具有8-15个碳原子的烷基酚的加成产物;1-30摩尔氧化乙烯在甘油上的加成产物的c

12-c

22

脂肪酸单酯和二酯;以及5-60摩尔氧化乙烯在蓖麻油和在氢化蓖麻油上的加成产物。

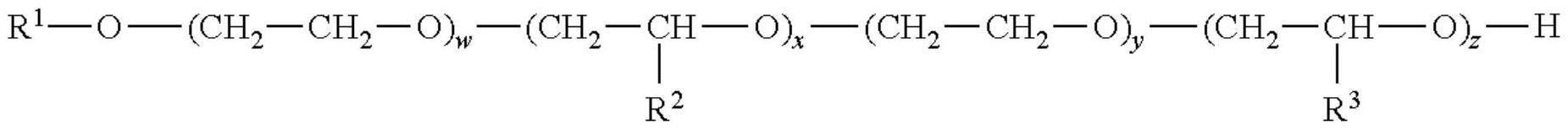

26.也可以使用具有交替的氧化乙烯单元和氧化烯单元的弱发泡非离子表面活性剂。在这些中,具有eo-ao-eo-ao嵌段的表面活性剂又是优选的,其中1-10个eo基团或ao基团分别连接在一起,然后才接着其他基团的嵌段。这些的实例是具有以下通式的表面活性剂

[0027][0028]

其中r1表示直链或支化的、饱和或单不饱和或多不饱和的c

6-24

烷基或烯

[0029]

基,每个基团r2或r3彼此独立地选自—ch3、—ch2ch3、—ch2ch2—ch3、—ch(ch3)2,并且下标w、x、y、z彼此独立地表示1-6的整数。其可以通过已知方法由相应的醇r1—oh和氧化乙烯或氧化烯来制备。上式中的基团r1可以根据醇的来源而变化。当使用天然来源时,基团r1具有偶数个碳原子并且通常不是支化的,具有12-18个碳原子的天然来源的直链醇(例如,椰油醇、棕榈油醇、牛油醇或油醇)是优选的。可从合成来源获得的醇为例如格尔伯特醇(guerbet alcohol)或者在2-位上甲基支化的或直链的基团和甲基支化的基团的混合物,如通常存在于羰基合成醇中的。与用于制备试剂中包含的非离子表面活性剂的醇的类型无关,本发明的试剂是优选的,其中上式中的r1表示具有6-24个、优选地8-20个、特别优选地9-15个、特别是9-11个碳原子的烷基。除氧化丙烯之外,尤其是氧化丁烯可以是在非离子表面活性剂中与氧化乙烯单元交替的氧化烯单元。然而,其他氧化烯(其中r2或r3彼此独立地选自—ch2ch2ch3或—ch(ch3)2)也是合适的。

[0030]

此外,非离子嵌段共聚物被认为是非离子表面活性剂,如例如美国专利号6,677,293(其通过引用整体并入本文)中描述的那些。在此,例如,它们可以涉及ab-、aa’b-、abb

’‑

、aba

’‑

或bab

’‑

嵌段共聚物,其中a和a’表示亲水嵌段,并且b和b’表示疏水嵌段。嵌段a和a’可以彼此独立地为聚氧化烯(特别是聚氧化丙烯或聚氧化乙烯)、聚乙烯基吡啶、聚乙烯醇、聚甲基乙烯基醚、聚乙烯吡咯烷或多糖。嵌段b和b’可以彼此独立地为例如任选被取代的烷基,所述任选被取代的烷基可以例如通过聚合选自以下的单元而获得:1,3-丁二烯、异戊二烯、二甲基丁二烯的所有异构体、1,3-戊二烯、2,4-己二烯、α-甲基苯乙烯、异丁烯、乙烯、丙烯或苯乙烯或其混合物。嵌段a、a’、b和b’的分子量彼此独立地优选介于500g/mol与50000g/mol之间。根据本发明,嵌段a和a’中的至少一个优选为氧化烯。

[0031]

可以作为唯一的非离子表面活性剂使用或者与其他非离子表面活性剂组合使用的另一类优选的非离子表面活性剂是烷氧基化的(优选乙氧基化的或者乙氧基化和丙氧基化的)脂肪酸烷基酯(其优选在烷基链中含有1-4个碳原子)、特别是脂肪酸甲酯。

[0032]

此外,作为附加的非离子表面活性剂,还可以添加满足通式ro(g)

x

的烷基糖苷,其中r意指含有8-22个、优选地12-18个碳原子的伯直链或甲基支化的、特别是2-甲基支化的脂族基团,并且g表示含有5或6个碳原子的单糖单元、优选地葡萄糖。低聚度x(其定义单糖苷和低聚糖苷的分布)是1与10之间、优选地1.2与1.4之间的任何数字。

[0033]

氧化胺类非离子表面活性剂(例如,n-椰油烷基-n,n-二甲基氧化胺和n-牛油烷基-n,n-二羟基乙基氧化胺)和脂肪酸烷醇酰胺也可以是合适的。

[0034]

其他合适的表面活性剂是对应于下式的多羟基脂肪酸酰胺,

[0035][0036]

其中rco表示具有6-22个碳原子的脂族酰基,r1表示氢、具有1-4个碳原子的烷基或羟烷基,并且[z]表示具有3-10个碳原子和3-10个羟基的直链或支化的多羟基烷基。多羟基脂肪酸酰胺是已知的物质,其通常可以通过还原糖与氨、烷基胺或烷醇胺的还原胺化以及随后用脂肪酸、脂肪酸烷基酯或脂肪酸氯的酰化来获得。

[0037]

多羟基脂肪酸酰胺的组还包括对应于下式的化合物,

[0038][0039]

其中r是含有7-12个碳原子的直链或支化的烷基或烯基,r1是含有2-8个碳原子的直链、支化或环状的烷基或芳基,r2是含有1-8个碳原子的直链、支化或环状的烷基或芳基或氧烷基(c

1-4

烷基或苯基是优选的),并且[z]是烷基链被至少两个羟基取代的直链多羟基烷基、或该基团的烷氧基化(优选地,乙氧基化或丙氧基化)的衍生物。

[0040]

[z]优选通过还原糖(例如,葡萄糖、果糖、麦芽糖、乳糖、半乳糖、甘露糖或木糖)的还原胺化来获得。然后,n-烷氧基或n-芳氧基取代的化合物可以通过在作为催化剂的醇盐的存在下与脂肪酸甲酯反应而转化成所需的多羟基脂肪酸酰胺。

[0041]

另外可用的非离子表面活性剂是下式的封端的聚(氧烷基化)表面活性剂

[0042]

r1o[ch2ch(r3)o]

x

[ch2]kch(oh)[ch2]jor2[0043]

其中r1和r2表示具有1-30个碳原子的直链或支化的、饱和或不饱和的脂族或芳族烃基,r3表示h或者甲基、乙基、正丙基、异丙基、正丁基、2-丁基或2-甲基-2-丁基,x表示介于1与30之间的值,k和j表示介于1与12之间、优选地1-5的值。对于其中x≥2的情况,上式中的每个r3可以不同。r1和r2优选为含有6-22个碳原子的直链或支化的、饱和或不饱和的脂族或芳族烃基,含有8-18个碳原子的基团是特别优选的。对于基团r3,h、—ch3或—ch2ch3是特别优选的。x的特别优选的值在1至20范围内,更特别地在6-15范围内。

[0044]

在特别优选的实施方案中,非离子表面活性剂是氧化烯单元、特别是氧化乙烯(eo)和/或氧化丙烯(po)单元在烷基酚上的加成产物,其中烷基酚的烷基含有6-18个碳原子、特别优选地6-12个碳原子、主要是8个、9个或10个碳原子,并且其中优选1-18个氧化乙烯(eo)单元、特别优选地5-15个eo单元、主要是8个、9个或10个eo单元被加成到烷基酚基团,其中所提及的值是平均值,并且其中烷基酚的烷基可以是直链的或者在2-位处甲基支化的,或者可以包含混合物形式的直链和甲基支化基团,如通常存在于羰基合成醇基团中的。在特别优选的实施方案中,非离子表面活性剂是平均9个eo单元在壬基酚上的加成产物,其中烷基和聚乙烯基团优选彼此间位定位。这种类型的产物可以例如以disponil np9(basf,germany)的名称获得。

[0045]

在另一个特别优选的实施方案中,非离子表面活性剂是氧化乙烯(eo)单元在脂肪醇上的加成产物,其中脂肪醇优选含有10-22个碳原子、特别优选地14-20个碳原子、主要是16-18个碳原子,并且其中优选地4-24个氧化乙烯(eo)单元、特别优选地10-22个eo单元、主要是11个、12个、13个、19个、20个或21个eo单元被加成到脂肪醇中。由具有12或20个eo单元

的c

16-18

醇组成的特别优选的产物例如可以商品名eumulgin b1或eumulgin b2(basf,germany)获得。

[0046]

在另一个特别优选的实施方案中,非离子表面活性剂是氧化乙烯(eo)单元在脂肪醇上的加成产物,其中脂肪醇优选含有8-22个碳原子、特别优选地10-20个碳原子、主要是12-18个碳原子,并且其中优选地3-15个氧化乙烯(eo)单元、特别优选地5-11个eo单元、主要是6个、7个、8个、9个或10个eo单元被加成到脂肪醇中。由具有7或9个eo单元的c

12-18

醇组成的特别优选的产物例如可以商品名dehydol lt7和dehydol 100(basf,germany)获得。

[0047]

在另一个特别优选的实施方案中,非离子表面活性剂是氧化乙烯(eo)单元在脂肪醇上的加成产物,其中脂肪醇优选含有18-26个碳原子、特别优选地20-24个碳原子、主要是22个碳原子,并且其中优选地6-16个氧化乙烯(eo)单元、特别优选地8-12个eo单元、主要是9个、10个或11个eo单元被加成到脂肪醇中。由具有10个eo单元的c

22

醇组成的特别优选的产物例如可以商品名mergital b10(basf,germany)获得。

[0048]

在另一个特别优选的实施方案中,非离子表面活性剂是氧化乙烯(eo)单元和氧化丙烯单元在脂肪醇上的加成产物,其中脂肪醇优选含有6-18个碳原子、特别优选地10-16个碳原子、主要是10-12个或12-14个碳原子,并且其中优选地1-10个、特别优选地3-7个、主要是4个、5个或6个eo单元以及优选地1-10个、特别优选地2-6个、主要是3个、4个、5个或6个po单元被加成到脂肪醇中。在优选实施方案中,本文的非离子表面活性剂是嵌段共聚物,其中优选eo单元被加成到脂肪醇中,并且po单元接在eo单元之后,并且其中脂肪醇的烷基可以是直链的或者在2-位处甲基支化的,或者可以包含通常存在于羰基合成醇基团中的混合物形式的直链和甲基支化基团。由具有5个eo单元和4个po单元的c

12-c

14

醇组成的特别优选的产物例如可以名称dehyppon ls 54(basf,germany)获得。由具有5个eo单元和5个po单元的c

10-12

醇组成的另一种特别优选的产物例如可以名称biodac 2/32(sasol,germany)获得。

[0049]

在另一个本发明优选的实施方案中,非离子表面活性剂是氟化或含氟的非离子表面表面活性剂。在此,特别优选的是氧化烯单元、特别是氧化乙烯(eo)单元和/或氧化丙烯单元在烷基醇上的加成产物,其中烷基醇优选含有4-20个碳原子、特别优选地6-18个碳原子,并且其中优选1-18个、特别优选地2-16个eo单元被加成到烷基醇中,并且其中化合物(优选地,烷基)包含至少一个氟原子、优选地至少5个氟原子、尤其是5-30个氟原子。在特别优选的实施方案中,化合物或化合物的混合物是具有式f(cf2)

1-7

ch2ch2o(ch2ch2o)

1-15

h的化合物或化合物的混合物。此类非离子表面活性剂例如可以名称zonyl fso 100(dupont,france)获得。

[0050]

根据本发明,在特定实施方案中,上述带有羟基的非离子表面活性剂的羟基可以被部分地或完全地醚化或酯化。在这方面,尤其存在与c

1-6

烷基(优选地,与甲基、乙基异丙基或叔丁基)连接的醚键。优选的酯键包括与c

1-6

烷烃羧酸(尤其是,与乙酸或马来酸)连接的那些。

[0051]

如果存在,则基于脱粘剂的重量,脱粘剂可以包含量为1-50重量%、优选地5-40重量%的至少一种非离子表面活性剂。

[0052]

在一个实施方案中,脱粘剂包含丙酮和水或者由丙酮和水组成。优选地,基于脱粘剂的重量,脱粘剂包含以下成分或者由以下成分组成:至少90%、优选地至少99%的丙酮和不超过10%、优选地不超过1%的水。

[0053]

在另一个实施方案中,脱粘剂包含油酸和水或者由油酸和水组成。优选地,基于脱粘剂的重量,脱粘剂包含以下成分或者由以下成分组成:至少80%、优选地至少90%的油酸和不超过20%、优选地不超过10%的水。

[0054]

在又一个实施方案中,脱粘剂包含油酸、水、烷醇胺和非离子表面活性剂或者由油酸、水、烷醇胺和非离子表面活性剂组成。优选地,基于脱粘剂的重量,脱粘剂包含以下成分或者由以下成分组成:1-50重量%、优选地5-30重量%的油酸,1-50重量%、优选地5-30重量%的至少一种烷醇胺,以及1-50%重量%、优选地5-40重量%的至少一种非离子表面活性剂。

[0055]

对制备本发明的脱粘剂的方法没有施加特别限制,其中以任何顺序添加必需组分和任选存在的组分。在优选的制备方法中,例如,将必需组分添加至水性溶剂中,然后可以添加任选存在的组分,并且在常温下搅拌所得混合物。

[0056]

本发明的方法是通过使如上所述的脱粘剂与至少一个由粘合剂粘接的基材接触来实施的。一个或多个基材和粘合剂的待与脱粘剂接触的表面将任选地被清洁,从而可以去除油、污物、金属粉末(由于磨损或成型而产生)等。因此,根据本发明的方法可以包括如下步骤:在步骤(1)之前清洁基材和粘合剂。清洁可以以任何方式进行,并且工业上常用的清洁方法(包括碱清洁)是可用的。用水洗涤如此清洁的基材和粘合剂以将碱性组分等从其表面冲洗掉,并且然后使本发明的脱粘剂与所述表面接触。

[0057]

脱粘剂的处理优选在20-90℃、优选地20-70℃的温度下进行。在使用包含油酸的脱粘剂的情况下,更优选在30-70℃、特别是40-60℃的温度下处理基材。同时,取决于基材材料或者用于基材的基础材料的性质,处理时间通常为3-120分钟、优选地5-60分钟。

[0058]

取决于基材的结构和复杂性,可以通过浸入、喷涂和/或刷涂来将脱粘剂施加至经粘接的基材。

[0059]

对待与一个或多个基材分离的粘合剂没有限制。此类粘合剂可以是热塑性粘合剂或热固性粘合剂。优选地,待与一个或多个基材分离的粘合剂选自环氧树脂、丙烯酸酯和聚氨酯。

[0060]

基材可以相同或不同,并且每个基材选自金属、聚合物、玻璃、陶瓷、软木和橡胶。

[0061]

此外,用于分离由粘合剂粘接的基材的方法还包括(2)从粘合剂去除基材的步骤。

[0062]

从粘合剂去除基材可以使用外力,或者可以不使用外力。例如,当在步骤(1)之后,粘合剂已经与基材完全分离或者甚至溶解在脱粘剂中时,外力可能不是必需的。然而,如果粘合剂的至少一部分仍然与任何基材接触,则可以使用外力来完全剥离或去除粘合剂。通过如液体洗涤或机械力施加的外力用于抵消粘合剂与任何基材之间的剩余粘接强度。

[0063]

在一个实施方案中,通过astm-d1002测量,步骤(1)之后经粘接的基材的拉伸剪切强度不超过5mpa,优选不超过4mpa。在一个优选实施方案中,通过astm-d1002测量,步骤(1)之后经粘接的钢制基材的拉伸剪切强度不超过1mpa,优选不超过0.5mpa。在另一个优选实施方案中,通过astm-d1002测量,步骤(1)之后经粘接的由聚碳酸酯制成的基材的拉伸剪切强度不超过3mpa,优选不超过2mpa。在又一个优选实施方案中,通过astm-d1002测量,步骤(1)之后经粘接的由玻璃制成的基材的拉伸剪切强度不超过1mpa,优选不超过0.5mpa。

[0064]

在步骤(2)(即,从基材去除粘合剂)之后,根据本发明的方法可以包括清洁基材和粘合剂的步骤。清洁可以以任何方式进行,并且工业上常用的清洁方法(包括碱清洁)是可

用的。用水洗涤如此清洁的基材和粘合剂,以将脱粘剂从其表面冲洗掉。

[0065]

根据本发明的用于分离经粘接的基材的方法适用于回收由各种常规粘合剂(如环氧树脂粘合剂、丙烯酸酯粘合剂和聚氨酯粘合剂)粘接的电子器件(如移动电话)的零部件,并且可以在工业规模上实施。

[0066]

当然应当理解的是,上文结合本发明的方法公开的所有实施方案都类似地适用于本发明的层合物和用途,反之亦然。

[0067]

本发明通过以下实施例来进一步说明,但不限于此。其中,除非另有说明,否则所示的量是按重量计的。

实施例

[0068]

实施例1(根据本发明)

[0069]

通过根据表1用商业粘合剂在室温下粘接两个基材(100mm

×

25mm)来制备样品。每个基材的厚度为1.6mm,粘接层为0.25mm,并且粘接区域为25

×

12.5mm重叠部分。然后,将每个样品在60℃下浸入用作脱粘剂的5%油酸水溶液中30分钟。在用水洗涤脱粘剂之后,通过instron测试仪分离基材与粘合剂,并且根据astm-d1002在23℃和50%湿度下测试拉伸剪切强度(tss)。计算tss与参考实施例中的值相比的减少率。表1中示出测试结果。

[0070]

实施例2(根据本发明)

[0071]

通过根据表1用商业粘合剂粘接两个基材来制备样品。每个基材的厚度为1.6mm,粘接层为0.25mm,并且粘接区域为25

×

12.5mm重叠部分。然后,将每个样品在30℃下浸入用作脱粘剂的丙酮(99.7%纯度)中30分钟。在用水洗涤脱粘剂之后,通过instron测试仪分离基材与粘合剂,并且根据astm-d1002在23℃和50%湿度下测试拉伸剪切强度。计算tss与参考实施例中的值相比的减少率。表1中示出测试结果。

[0072]

实施例3(根据本发明)

[0073]

通过根据表1用商业粘合剂粘接两个基材来制备样品。每个基材的厚度为1.6mm,粘接层为0.25mm,并且粘接区域为25

×

12.5mm重叠部分。然后,将每个样品在60℃下浸入用作脱粘剂的水溶液(包含1.24%三乙醇胺、0.6%油酸、1.5%乙氧基化的异癸醇和0.4%乙氧基化的异十三醇)中30分钟。在用水洗涤脱粘剂之后,通过instron测试仪分离基材与粘合剂,并且根据astm-d1002在23℃和50%湿度下测试拉伸剪切强度。计算tss与参考实施例中的值相比的减少率。表1中示出测试结果。

[0074]

实施例4(对比例)

[0075]

通过根据表1用商业粘合剂粘接两个基材来制备样品。每个基材的厚度为1.6mm,粘接层为0.25mm,并且粘接区域为25

×

12.5mm重叠部分。然后,将每个样品在60℃下浸入用作脱粘剂的二甘醇(99.5%纯度)中30分钟。在用水洗涤脱粘剂之后,通过instron测试仪分离基材与粘合剂,并且根据astm-d1002在23℃和50%湿度下测试拉伸剪切强度。表1中示出测试结果。

[0076]

参考实施例

[0077]

通过根据表1用商业粘合剂粘接两个基材来制备样品。每个基材的厚度为1.6mm,粘接层为0.25mm,并且粘接区域为25

×

12.5mm重叠部分。样品未经脱粘剂处理,但通过instron测试仪分离基材与粘合剂,并且根据astm-d1002在23℃和50%湿度下测试拉伸剪

切强度。表1中示出测试结果。

[0078]

表1

[0079][0080]1hhdd 3542是从henkel获得的聚氨酯热熔粘合剂。

[0081]2hhdd 6010是从henkel获得的两部分聚氨酯粘合剂。

[0082]3hhdd 8540是从henkel获得的丙烯酸酯粘合剂。

[0083]

从表1中可以看出,在通过根据本发明的脱粘剂处理之后,经粘接的由各种材料制成的基材可以容易地从各种类型的粘合剂去除,因为粘接强度显著减小。然而,对比例中使用的二甘醇在类似的条件下无法有效地分离经粘接的基材。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1