一种核壳结构的高导热粉体填料及制备方法与流程

本发明涉及功能材料,具体涉及一种核壳结构的高导热粉体填料及制备方法。

背景技术:

1、电子器件朝着微型化、集成化、高功率的发展方向对复合材料的导热性能提出了更高的要求,以满足焦耳热的及时扩散与转移,而开发新型的导热复合材料是解决此类问题的有效途径。但一般高分子材料都是热的不良导体,其导热系数一般都低于0.5 w/mk。为了提高复合材料的导热性能,各类陶瓷材料包括氧化铝、氮化硼、氮化铝、氮化硅、氧化镁、碳化硅、氧化锌等以及碳材料包括碳纤维、石墨、石墨烯、碳纳米管等作为导热填料被引入到高分子基质中制备复合材料。导热填料对导热复合材料的性能有决定性影响。六方氮化硼( h-bn)被称为“白色石墨烯”,是一种具有类石墨烯结构的层状晶体,具有超高的热导率,理论热导率高达1700~2000 w/mk。其次, h-bn具有优良的绝缘性能,其禁带宽度为5.2 ev、击穿强度高达35 kv/mm,这使得 h-bn可在对绝缘和散热均有要求的工况下使用,是一种极具应用价值和前景的导热填料。

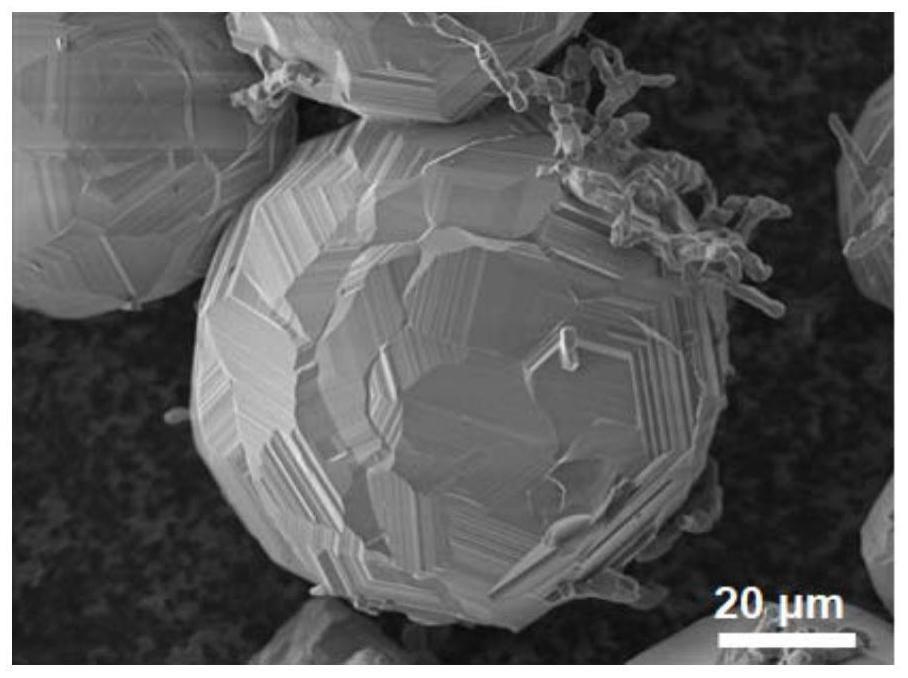

2、但研究发现, h-bn在高分子基体中的分散性和相容性较差,较大的比表面积会导致黏度急剧提升,难以实现高度填充,真实导热效果相对于理论值有一定差距。另外,常规的氮化硼呈现片状结构,本身具有很大的各向异性,大大限制了氮化硼/高分子导热复合材料在竖直方向上的导热。近年来,研究者希望通过将氮化硼制备成球形,在实现高填充的基础上提高复合材料在导热性能上的各向同性。中国专利cn201410182045.5采用模板剂和水热法结合高温煅烧制备球形氮化硼,粒径在0.2~1.5 μm,颗粒尺寸太小,难以作为主要导热填料来使用。中国专利cn202011128311.8采用等静压剥片、喷雾干燥和高温烧结的方式制备了高强度、高密度和低孔隙率的球形氮化硼,振实密度可达到0.7~1.0g/cm3。然而该方法获得的球形氮化硼仍面临着孔隙率较高、机械强度较低的问题,作为导热填料使用时,降低其填充量。同时,不致密的球形氮化硼也面临着热导率不高的问题,难以在实际使用过程中发挥高导热的特性。

技术实现思路

1、基于上述背景,本发明的目的是提供一种核壳结构的导热填料粉体,粉体以球形颗粒为内核,以氮化硼为壳层,利用球形颗粒内核作为核壳结构支撑体,氮化硼壳层作为高导热介质,以解决球形氮化硼面临的结构不致密、强度不高和导热性能不佳的问题;同时还提供该核壳结构的导热填料粉体的制备方法,该方法工艺简单,适合工业化生产。

2、本发明的技术方案如下:

3、一种核壳结构的高导热粉体填料,所述高导热粉体填料的内核为球形颗粒,外壳为氮化硼层;球形颗粒经过预处理后,通过前驱体包覆和高温煅烧涂覆导热外壳。

4、优选地,所述的球形颗粒为氧化铝、氧化锌、氧化镁、石墨、氮化铝、氮化硅中的一种或多种混合,球形颗粒粒径为1~150μm。

5、优选地,所述前驱体为硼酸或三聚氰胺硼酸盐;所述前驱体与球形颗粒的质量比为1:1~100,三聚氰胺硼酸盐中三聚氰胺与硼酸的质量比为1:1~5,所包覆氮化硼的厚度在2nm~1.5μm。

6、上述核壳结构的高导热粉体填料的制备方法,包括以下步骤:

7、s1、原材料预处理:如果球形颗粒是氧化铝、氧化锌、氧化镁、氮化铝、氮化硅,将其于含氧气氛中加热处理或依次用丙酮、乙醇超声清洗除去表面杂质,得到干净的球形粉体;如果球形颗粒是石墨,将其在氧化环境下进行处理,氧化环境包括含氧气氛下和氧化性酸液中加热,经过洗涤干燥得到表面氧化的石墨粉体;

8、s2、表面包覆前驱体:将前驱体溶解于水中,加入到s1预处理后的球形颗粒中,通过高速搅拌结合加热处理进行均匀混合,经过干燥后得到前驱体包覆层;

9、s3、高温煅烧:将s2得到的颗粒在氮气、氨气或氨氮混合气中于高温炉中加热处理,经过高温煅烧在球形粉体表面形成致密的外壳;

10、s4、研磨处理:将s3得到的颗粒进行研磨粉碎和筛分分级处理;

11、s5、洗涤处理:将s4得到的颗粒依次用稀盐酸和纯净水进行洗涤处理,除去多余的残留物,经过干燥后完成高导热粉体填料的制备。

12、优选地,所述的s1中含氧气氛中加热处理的加热温度为200~700 ℃,加热时间0.5~5 h,所述含氧气氛为空气、氧气、氧气混合气以及臭氧气氛中的一种或多种。

13、优选地,所述的s1为氧化性酸液为硫酸、硝酸、高锰酸钾、重铬酸钾、高氯酸盐中的一种或多种;所述含氧气氛下和氧化性酸液中加热的加热温度为50~120℃。

14、优选地,所述的s2的水的温度为50~90℃,高速搅拌的温度为50~120℃。

15、优选地,所述的s3的加热温度为1400~2100℃,加热时间为1~8 h。

16、优选地,所述的s5中的稀盐酸浓度为0.05~0.5mol/l,纯净水洗涤温度为30~90℃。

17、本发明的有益效果

18、本发明以球形颗粒为原材料,通过前驱体转化法得到致密的氮化硼外壳,颗粒尺寸可根据原材料的尺寸进行有效控制,粉体球形度高,有利于提升填料的填充度。且氮化硼外壳厚度可根据前驱体的用量进行调整,其厚度在2nm~1.5μm范围内。

19、本发明原料廉价,制备工艺简单,生产成本低,便于工业化生产。所制备的核壳结构粉体使核体材料与壳层材料进行优势互补,利用核体提供致密球形结构,利用外层氮化硼的高导热特性,可显著提升复合材料的导热能力,从根本上解决了目前球形氮化硼结构不致密、易碎、导热性能不佳的问题,也解决了球形核体材料导热性能不高、结构不稳定、绝缘性能差等问题,为开发新型高性能导热材料奠定了原材料基础。

技术特征:

1.一种核壳结构的高导热粉体填料,其特征在于,所述高导热粉体填料的内核为球形颗粒,外壳为氮化硼层;球形颗粒经过预处理后,通过前驱体包覆和高温煅烧涂覆导热外壳。

2.根据权利要求1所述的核壳结构的高导热粉体填料,其特征在于,所述的球形颗粒为氧化铝、氧化锌、氧化镁、石墨、氮化铝、氮化硅中的一种或多种混合,球形颗粒粒径为1~150μm。

3.据权利要求1所述的核壳结构的高导热粉体填料,其特征在于,所述前驱体为硼酸或三聚氰胺硼酸盐;所述前驱体与球形颗粒的质量比为1:1~100,三聚氰胺硼酸盐中三聚氰胺与硼酸的质量比为1:1~5,所包覆氮化硼的厚度在2nm~1.5μm。

4.一种权利要求1所述的核壳结构的高导热粉体填料的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的核壳结构的高导热粉体填料的制备方法,其特征在于,所述的s1中含氧气氛中加热处理的加热温度为200~700 ℃,加热时间0.5~5 h,所述含氧气氛为空气、氧气、氧气混合气以及臭氧气氛中的一种或多种。

6.根据权利要求4所述的核壳结构的高导热粉体填料的制备方法,其特征在于,所述的s1为氧化性酸液为硫酸、硝酸、高锰酸钾、重铬酸钾、高氯酸盐中的一种或多种;所述含氧气氛下和氧化性酸液中加热的加热温度为50~120℃。

7.根据权利要求4所述的核壳结构的高导热粉体填料的制备方法,其特征在于,所述的s2的水的温度为50~90℃,高速搅拌的温度为50~120℃。

8.根据权利要求4所述的核壳结构的高导热粉体填料的制备方法,其特征在于,所述的s3的加热温度为1400~2100℃,加热时间为1~8 h。

9.根据权利要求5所述的核壳结构的高导热粉体填料的制备方法,其特征在于,所述的s5中的稀盐酸浓度为0.05~0.5mol/l,纯净水洗涤温度为30~90℃。

技术总结

本发明涉及功能材料技术领域,具体涉及一种核壳结构的高导热粉体填料及制备方法。粉体以球形颗粒为内核,以氮化硼为壳层,利用球形颗粒内核作为核壳结构支撑体,氮化硼壳层作为高导热介质,以解决球形氮化硼面临的结构不致密、强度不高和导热性能不佳的问题;同时还提供该核壳结构的导热填料粉体的制备方法,该方法工艺简单,适合工业化生产。也解决了球形核体材料导热性能不高、结构不稳定、绝缘性能差等问题,为开发新型高性能导热材料奠定了原材料基础。

技术研发人员:韩飞,王彩娟,韩朗

受保护的技术使用者:湖南碳导新材料科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!