油墨剥离液及线路板油墨的剥离工艺的制作方法

1.本发明涉及线路板加工技术领域,特别涉及一种油墨剥离液及线路板油墨的剥离工艺。

背景技术:

2.在pcb生产过程中,为了提高焊接效率、避免不需要焊接的部位受到破坏,需要对这些部位用阻焊油墨加以保护。其中,组焊的工艺流程为:制作阻焊膜底片

→

冲底片定位孔

→

清洗印制板

→

配制油墨

→

双面印刷

→

预烘

→

曝光

→

显影

→

热固。

3.上述工艺中的每个环节均有可能发生异常,例如阻焊错位、尺寸错误、操作不当造成破坏等,需及时进行退阻焊处理。退阻焊处理即采用药水对板材进行退洗,以除去油墨。其中,大部分板材通常是控制在预烘后即进行不良板材的退阻焊,少部分板材则是在热固后进行退阻焊。

4.目前,行业内通常采取10%氢氧化钠溶液进行退阻焊处理。但是,随着电子信息技术的发展,pcb印制线路板设计的多样化,多层板的最小孔径可达0.15mm,最小线宽线距离矩2mil(25.4μm)/2mil(25.4μm)。对于孔径小于0.2mm的多层板,10%氢氧化钠溶液往往难以将孔内的油墨退洗干净。

技术实现要素:

5.本发明的目的在于提供一种能够退除孔径小于0.2mm的孔内的油墨的油墨剥离液及线路板油墨的剥离工艺,以解决现有技术中的问题。

6.为解决上述技术问题,本发明提供一种油墨剥离液,包括以下含量的各组分:

7.50~250g/l的强碱性化合物、10~100g/l的弱碱性化合物、10~100g/l的胺类化合物、5~50g/l的渗透剂、0.5~30g/l的表面活性剂以及的0.05~2g/l缓蚀剂;其中,所述强碱性化合物为可溶性碱金属氢氧化物,所述弱碱性化合物包括碳酸钠、碳酸钾、五水偏硅酸钠和磷酸钠中的至少一种。

8.在其中一实施方式中,所述渗透剂包括乙二醇丁醚、三乙二醇甲醚,二乙二醇丁醚、n-甲基吡咯烷酮,r-丁内酯以及二甲基亚砜中的至少一种。

9.在其中一实施方式中,所述表面活性剂包括脂肪醇eo-po嵌段聚醚lf221、十二烷基硫酸钠和异构醇十三醇醚e1308中的至少一种。

10.在其中一实施方式中,所述胺类化合物包括单乙醇胺、三乙醇胺、n-甲基乙醇胺和n,n-二甲基乙醇胺中的至少一种。

11.在其中一实施方式中,所述缓蚀剂包括咪唑和苯并三氮唑中的至少一种。

12.在其中一实施方式中,所述强碱性化合物包括氢氧化钠和氢氧化钾中的至少一种。

13.在其中一实施方式中,所述强碱性化合物为氢氧化钠,所述弱碱性化合物为碳酸钠。

14.在其中一实施方式中,所述强碱性化合物为100~150g/l,所述弱碱性化合物为30~80g/l。

15.在其中一实施方式中,包括以下含量的各组分:90~200g/l的强碱性化合物、20~85g/l的弱碱性化合物、20~80g/l的胺类化合物、15~40g/l的渗透剂、1~25g/l的表面活性剂以及的0.5~1.5g/l缓蚀剂。

16.本发明还提供一种线路板油墨的剥离工艺,包括以下步骤:

17.使用如上所述的油墨剥离液在温度为70~90℃的条件下浸泡待剥离油墨的板材。

18.在其中一实施方式中,浸泡时间为5~60分钟;

19.在浸泡过程中同时进行超声波振荡。

20.由上述技术方案可知,本发明的优点和积极效果在于:

21.本发明的油墨玻璃液包括强碱性化合物、弱碱性化合物、的胺类化合物、的渗透剂、表面活性剂以及缓蚀剂。通过上述物质的配合,使得该油墨剥离液在进行剥离时,反应充分,即板面和通孔内均为油墨残留,使得剥离较干净,通孔良率高,能够适用于孔径小于0.2mm的多层板上的油墨剥离。且该油墨剥离液不会损伤测试板,测试板的铜面不会发黑氧化。

具体实施方式

22.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明在本质上是当作说明之用,而非用以限制本发明。

23.为了进一步说明本发明的原理和结构,现对本发明的优选实施例进行详细说明。

24.本发明提供一种油墨剥离液,适用于印制电路板制作过程中对板材的退阻焊处理,通过该油墨剥离液对不良板材的处理而使该板材能够重新进行阻焊处理。

25.该油墨剥离液特别适用于印制电路板制作过程中板材上的阻焊油墨退洗通孔作业,即退除通孔内的油墨。进一步地,该油墨剥离液能够满足板材上通孔的孔径小于0.2mm的通孔内阻焊油墨退洗返工作业,进而满足pcb精密线路设计。并且能同时满足预烘阶段与热固阶段的阻焊退洗的作业要求。该油墨剥离液具有剥离速度快、剥离干净,通孔良率高,不攻击层压板的树脂层,不损伤基材,基材板铜面不会发黑氧化的优点。

26.以下具体详细说明该油墨剥离液的剥离原理。

27.具体地,该油墨剥离液包括以下含量的各组分:50~250g/l的强碱性化合物、10~100g/l的弱碱性化合物、10~100g/l的胺类化合物、10~50g/l的渗透剂、0.5~30g/l的表面活性剂以及的0.05~2g/l缓蚀剂。

28.其中,强碱性化合物为可溶性碱金属氢氧化物。

29.碱金属是指在元素周期表中第ia族的金属元素,包括锂、钠、钾、铷、铯和钫。碱金属氢氧化物指氢氧化锂、氢氧化钠、氢氧化钾、氢氧化铷、氢氧化铯和氢氧化钫。

30.可溶性碱金属氢氧化物是指能够溶于水的碱金属氢氧化物。

31.进一步地,可溶性碱金属氢氧化物包括氢氧化钠和氢氧化钾中的至少一种。也就是说可以是单独的氢氧化钠,也可以是单独的氢氧化钾,还可以是氢氧化钠和氢氧化钾的组合。

32.弱碱性化合物包括碳酸钠、碳酸钾、五水偏硅酸钠和磷酸钠中的至少一种。即弱碱性化合物可以是任意一种单独的上述物质,也可以是两种物质的混合,还可以是三种甚至四种物质的混合。

33.强碱性化合物与弱碱性化合物共同组成碱性化合物,可以迅速地破坏阻焊油墨中的高分子树脂分子内断裂已经交联的光阻聚物质,促使附着在板材上的光阻油墨脱落。

34.强碱性化合物与弱碱性化合物混合后,能够形成缓冲体系,碱性适中,有助于剥离油墨。避免了因为油墨剥离液的强碱性太强,而将高分子树脂分子迅速断裂形成粘结物质堵塞基材板小孔,导致分解产物固化较难溶解流出孔,最终导致小孔堵塞不通的风险。

35.强碱性化合物的含量为50-250g/l,少于该范围内的含量时,对油墨的剥离强度不够;高于该范围内的含量时,油墨剥离液的黏稠较大,不利于光阻油墨的脱落。

36.弱碱性化合物的含量为10-100g/l,少于该范围内的含量时,助洗功能不明显;高于该范围内的含量时,存在浪费。

37.胺类化合物包括单乙醇胺、三乙醇胺、n-甲基乙醇胺和n,n-二甲基乙醇胺中的至少一种。即胺类化合物可以是任意一种单独的上述物质,也可以是两种物质的混合,还可以是三种甚至四种物质的混合。

38.胺类化合物为碱性无质子极性溶剂,具有极性官能团(—nh2),且极性官能团能够快速地渗透到光阻聚合物从而使光阻聚合物溶胀脱落。因此,胺类化合物对已经交联的光阻聚合物的剥离效果明显。

39.另外,胺类化合物依据胺类对高分子树脂表面有强的亲和力,能以化学吸附力较坚固地吸附在有机高分子粒子表面,其中分子的极性一端(—nh2)直接黏附在粒子表面上,而碳氢键定向地伸向介质中,从而减少高分子颜料表面与使用介质之间的界面张力,改进粒子的润湿性。

40.胺类化合物的含量为10-100g/l,少于该范围内的含量时,极性官能团数量不够,剥离不充分;高于该范围内的含量时,存在浪费。

41.渗透剂包括乙二醇丁醚、三乙二醇甲醚,二乙二醇丁醚、n-甲基吡咯烷酮,r-丁内酯以及二甲基亚砜中的至少一种。即渗透剂可以是任意一种单独的上述物质,也可以是两种物质的混合,还可以是三种甚至三种以上物质的混合。渗透剂的上述物质均为极性溶剂,具有固定的亲水亲油基团,在溶液的表面能定向排列,并能使表面张力显著下降,从而协助强碱性化合物、弱碱性化合物与胺类化合物,快速溶胀光阻聚合物。

42.渗透剂的含量为10-50g/l,少于该范围内的含量时,起不到明显作用;高于该范围内的含量时,在高温环境中浸泡时间长会有攻击板材层压树脂的风险。因阻焊油墨以及基材板层压树脂都属于高分子树脂化合物,浸泡在碱性溶液较高浓度中,能够使树脂之间的交联分子链被碱的oh-攻击断裂,造成树脂被咬蚀,造成基材功能性缺失不良。

43.表面活性剂包括脂肪醇eo-po嵌段聚醚lf221、十二烷基硫酸钠和异构醇十三醇醚e1308中的至少一种。即表面活性剂可以是任意一种单独的上述物质,也可以是两种物质的混合,还可以是三种物质的混合。

44.上述表面活性剂均具有较高的湿润性与扩散乳化性能,能够降低表面张力,而更好的渗透和分散,从而能够协助碱性化合物溶胀的光阻聚合物快速的分散脱落。

45.表面活性剂的含量为0.5-30g/l,少于该范围内的含量时,效果不明显;高于该范

围内的含量时,存在浪费。

46.缓蚀剂包括咪唑和苯并三氮唑中的至少一种。即缓蚀剂可以是单独的咪唑,也可以是单独的苯并三氮唑,还可以是两者的混合。

47.缓蚀剂的作用是防止板材上盖铜金属布线在高温碱性环境中腐蚀氧化而发黑。

48.缓蚀剂的含量为0.05-2g/l,少于该范围内的含量时,防腐蚀效果不明显;高于该范围内的含量时,存在浪费。

49.本技术的油墨剥离液剥离速度快、剥离干净,通孔良率高,不攻击层压板的树脂层,不损伤基材,基材板铜面不会发黑氧化的优点。

50.该油墨剥离液的制备方法如下:

51.依据油墨剥离液中各组分的含量,称取强碱性化合物、弱碱性化合物、胺类化合物、渗透剂、非离子表面活性剂和缓蚀剂;

52.然后量取预设体积的1/3体积的纯水或者去离子水,依据油墨剥离液中各组分的含量,依次加入强碱性化合物、弱碱性化合物、胺类化合物、渗透剂、非离子表面活性剂和缓蚀剂,并补充纯水或者去离子水至预设体积,搅拌均匀即得油墨剥离液。

53.本发明还提供一种线路板油墨的剥离工艺,包括以下步骤:

54.使用上述的油墨剥离液在温度为70~90℃的条件下浸泡待剥离油墨的板材。

55.其中,浸泡时间为5~60分钟。具体地,在预烘阶段后即对板材进行退洗返工时,浸泡时间为5~15分钟,在热固阶段后对板材进行退洗返工时,浸泡时间为60~120分钟。

56.进一步地,在浸泡过程中同时进行超声波振荡。

57.本技术的发明人通过严格设计各组分的含量而实现油墨剥离液的蚀剥离速度快、剥离干净以及通孔良率高,以下通过各实施例介绍各组分的含量。

58.实施例1

59.以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0060][0061]

实施例2

[0062]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0063][0064]

实施例3

[0065]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

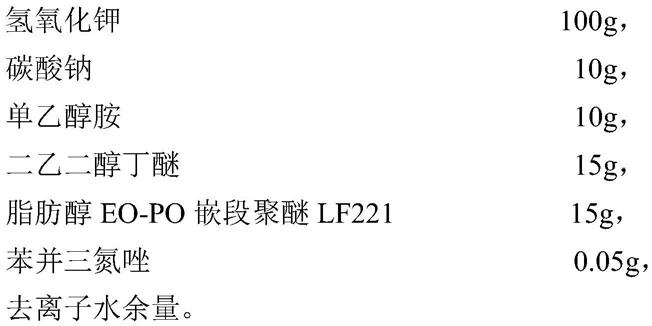

[0066][0067][0068]

实施例4

[0069]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0070]

实施例5

[0071]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0072]

实施例6

[0073]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0074][0075][0076]

实施例7

[0077]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0078]

实施例8

[0079]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0080]

实施例9

[0081]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0082]

实施例10

[0083]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0084]

实施例11

[0085]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0086][0087][0088]

实施例12

[0089]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0090][0091]

对比例1

[0092]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0093]

氢氧化钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100g,

[0094]

去离子水余量。

[0095]

对比例2

[0096]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0097]

氢氧化钾

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100g,

[0098]

去离子水余量。

[0099]

对比例3

[0100]

以配制油墨剥离液1l为例,油墨剥离液各组分及含量如下:

[0101]

氢氧化钠

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100g,

[0102]

碳酸胺

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20g,

[0103]

去离子水余量。

[0104]

以热固阶段后需要进行返工处理的多层板为测试板,且多层板上的孔径小于0.2mm。在80℃条件下,使用实施例1-12的油墨剥离液及对比例1-3的油墨剥离液进行浸泡,并辅助超声波振荡器进行浸泡60分钟,测试结果如表1所示。

[0105]

其中,油墨残留是指测试板的板面上是否有油墨,通过肉眼观察测试板即可。

[0106]

通孔良率是指以百倍镜观察通孔内是否有油墨残留,测试板的所有通孔内无油墨残留则评估为100%。

[0107]

板面氧化状况是指测试板的板面金属铜布线氧化状态,通过颜色外观进行评估。

[0108]

对于油墨剥离速度的对比,在80℃条件下,对实施例1-12的油墨剥离液及对比例1-3的油墨剥离液进行浸泡,以通孔率大于50%作为每一个测试的终止时间,通过时间的差异性来评估剥离速度。

[0109]

表1测试结果

[0110] 油墨残留通孔良率板面氧化状况油墨剥离时间实施例1无100%光亮25min实施例2无100%光亮24min实施例3无100%光亮28min实施例4无99%光亮35min实施例5无100%光亮27min实施例6无99%光亮32min实施例7无100%光亮28min实施例8无100%光亮31min实施例9无99%光亮36min实施例10无100%光亮32min实施例11无100%光亮30min实施例12无100%光亮28min对比例1有80%氧化发黑46min对比例2有78%氧化发黑52min对比例3有83%氧化发黑48min

[0111]

由上表可以看出,实施例1-12中的油墨剥离液对油墨进行剥离的时间少于对比例1-3的剥离时间,节约了时间,提高了剥离效率。另外,对比例中的剥离液浸泡后,测试板的板面上有油墨残留,通孔良率仅仅约为80%左右,且测试板的板面氧化发黑。而本发明中实施例1~12的油墨剥离液剥离后的板面无油墨残留,即剥离较干净,通孔良率高,且油墨剥离液不攻击层压板的树脂层,不会损伤测试板,测试板的铜面不会发黑氧化。

[0112]

由上述技术方案可知,本发明的优点和积极效果在于:

[0113]

本发明的油墨玻璃液包括强碱性化合物、弱碱性化合物、的胺类化合物、的渗透剂、表面活性剂以及缓蚀剂。通过上述物质的配合,使得该油墨剥离液在进行剥离时,反应充分,即板面和通孔内均为油墨残留,使得剥离较干净,通孔良率高,能够适用于孔径小于0.2mm的多层板上的油墨剥离。且该油墨剥离液不会损伤测试板,测试板的铜面不会发黑氧化。

[0114]

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1