一种导热填料及其制备方法与应用与流程

1.本发明属于导热灌封技术领域,具体涉及一种导热填料及其制备方法与应用。

背景技术:

2.灌封胶的主要作用是对电子元器件进行粘接、密封、灌封和保护,固化后具有防水、防潮、防尘、保密、防腐蚀和防震的效果;传统灌封胶的主要成分包括可固化的树脂和溶剂。

3.随着工业生产和科学技术的发展,电子元器件的集成性更高,单位体积内产生的热量也更高,产生的热量若不及时散出,则会使电子元器件因过热而失效,因此对灌封胶的导热性提出了更高的要求。

4.目前提升灌封胶导热性的主要方法是向传统灌封胶中添加导热填料。相关技术中,导热填料主要有金属单质颗粒、金属氧化物颗粒、陶瓷颗粒和碳基颗粒等,其中金属单质颗粒的导热性优异但是性质过于活泼,在导热灌封胶的使用过程中,容易与空气中的水、氧气等成分发生反应,还容易与灌封胶中的树脂发生反应,进而诱发导热灌封胶的失效(固化、失去粘性,这一现象也称热氧老化性差);金属氧化物颗粒的热氧老化性较好,但是其导热形成不够理想。此外,上述三种材料与灌封胶的树脂的亲和性一般,因此提升填料的添加量即容易发生分层等现象。

5.综上,现有的导热填料难以平衡热氧老化性和导热性,也难以提升在灌封胶中的添加比例。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种导热填料,通过成分和结构的设计,能够兼具良好的热氧老化性和导热性,并能提升在灌封胶基体中的稳定性。

7.本发明还提出一种上述导热填料的制备方法。

8.本发明还提出一种上述导热填料的应用。

9.根据本发明的一个方面,提出了一种导热填料,包括:

10.内核和包裹所述内核的氧化铝外壳;

11.所述内核包括铝和铜中的至少一种;

12.所述导热填料的中值粒径为0.5~1.5μm。

13.根据本发明的一种优选的实施方式,至少具有以下有益效果:

14.(1)本发明将惰性的氧化铝外壳包裹在金属内核表面,所得的导热填料可兼具内核的高导热性和氧化铝外壳的惰性,因此能兼具良好的热氧老化性和导热性。

15.(2)本发明提供的导热填料,粒径为0.5~1.5μm,颗粒细小,因此可与灌封胶的树脂基体具有良好的相容性,在制备灌封胶的过程中,可在提升导热填料添加量的基础上,避免了导热填料下沉问题(分层)。

16.在本发明的一些实施方式中,所述内核的中值粒径(d50)为0.2~1.3μm。

17.所述d50表示粒径大于该粒径的颗粒占50%,小于该粒径的颗粒也占50%。

18.在本发明的一些实施方式中,所述氧化铝外壳上有孔。

19.在本发明的一些实施方式中,所述导热填料的比表面积为10~20m2/g。

20.由于所述氧化铝外壳上的孔,所述导热填料的比表面积大于同等粒径的氧化铝;充分分散后,上述孔结构可吸收灌封胶的树脂基体,进而提升所述导热填料与树脂基体的相容性,进而可提升所述导热填料在所述灌封胶中的添加量。

21.根据本发明的再一个方面,提出了所述导热填料的制备方法,包括以下步骤:

22.s1.将所述内核分散于有机溶剂中;

23.s2.在800~1000rpm的搅拌速度下,将有机铝盐和二元酸依次添加至步骤s1所得混合物中,反应后进行固液分离;

24.s3.煅烧步骤s2所得固体;

25.所述制备方法在惰性气体保护下进行。

26.步骤s2中,反应机理为:

27.二元酸脱水产生的水,与有机铝盐发生水解反应,使其生成羟基氧化铝固体小颗粒;结合固体成核、生长的过程规律,羟基氧化铝固体小颗粒会附着在所述内核表面,进而形成具有核壳结构材料。

28.步骤s3中,反应机理为:

29.步骤s2生成的羟基氧化铝在煅烧下失水,生成氧化铝外壳。

30.根据本发明的一种优选的实施方式的制备方法,至少具有以下有益效果:

31.(1)步骤s1~s2中,采用的溶剂为有机溶剂,因此溶剂不会与内核发生反应,也不会影响内核的导热性能;

32.本发明有机铝盐水解所需的水来自二元酸的脱水,这是一种缓慢、可控的过程,生成的水含量可控,不会影响内核的成分和导热性能;

33.此外,与金属材质的内核相比,有机铝盐与水的反应速度更快,因此在有机铝盐反应完全之前,内核不会与水发生反应,其导热性能不会发生影响。

34.也就是说,本发明通过制备原料的调整,可保证金属材质的内核在制备过程中不变质,进而保证了所得导热填料的导热性能。

35.(2)由于导热填料的中值粒径为0.5~1.5μm,传统的,直接将金属与氧气等氧化物反应的方法,氧化深度、均匀度难以控制,同时,小粒径金属颗粒(内核)非常活泼,在氧化过程中容易发生不可控反应(着火、爆炸等),降低了生产的安全性。

36.本发明采用的制备方法条件较为温和,内核不参与反应,因此安全性较高;同时,氧化铝外壳的厚度可根据有机铝盐的添加量控制,进一步保证了所得导热填料的导热性能。

37.(3)较快的搅拌速度,可避免所述内核的团聚,也可避免所述有机铝盐水解产物的团聚;但是若搅拌速度过快,则步骤s2所得混合物中,所有固体颗粒均各自存在,不能产生有效的包覆;因此,在本发明所提供的搅拌速度可使所得水解产物均匀沉积在所述内核表面。

38.在本发明的一些实施方式中,步骤s1中,所述有机溶剂包括醇、卤代烷烃和芳香烃

中的至少一种。

39.在本发明的一些实施方式中,所述醇包括甲醇、乙醇和异丙醇中的至少一种。

40.在本发明的一些实施方式中,所述卤代烷烃包括二氯甲烷、氯仿、四氯甲烷和二氯乙烷中的至少一种。

41.在本发明的一些实施方式中,步骤s1中,所述内核在所述有机溶剂中的质量浓度为1~3g/ml。

42.在本发明的一些实施方式中,步骤s1中,所述分散的方法为搅拌和超声中的至少一种。

43.在本发明的一些实施方式中,步骤s2中,所述有机铝盐包括异丙醇铝、乙醇铝和仲丁醇铝中的至少一种。

44.在本发明的一些实施方式中,所述内核与所述有机铝盐的物质的量之比为6~10:1。

45.在本发明的一些实施方式中,步骤s2中,所述有机铝盐的添加方式包括将所述有机铝盐的分散液与步骤s1所得混合物混合。

46.在本发明的一些实施方式中,所述分散液的分散剂为所述有机溶剂。

47.在本发明的一些实施方式中,所述分散液的浓度为0.5~1g/ml。

48.所述有机铝盐通常为固体,即便在有机溶剂中的溶解度也较低;因此先将其形成所述分散液,可提升所述氧化铝外壳的包覆均匀性。

49.在本发明的一些实施方式中,步骤s2中,所述二元酸包括乙二酸、丙二酸、丁二酸和邻苯二酸中的至少一种。

50.在本发明的一些实施方式中,所述二元酸和所述异丙醇铝的物质的量之比为1~3:1。

51.在本发明的一些实施方式中,步骤s2中,所述二元酸的添加方式为将所述二元酸的有机溶液滴加至反应体系中。

52.在本发明的一些实施方式中,所述有机溶液的溶剂为所述有机溶剂。

53.在本发明的一些实施方式中,所述有机溶液的浓度为1~2mol/l。

54.在本发明的一些实施方式中,所述滴加的速度为2~5ml/min。

55.在本发明的一些实施方式中,所述滴加完成后进行步骤s2所述的反应。

56.在本发明的一些实施方式中,所述滴加过程中体系的温度为70~100℃。

57.在本发明的一些实施方式中,步骤s2中,所述反应的温度为70~100℃。

58.在本发明的一些实施方式中,步骤s2中,所述反应的时长为1~2h。

59.在本发明的一些实施方式中,步骤s3中,所述煅烧的温度为400~600℃。

60.在本发明的一些优选的实施方式中,步骤s3中,所述煅烧的温度为420~500℃。

61.在本发明的一些实施方式中,步骤s3中,所述煅烧的时长为1~3h。

62.在本发明的一些实施方式中,步骤s3中,所述煅烧在负压条件下进行。

63.在本发明的一些实施方式中,步骤s3中,所述负压条件的压力为15~30kpa。

64.所述负压条件可使所述煅烧中蒸发的有机溶剂、热解产生的水蒸气快速排出,进一步降低了水对所述内核性能的影响。

65.在本发明的一些实施方式中,所述惰性气体包括氦气和氩气中的至少一种。

66.在本发明的一些实施方式中,所述有机溶剂、有机铝盐、二元酸和惰性气体在使用前均需进行除水处理。

67.根据本发明的再一个方面,提出了一种灌封胶,制备原料包括所述导热填料或所述制备方法制得的导热填料。

68.在本发明的一些实施方式中,所述灌封胶的制备原料还包括硅烷偶联剂。

69.所述硅烷偶联剂可提升所述灌封胶和所述导热填料之间的结合性,进一步提升所述导热填料的添加比例。

70.在本发明的一些实施方式中,所述导热填料占所述灌封胶的重量百分比为10~50%。

71.在本发明的一些实施方式中,所述灌封胶的导热系数为20~35w/m

·

k。

具体实施方式

72.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

73.实施例1

74.本实施例制备了一种导热填料,具体过程为:

75.s1.将27g中值粒径为1μm的铝粉分散在二氯甲烷中,形成固体浓度为1g/ml的分散液;

76.s2.包覆:

77.s2a.在800~1000rpm的搅拌速度下,将20.4g异丙醇铝(约0.1mol)配置成0.5g/ml浓度的二氯甲烷分散液,并与步骤s1所得混合物混合;

78.s2b.将11.9g丁二酸(约0.1mol)溶于乙醇中,配置成1mol/l的有机溶液;

79.s2c.将步骤s2b所得有机溶液滴加至s2a所得混合物中;滴加速度为2ml/min;滴加过程中体系的搅拌速度为800rpm,温度为70℃;

80.s2d.步骤s2b所得有机溶液滴加完成后,维持温度为70℃,并在800rpm的搅拌速度下反应1h;

81.s2e.将步骤s2d所得混合物进行固液分离得固体;

82.s3.将步骤s2e所得固体于60℃真空烘箱中干燥;

83.将干燥后的固体在15kpa负压下烧结,烧结温度为420℃,烧结时长为3h。

84.本实施例中,所有步骤均在除水后氩气的保护下进行,若真空烘箱和烧结设备需要换气、补气,也采用除水后的氩气进行。

85.本实施例中所有试剂在使用前均进行除水处理,液体采用分子筛进行,固体则在真空烘箱中烘干。

86.实施例2

87.本实施例制备了一种导热填料,具体过程与实施例1的区别为:

88.步骤s1中,采用的是64g铜粉,而不是27g铝粉。

89.实施例3

90.本实施例制备了一种导热填料,具体过程为:

91.s1.将27g中值粒径为1μm的铝粉分散在二氯甲烷中,形成固体浓度为3g/ml的分散液;

92.s2.包覆:

93.s2a.在1000rpm的搅拌速度下,将34g异丙醇铝(约1/6mol)配置成1g/ml浓度的二氯甲烷分散液,并与步骤s1所得混合物混合;

94.s2b.将55g丁二酸(约0.5mol)溶于乙醇中,配置成2mol/l的有机溶液;

95.s2c.将步骤s2b所得有机溶液滴加至s2a所得混合物中;滴加速度为5ml/min;滴加过程中体系的搅拌速度为1000rpm,温度为100℃;

96.s2d.步骤s2b所得有机溶液滴加完成后,维持温度为100℃,并在1000rpm的搅拌速度下反应2h;

97.s2e.将步骤s2d所得混合物进行固液分离得固体;

98.s3.将步骤s2e所得固体于60℃真空烘箱中干燥;

99.将干燥后的固体在15kpa负压下烧结,烧结温度为500℃,烧结时长为1h。

100.本实施例其他条件与实施例1相同。

101.实施例4

102.本实施例制备了一种导热填料,具体过程为:

103.s1.将27g中值粒径为1μm的铝粉分散在二氯甲烷中,形成固体浓度为1.5g/ml的分散液;

104.s2.包覆:

105.s2a.在1000rpm的搅拌速度下,将25g异丙醇铝(约1/8mol)配置成0.8g/ml浓度的二氯甲烷分散液,并与步骤s1所得混合物混合;

106.s2b.将55g丁二酸(约0.5mol)溶于乙醇中,配置成1.5mol/l的有机溶液;

107.s2c.将步骤s2b所得有机溶液滴加至s2a所得混合物中;滴加速度为4ml/min;滴加过程中体系的搅拌速度为1000rpm,温度为80℃;

108.s2d.步骤s2b所得有机溶液滴加完成后,维持温度为80℃,并在1000rpm的搅拌速度下反应1.5h;

109.s2e.将步骤s2d所得混合物进行固液分离得固体;

110.s3.将步骤s2e所得固体于60℃真空烘箱中干燥;

111.将干燥后的固体在15kpa负压下烧结,烧结温度为500℃,烧结时长为2h。

112.本实施例其他条件与实施例1相同。

113.对比例1

114.本对比例制备了一种导热填料,与实施例4的区别在于:

115.步骤s2中的将二元酸替换为等物质的量的水,并在相同的时间内滴加完成。

116.对比例2

117.本对比例制备了一种导热填料,与实施例4的区别在于:

118.步骤s2中的搅拌速度为600rpm。

119.对比例3

120.本对比例制备了一种导热填料,与实施例4的区别在于:

121.步骤s1中铝粉的中值粒径为3μm。

122.试验例

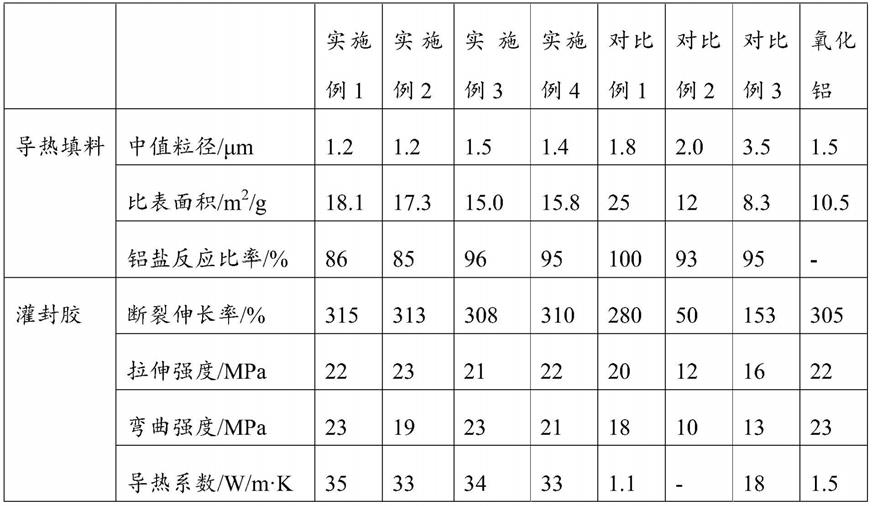

123.本试验例测试了实施例1~4和对比例1~3制备的导热填料的粒径和比表面积,具体采用马尔文粒度仪ms3000湿法进样进行粒度测试,采用bet法(介质为氮气)测试导热填料的比表面积;

124.本试验例还测试了实施例1~4和对比例1~3步骤s2e所得滤液中铝的含量,具体是将滤液进行硝酸微波消解后采用icp-oes进行测试,直接测试所得浓度乘以步骤s1~s2所用溶剂的总体积,得未发生反应的铝的质量,该质量再除以总投入的铝含量,得铝盐的反应比率。

125.本试验例还分别以实施例1~4和对比例1~3所得的导热填料为原料制备了一种导热灌封胶,并表征了导热灌封胶的性能,按重量份计,导热灌封胶的组成为:62份树脂(17份有机硅树脂+45份聚氨酯)、21份导热填料(分别来自实施例1~4、对比例1~3和中值粒径为1.5μm的氧化铝粉)、3份表面活性剂、5份kh550(购自国药集团化学试剂有限公司)、2.5份聚二甲基硅氧烷(购自上海鼎芬化学科技有限公司)和6.5份异氟尔酮二异氰酸酯(cas:4098-71-9);其中有机硅树脂购自信越化学工业株式会社,牌号为kr300;聚氨酯购自科思创聚合物有限公司,牌号为desmophen 1380bt(聚丙烯醚三元醇);表面活性剂购自国药集团化学试剂有限公司,牌号为tween-80。

126.将所得导热灌封胶浇注在模具(模具的尺寸参考各项测试的标准文件)中,并于85℃,氩气保护的氛围中固化12h,得测试模块。之后按照gb/t1040-92进行拉伸强度及断裂伸长率测试,按照gb/t 9341-2008进行弯曲强度测试,按照astm-d-2214测得导热系数,测试结果如表1所示。

127.表1 实施例1~4以及对比例1~3所得导热填料的理化性能以及对应灌封胶的性能

[0128][0129]

其中

“‑”

表示未测试。

[0130]

表1结果显示,在本发明提供的参数范围内,实施例1~4均可获得具有合适粒径、

比表面积,且具有完整核壳结构的导热填料(铝盐的反应比例高),当其应用于有机硅树脂和聚氨酯的灌封胶体系中后,可保证其断裂伸长率等力学性能,同时能具有高达35w/m

·

k的导热系数;

[0131]

对比例1在制备导热填料的过程中,将二元酸替换为水,导致铝内核和水发生了反应,煅烧后生成了氧化铝,由于氧化铝的导热系数远低于金属铝的导热系数,因此对比例1中金属铝的比例下降后,制备得到的灌封胶的导热性能也明显下降。此外,铝内核和水反应过程中放出了大量的热,影响了试验安全,同时反应过程中导热填料在一定程度上发生了团聚,因此所得导热填料的粒径增大,这也在一定程度上影响了所得灌封胶的断裂伸长率等力学性能。

[0132]

对比例2中搅拌速度过低,因此制备过程中产生的羟基氧化铝(步骤s2)发生了团聚,并未完全包裹铝内核表面;这一结论可被灌封胶的表征结果佐证:在灌封胶原料混合的过程中,产生了大量的热,灌封胶在20min内发生硬化,说明该灌封胶的热氧老化性不满足使用要求,因此并未测试所得灌封胶的导热系数。此外,由于热氧老化和导热填料的团聚,所得灌封胶的力学性能也非常差。

[0133]

对比例3采用了大粒径的内核,在灌封胶的制备、使用过程中,导热填料容易和树脂基体发生分层,因此所得灌封胶的力学性能较差。

[0134]

直接采用氧化铝颗粒制得的灌封胶与对比例1所得灌封胶的性能相似,其中的导热系数均不满足要求。

[0135]

上面对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1