一种棉花打包膜及其制备方法与流程

1.本发明涉及自粘膜技术领域,尤其是涉及一种棉花打包膜及其制备方法。

背景技术:

2.随着现代农业机械化水平的发展与提高,用于棉花收获机的棉花打包膜需求量日益增涨。目前棉花打包膜主要由原膜(无粘性)和粘性膜通过胶带拼接而成,其中高性能粘性膜是决定棉花打包膜性能优劣和功能化效果的关键材料。粘性膜的作用类似缠绕膜,它在使用时可以利用薄膜自身具有的自粘弹性拉伸缠挠,靠薄膜表面的粘弹性和使用时的拉张力把棉花紧紧地包裹起来,达到保护棉花和便于运输的目的。棉花打包膜使用过程中所需的“粘性”,实际上既要有良好的剥离粘性又要有良好的搭接粘性。剥离粘性越高,越不容易散包,且膜的密封性越好;搭接粘性越高,膜越不容易发生纵向位移,因此要想获得牢固的包装,特别是像棉花打包之类的,通常每包重量在2吨左右且高度压缩,必须使棉花打包膜的剥离粘性和搭接粘性达到均衡。此外,自粘膜保护膜的粘性层和背层紧密接触,产生较强的粘附张力,使用时需要一定的力才能使其分开,这种分离的力业界称之为解卷力。解卷性也是保护膜的一项重要性能,解卷力大会影响自粘膜的开卷再拼接,对拼接胶带要求更高。另外,棉花打包膜主要在每年的9月到11月的集中采棉期间使用,昼夜温差大,因此对打包膜的耐候性尤其是耐低温也有一定要求,在低温-15℃左右要求打包后不散包。综合而言,要求棉花打包膜具有好的粘接性能、开卷性及以耐低温性,以适用于机械化收获打包及运输。

3.目前涉及到的棉花打包膜,如公开号为cn110606276a的专利申请中公开了一种棉花打包膜的结构组成,其包装膜包括粘性区及与粘性区相连接的非粘性区,粘性区连接在非粘性区的一端为呈“z”字型弯折的折叠端结构;公开号为cn112141529a的专利申请中公开了一种棉花打包膜的拼接方法,采用胶带和热合的双重拼接方法,提高抗拉强度,但低温环境下胶带粘性降低,纯用胶带可能导致打包膜扯断的情况。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供一种棉花打包膜,该棉花打包膜具有优异的剥离粘性、搭接粘性、开卷性、耐低温性以及力学性能。

6.本发明的第二目的在于提供一种如上所述的棉花打包膜的制备方法,该方法效率高、成本低。

7.为了实现本发明的上述目的,特采用以下技术方案:

8.本发明提供了一种棉花打包膜,包括:聚乙烯层以及附着于所述聚乙烯层表面的粘性层;

9.所述粘性层中包括氢化sbc压敏胶;

10.所述聚乙烯层中包括按重量份数计的茂金属聚乙烯40~70份、线型低密度聚乙烯

8~13份、低密度聚乙烯15~25份、抗老化剂母料1.5~5份、色母料1~5份和助剂0.05~0.3份;

11.所述粘性层与所述聚乙烯层的质量比为4~9:91~96。

12.本发明还提供了如上所述的棉花打包膜的制备方法,包括如下步骤:将各层原料分别混匀后吹塑成型。

13.与现有技术相比,本发明的有益效果为:

14.本发明采用特定的氢化sbc压敏胶、不同性能的聚乙烯、抗老化母料、色母料以及助剂,通过上述多种组分的科学配比,各组分之间协同配合,并控制棉花打包膜的厚度,使制得的棉花打包膜具有优异的剥离粘性、搭接粘性、开卷性和耐低温性,并且兼顾优异的韧性、抗拉伸性和强度等力学性能;将其用于棉花的打包,能够经受棉花被压缩后的反弹力和重力,并且运输过程中不散包。

具体实施方式

15.下面将结合具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

16.下面对本发明实施例的一种棉花打包膜及其制备方法进行具体说明。

17.在本发明的一些实施方式中提供了一种棉花打包膜,包括:聚乙烯层以及附着于聚乙烯层表面的粘性层;

18.粘性层中包括氢化sbc压敏胶;

19.聚乙烯层中包括按重量份数计的茂金属聚乙烯40~70份、线型低密度聚乙烯8~13份、低密度聚乙烯15~25份、抗老化剂母料1.5~5份、色母料1~5份和助剂0.05~0.3份;

20.粘性层与聚乙烯层的质量比为4~9:91~96。

21.本发明的棉花打包膜,通过采用特定的氢化sbc压敏胶和不同性能的聚乙烯,通过各组分的科学配比,各组分协同配合,使制得的棉花打包膜具有优异的剥离粘性、搭接粘性、开卷性和耐低温性,并且兼顾优异的韧性、抗拉伸性和强度等力学性能。

22.本发明通过不同性能的聚乙烯(pe)混合使用,尤其是茂金属聚乙烯(茂金属pe)的使用,大大增加了棉花打包膜的力学性能,在此基础上配合色母料、抗老化剂母粒和加工助剂的使用,能够改变棉花打包膜的颜色,提高耐候性和加工性能。

23.本发明的棉花打包膜属于自粘膜,自粘膜主要用于不锈钢板材和塑料板材等建材、家电和电子行业;用来保护易损伤表面,对受保护的基材表面在生产、加工、运输和贮存过程中进行临时性的保护;而本发明制得的自粘膜可用于棉花打包,扩大了自粘膜的使用范围,促进了棉花机械化收获。

24.在本发明的一些实施方式中,茂金属聚乙烯的重量份数,典型但非限制性的,例如,可以为40份、45份、50份、55份、60份、65份或70份等等;线型低密度聚乙烯的重量份数,典型但非限制性的,例如,可以为8份、9份、10份、11份、12份或13份等等;低密度聚乙烯的重

量份数,典型但非限制性的,例如,可以15份、17份、19份、21份、23份或25份等等;抗老化剂母料的重量份数,典型但非限制性的,例如,可以为1份、1.5份、2份、2.5份、3份、3.5份、4份、4.5份或5份等等;色母料的重量份数,典型但非限制性的,例如,可以为1.5份、2份、2.5份3份、3.5份、4份、4.5份或5份等等;助剂的重量份数,典型但非限制性的,例如,可以为0.05份、0.1份、0.15份、0.2份、0.25份或0.3份等等。

25.在本发明的一些实施方式中,粘性层与所述聚乙烯层的质量比,典型但非限制性的,例如,可以为4:96、5:95、6:94、7:93、8:92或9:91等等。

26.在本发明的一些实施方式中,聚乙烯层沿远离粘性层表面的方向依次包括第一聚乙烯层、第二聚乙烯层、第三聚乙烯层和第四聚乙烯层。

27.在本发明的一些实施方式中,第一聚乙烯层中包括按重量份数计的茂金属聚乙烯45~70份、低密度聚乙烯20~50份和抗老化母料2~10份;优选地,第一聚乙烯层中包括按重量份数计的茂金属聚乙烯60~70份、低密度聚乙烯20~30份和抗老化母料4~6份。

28.在本发明的一些实施方式中,第二聚乙烯层中包括按重量份数计的茂金属聚乙烯50~80份、线型低密度聚乙烯10~30份和色母料5~15份;优选地,第二聚乙烯层中包括按重量份数计的茂金属聚乙烯70~80份、线型低密度聚乙烯10~20份和色母料8~12份。

29.在本发明的一些实施方式中,第三聚乙烯层中包括按重量份数计的茂金属聚乙烯50~80份、线型低密度聚乙烯10~30份、抗老化母料2~10份和助剂0.2~1份;优选地,第三聚乙烯层中包括按重量份数计的茂金属聚乙烯65~75份、线型低密度聚乙烯20~30份、抗老化母料4~6份和助剂0.2~1份。

30.在本发明的一些实施方式中,第四聚乙烯层中包括低密度聚乙烯。

31.在本发明的一些实施方式中,第一聚乙烯层、第二聚乙烯层、第三聚乙烯层和第四聚乙烯层的质量比为15~25:25~45:15~30:10~20;优选地,第一聚乙烯层、第二聚乙烯层、第三聚乙烯层和第四聚乙烯层的质量比为10~25:28~32:25~30:15~20。

32.在本发明的具体实施方式中,棉花打包膜具有五层结构。

33.在本发明的一些实施方式中,棉花打包膜的厚度为60~90μm;典型但非限制性的,例如,棉花打包膜的厚度为60μm、70μm、80μm或90μm等等;优选地,棉花打包膜的厚度为70~80μm。

34.本发明通过控制棉花打包膜的厚度范围,有利于提高棉花打包膜的力学性能。

35.在本发明的一些实施方式中,氢化sbc压敏胶,在190℃,负荷2.16kg条件下的熔体流动指数为5~21g/10min;玻璃化温度为-15~5℃;密度为0.91~0.94g/cm3;优选地,氢化sbc压敏胶包括pt6705和/或pt7516b。pt6705和pt7516b是广州鹿山新材料有限公司已商用的粘性树脂的牌号。

36.本发明通过采用特定性能或者牌号的氢化sbc压敏胶粘接树脂,使制得的棉花打包膜具有优异的剥离粘性、搭接粘性、开卷性和耐低温性。

37.在本发明的一些实施方式中,氢化sbc压敏胶包括pt6705和pt7516b;优选地,pt6705和pt7516b的质量比为1:0.1~0.4。通过两种性能不同牌号的氢化sbc压敏胶粘接树脂的复配使用,可以使制得的棉花打包膜具有更加优异的粘接性能、开卷性和耐低温性等。

38.在本发明的一些实施方式中,茂金属聚乙烯,在190℃,负荷2.16kg条件下的熔体流动指数为0.1~5g/10min。

39.在本发明的一些实施方式中,茂金属聚乙烯包括1018、2018、3518、6026、sp1540、sp2040和sp0540中的一种或多种。

40.茂金属聚乙烯(茂金属pe)具有韧性好、强度高等特点,本发明的茂金属聚乙烯包括但不限于埃克森美孚化工的exceed系列,例如1018、2018、3518和6026等;三井化学的sp1540、sp2040和sp0540等系列。在本发明的特定的棉花打包膜的体系中添加茂金属pe,能大大增加棉花打包膜的抗拉力学性能。

41.在本发明的一些实施方式中,低密度聚乙烯(ldpe),在190℃,负荷2.16kg条件下的熔体流动指数为0.1~5g/10min;优选地,低密度聚乙烯包括ldpe 2420h和/或ldpe 2426h。

42.在本发明的一些实施方式中,线型低密度聚乙烯(lldpe),在190℃,负荷2.16kg条件下的熔体流动指数为0.1~4g/10min;优选地,线型低密度聚乙烯包括lldpe 7042和/或lldpe fb2230。

43.在本发明的一些实施方式中,助剂包括含氟聚合物加工助剂(ppa)。

44.在本发明的一些实施方式中,色母料为色母料粒,色母料粒是由树脂和大量颜料(达50%)或染料配制成高浓度颜色的高分子材料混合物颗粒。

45.在本发明的一些实施方式中,抗老化剂母料中包括紫外光吸收剂和/或稳定剂、抗氧剂和聚乙烯。抗老化剂母料是以pe为载体,抗氧剂和紫外光吸收剂和/或稳定剂为主要抗老化成分的母粒。优选地,紫外光吸收剂和/或稳定剂、抗氧剂和聚乙烯的质量比为5~8:0.5~2:1~3。

46.在本发明的一些实施方式中,抗氧剂包括四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、二缩三乙二醇双[β-(3-叔丁基-4-羟基-5-甲基苯基)丙酸酯]、硫代乙二撑双[3-(3,5-二叔丁基-4-羟基苯基)丙酸酯]、亚磷酸三(2,4-二叔丁基苯)酯和季戊四醇四(3-月桂基硫代丙酸酯)中的一种或多种。

[0047]

在本发明的一些实施方式中,紫外光吸收剂包括4-甲氧基苯亚甲基丙二酸二甲酯、2-(2h-苯并三唑-2-基)-4,6-二(1-甲基-1-苯基乙基)酚、2-[4,6-双(2,4-二甲基苯基)-1,3,5-三嗪-2-基]-5-(辛氧基)酚、2-(2-羟基-5-甲基)-笨并三唑、2-羟基-4-正辛氧基二苯甲酮、聚[1-(2-羟基)-2,2,6,6-四甲基-4-羟基哌啶丁二酸酯]、双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯、聚-{[6-[(1,1,3,3,-四甲基丁基)-胺基]-1,3,5,-三嗪-2,4-二基][(2,2,6,6-四甲基哌啶基)-亚胺基]-1,6-己烷二基-[(2,2,6,6-四甲基哌啶基)-亚胺基]}中的一种或多种;

[0048]

在本发明的一些实施方式中,稳定剂包括双(1,2,2,6,6-五甲基哌啶醇)-α-(3,5-二叔丁基-4-羟基苯基)甲基-α-丁基-丙二酸酯。

[0049]

在本发明的一些实施方式中还提供了如上所述的棉花打包膜的制备方法,包括如下步骤:将各层原料分别混匀后吹塑成型。

[0050]

在本发明的一些实施方式中,吹塑成型包括采用多层共挤吹膜;

[0051]

在本发明的一些实施方式中,吹塑成型的温度为150~190℃。

[0052]

在本发明的一些具体的实施方式中,棉花打包膜的制备方法,包括如下步骤:

[0053]

(a)将各层原料分别混匀后分别放置于各自对应的料仓中;

[0054]

(b)调节五层共挤吹机的温度,粘性层的挤出段温度为150~170℃,第一聚乙烯层

至第四层聚乙烯层的挤出段温度为160~180℃,模头的温度为170~200℃;

[0055]

(c)待五层共挤吹机温度稳定后,先用聚乙烯冲机干净后,再通过自动抽料和称量系统设定好各层用量比例以及总厚度,经共挤吹膜、冷却、收卷,得到棉花打包膜,其幅宽为2.8m。

[0056]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0057]

实施例1~5

[0058]

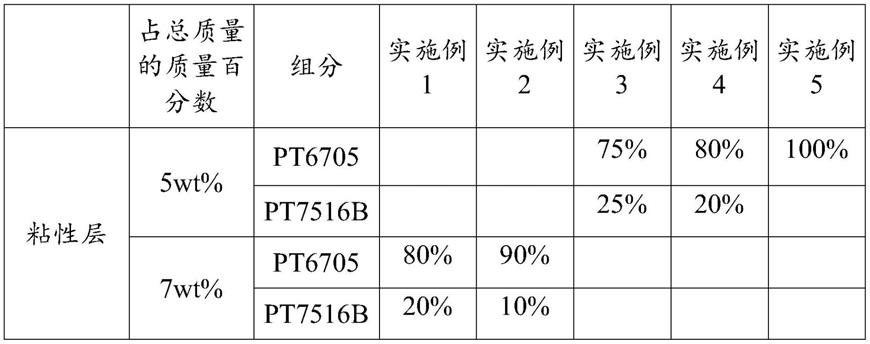

本实施例1~5提供了棉花打包膜,其组分以及各组分的含量如表1所示。

[0059]

表1

[0060]

[0061][0062]

注:表1中第4列到第8列的百分数均为各层中此组分占各层质量的百分数。

[0063]

茂金属pe的牌号为2018ma;

[0064]

ldpe的牌号为2420h;

[0065]

抗老化剂母料的牌号为ev139;

[0066]

lldpe的牌号为7042;

[0067]

加工助剂为ppa类加工助剂。

[0068]

本实施例1~5的棉花打包膜的制备方法,包括如下步骤:

[0069]

(a)将各层原料分别混合均匀后,分别放置于各自对应的料仓中;

[0070]

(b)调节五层共挤吹机的温度,粘性层挤出段温度为160℃,第一聚乙烯层~第四聚乙烯层挤出段温度为170℃,模头的温度为180℃。

[0071]

(c)待五层共挤吹机的温度稳定后,先用聚乙烯冲机干净后,再通过自动抽料和称量系统设定好各层用量比例以及总厚度,经共挤吹膜、冷却、收卷,得到棉花打包膜,其幅宽为2.8m。

[0072]

对比例1~2

[0073]

本对比例1和2提供了棉花打包膜,其组分以及各组分的含量如表2所示。

[0074]

表2

[0075][0076][0077]

注:表1中第4列和第5列的百分数均为各层中此组分占各层质量的百分数。

[0078]

本对比例1和2的棉花打包膜的制备方法与实施例1~5的相同。

[0079]

试验例

[0080]

分别对实施例1~5和对比例1~2的棉花打包膜进行如下测试,其结果如表3所示。

[0081]

剥离粘性和增粘性测试:参考gb/t2792,测棉花打包膜与不锈钢基材贴合室温20min后和贴合后室温168小时的剥离强度,并计算室温168小时的增粘性。

[0082]

搭接粘性测试:裁取两条长100mm,宽50mm棉花打包膜样品,将其中一条的胶面贴(搭接)在另一条的背面,搭接面积为30mm

×

50mm,搭接部分应平整,无气泡。然后用2kg标准滚轮以300mm/min速度滚压贴合。将搭接试样两端加于电子拉力机夹持器中进行拉伸,直至搭接面被拉断为止。搭接粘性即以从拉伸开始至搭接面被拉断为止的最大力,取5个试样取平均值。

[0083]

保护膜拉伸强度测试:参考gb/t 1040.3-2006,测棉花打包膜纵向(md)的拉伸断裂强度,取5个试样取平均值。

[0084]

解卷力测试:将两个25mm宽的棉花打包膜(厚度一致)叠加在一起贴合在标准钢板

上,然后用2kg标准滚轮以300mm/min速度滚压贴合。将上层棉花打包膜从下层棉花打包膜上剥离一段,然后按照gb/t2792中180

°

剥离强度测试方法测试,记录最大值作为解卷力。

[0085]

耐低温测试:沿保护膜纵向裁取长200mm,宽50mm棉花打包膜样品,对半折叠,胶面互贴在一起,互贴面积为60mm

×

50mm,然后用2kg标准滚轮以300mm/min速度滚压贴合。置于-15度低温箱中2小时,然后在-15度低温箱中撕开互贴胶面,并立即再次互贴然后撕开,断定是否有粘性。√表示有粘性;

×

表示无粘性。

[0086]

表3

[0087][0088]

从表3可以看出,相比于对比例1和对比例2,实施例1~4的棉花打包膜能够同时兼顾优异的剥离粘性、搭接粘性、开卷性、耐低温性、韧性、抗拉伸性和强度等特点;通过实施例4与实施例5的比较可知,采用两种性能不同牌号的氢化sbc压敏胶复配使用,有利于提高棉花打包膜的性能。

[0089]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1