一种高强度金属环氧AB胶的制备方法与流程

一种高强度金属环氧ab胶的制备方法

技术领域

1.本发明属于环氧胶技术领域,具体涉及一种高强度金属环氧ab胶的制备方法。

背景技术:

2.环氧树脂是一种高分子聚合物,分子式为(c

11h12

o3)n,是指分子中含有两个以上环氧基团的一类聚合物的总称。它是环氧氯丙烷与双酚a或多元醇的缩聚产物。由于环氧基的化学活性,可用多种含有活泼氢的化合物使其开环,固化交联生成网状结构,因此它是一种热固性树脂。双酚a型环氧树脂不仅产量最大,品种最全,而且新的改性品种仍在不断增加,质量正在不断提高。环氧树脂优良的物理机械和电绝缘性能、与各种材料的粘接性能、以及其使用工艺的灵活性是其他热固性塑料所不具备的。因此它能制成涂料、复合材料、浇铸料、胶粘剂、模压材料和注射成型材料,在国民经济的各个领域中得到广泛的应用。然而,在实际使用过程中环氧树脂虽然具有良好的粘接性,但是粘结强度不高,特别在湿热水汽等老化情下,粘接强度大幅度下降。

技术实现要素:

3.针对现有技术中的问题,本发明提供一种高强度金属环氧ab胶的制备方法,解决了现有环氧胶的缺陷,利用增韧剂在固化后与环氧树脂形成海岛结构,有效的提升冲击效果,有利于吸收冲击能量,同时保证自身的耐热等特性。

4.为实现以上技术目的,本发明的技术方案是:

5.一种高强度金属环氧ab胶的制备方法,其质量配比包括:

6.a组分:环氧树脂混合物80-90份、环氧化合物1-4份、增韧剂3-5份、第一填料30-40份、活性稀释剂2-4份;

7.b组分:活性稀释剂2-4份、固化剂10-15份、第二填料10-20份、金属改性剂5-10份、分散剂1-2份、稀稠调节溶剂1-2份。

8.所述环氧树脂混合物包括双酚a型环氧树脂、双酚f型环氧树脂和双酚s型环氧树脂,且双酚a型环氧树脂、双酚f型环氧树脂和双酚s型环氧树脂的质量比为1:2-3:1-2,所述双酚a型环氧树脂、双酚f型环氧树脂和双酚s型环氧树脂具有仲羟基和环氧基,含有较强的活性,同时,不同双酚结构的环氧树脂自身具有结构相似性,具备一定相似的性能,但是不同的酚基结构能够形成良好的互补效果,大大提升了环氧树脂结合后的致密性,利用双酚环氧树脂的结构上区别,带来一定同质性的同时,也能够带来分子结构上的间隙互补,提升致密性。

9.所述环氧化合物由环氧乙基苯和丁烯基环氧乙烷组成,且环氧乙基苯和丁基环氧乙烷的摩尔比为3:1-2,环氧乙基苯和都丁烯基环氧乙烷均含有环氧乙烷结构,具有开环活性,但是支链上存在苯环基与直链烯烷基,当开环反应中与环氧树脂形成固化连接时,不饱和烯烃能够形成快速交联反应,有效的缓解环氧树脂使用过程中的开裂等问题,提升环氧树脂的强度及韧性。

10.所述增韧剂采用端羧基液体丁腈橡胶。该增韧剂在固化后形成“海岛结构”,既能吸收冲击能量,又基本不降低耐热性。

11.所述第一填料采用改性白炭黑,所述白炭黑常态下为白色无定形絮状半透明固体胶状纳米粒子,无毒,有巨大的比表面积。虽然白炭黑表面存在大量的羟基结构,且该羟基来源于自身携带的水分子,但是基于自身的大比表面与纳米结构,内部的空隙交错,针对这一问题,利用低分子有机硅材料进行渗透性修补,在不降低白炭黑活性的情况下,减少内部孔隙,所述低分子有机硅材料采用三氯甲基硅烷或二氯甲基硅烷,所述改性白炭黑的制备方法,包括如下步骤:a1,将高岭土加入蒸馏水中湿法球磨形成细粉,然后酸化处理30-60min,过滤得到沉淀;所述蒸馏水与高岭土的质量比为1:2-3,所述湿法球磨的温度为40-60℃,压力为0.2-0.4mpa,所述酸化处理的ph为4-5,酸化剂采用盐酸;a2,将沉淀放入乙醇中超声处理20-40min,喷雾至反应釜中,得到白炭黑,所述沉淀在乙醇中的浓度为20-90g/l,超声处理的温度为30-50℃,超声频率为50-80khz,所述喷雾的温度80-90℃,喷雾速度为10-20ml/min,喷雾面积为100-200cm2,所述反应釜氛围为氮气与水蒸气混合氛围,且所述水蒸气的体积占比为5-10%;该步骤利用乙醇超声的方式将二氧化硅完全分散,形成二氧化硅的乙醇分散液,并在喷雾过程中形成细粉,同时表面的乙醇被蒸发,基于白炭黑的吸附性,将空气中的水分子吸附,形成表面羟基活性;a3,将白炭黑放入反应釜内,通入低分子有机硅烷乙醚液,恒温静置20-30min,然后吹扫并静置20-30min,通入乙醚后降温过滤,得到改性白炭黑,所述低分子有机硅烷乙醚液的浓度为100-400g/l,所述低分有机硅烷采用三氯甲基硅烷或二氯二甲基硅烷,所述恒温静置的温度为70-90℃,所述吹扫采用80-90℃的氮气吹扫,静置温度为80-90℃,所述乙醚的通入温度为50-60℃,降温过滤的温度为10-15℃,该步骤利用蒸汽特性将低分子有机硅烷带入白炭黑表面,并在白炭黑表面的水分子形成结合,形成原位水解反应,经吹扫后将蒸汽内的硅烷和乙醚去除,在二次通气时,乙醚的通入与降温液化,能够将表面未反应的硅烷溶解去除,提高白炭黑的表现裸露。白炭黑自身的表面羟基活性配合硅烷自身的活性能够起到良好的填料作用的同时,保证其与环氧树脂内的羟基形成反应,起到改善环氧树脂的效果。

12.所述活性稀释剂采用乙二醇二缩水甘油醚。

13.所述固化剂采用间苯二胺。

14.所述第二填料采用多官能团笼型聚倍半硅氧烷,进一步的,所述多官能团笼型聚倍半硅氧烷采用四氯基四苯基八硅倍半氧烷。笼型聚倍半硅氧烷由si-o交替连接的硅氧骨架组成的无机内核,其形状如同一个“笼子”,笼型框架结构使得其具有良好的介电性和光学性能,在增韧方面,poss纳米粒子能终止微裂纹尖端的发展,并能引发银纹或者剪切带或者分子链重新排列,“笼子”的弹性能够起到类似“弹珠”的作用,同时能抑制聚合物分子的链运动而赋予杂化材料良好的热稳定性、力学性能和阻燃性,同时,四氯基的官能团能够遇水形成水解反应体系,得到快速聚合的效果;以硅氧框架的笼型聚倍半硅氧烷与第一填料的特性基本相同,形成良好的三维网络连接结构,有效的改善了环氧树脂的性能。

15.所述金属改性剂采用改性镍渣,改性镍渣是以工业镍渣为原材料经硅氧改性得到,改性镍渣能够有效的改善环氧树脂,提高环氧树脂的抗冲击能力和耐化学腐蚀性。在硅氧改性镍渣中,硅氧体系有效的提升了镍渣与环氧树脂的结合能力和键合强度,从而提升了整体的粘合强度,赋予了耐腐蚀性与抗冲击强度。所述改性镍渣的制备方法包括如下步

骤:b1,将工业镍渣加入盐酸中浸泡10-20min,过滤后加入氢氧化钠溶液中反应2-3h,然后过滤烘干得到粉末,所述盐酸的ph为3-4,温度为10-20℃,所述氢氧化钠溶液的ph为10-12,反应温度为40-50℃;b2,将粉末浸泡至三氯苯基硅烷乙醚液中,超声10-20min,过滤后烘干得到改性镍渣,所述三氯苯基硅烷乙醚液的浓度为10-30g/l,超声的频率为30-60khz,温度为5-10℃,所述烘干的温度为50-60℃;该改性方式利用烘干过程中的镍渣表面残留的水分子,将三氯苯基硅烷形成水解,达到粘附效果,形成包裹性,同时,乙醚的可挥发性有助于形成表面液膜结构,为后续的固化反应提供条件。

16.所述分散剂采用有机硅双生结构表面活性剂,粘度为1000-1200cps。

17.所述稀稠调节溶剂采用二甲苯。

18.一种高强度金属环氧ab胶的制备方法,包括如下步骤:

19.步骤1,将环氧树脂混合物、环氧化合物、增韧剂和活性稀释剂混合,然后加入第一填料研磨轧成膏状物,真空脱气泡后得到a组分;

20.步骤2,将活性稀释剂、固化剂和分散剂混合,然后加入第二填料、金属改性剂和稀稠调节溶剂搅拌均匀,研磨轧成膏状物,真空脱气泡后得到b组分。

21.从以上描述可以看出,本发明具备以下优点:

22.1.本发明解决了现有环氧胶的缺陷,利用增韧剂在固化后与环氧树脂形成海岛结构,有效的提升冲击效果,有利于吸收冲击能量,同时保证自身的耐热等特性。

23.2.本发明利用第一填料和第二填料的配合,形成稳定的活性硅氧结构,不仅利用si-o结构的高稳定性,提升整体的强度和韧性,而且,填料自身的羟基活性能够与树脂材料形成稳定的键合效果,大幅度提升了粘结稳定性。

24.3.本发明利用多种环氧树脂结合形成稳定结构,有效的解决了单一环氧树脂的缺陷得到良好的互补效果。

25.4.本发明制备的胶水不仅具有高强度、高韧性,还具有制备方法简单易行,可以工业化生产。

具体实施方式

26.结合实施例详细说明本发明,但不对本发明的权利要求做任何限定。

27.实施例1

28.一种高强度金属环氧ab胶的制备方法,其质量配比包括:

29.a组分:环氧树脂混合物80份、环氧化合物1份、增韧剂3份、第一填料30份、活性稀释剂2份;

30.b组分:活性稀释剂2份、固化剂10份、第二填料10份、金属改性剂5份、分散剂1份、稀稠调节溶剂1份。

31.所述环氧树脂混合物包括双酚a型环氧树脂、双酚f型环氧树脂和双酚s型环氧树脂,且双酚a型环氧树脂、双酚f型环氧树脂和双酚s型环氧树脂的质量比为1:2:1,所述双酚a型环氧树脂采用e-44,所述双酚f型环氧树脂采用npef-170,双酚s型环氧树脂采用美国康普顿的185s。

32.所述环氧化合物由环氧乙基苯和丁烯基环氧乙烷组成,且环氧乙基苯和丁基环氧乙烷的摩尔比为3:1。

33.所述增韧剂采用端羧基液体丁腈橡胶。

34.所述第一填料采用改性白炭黑,所述改性剂采用低分子有机硅材料,所述低分子有机硅材料采用三氯甲基硅烷,所述改性白炭黑的制备方法,包括如下步骤:a1,将高岭土加入蒸馏水中湿法球磨形成细粉,然后酸化处理30min,过滤得到沉淀;所述蒸馏水与高岭土的质量比为1:2,所述湿法球磨的温度为40℃,压力为0.2mpa,所述酸化处理的ph为4,酸化剂采用盐酸;a2,将沉淀放入乙醇中超声处理20min,喷雾至反应釜中,得到白炭黑,所述沉淀在乙醇中的浓度为20g/l,超声处理的温度为30℃,超声频率为50khz,所述喷雾的温度80℃,喷雾速度为10ml/min,喷雾面积为100cm2,所述反应釜氛围为氮气与水蒸气混合氛围,且所述水蒸气的体积占比为5%;a3,将白炭黑放入反应釜内,通入低分子有机硅烷乙醚液,恒温静置20min,然后吹扫并静置20min,通入乙醚后降温过滤,得到改性白炭黑,所述低分子有机硅烷乙醚液的浓度为100g/l,所述低分有机硅烷采用三氯甲基硅烷,所述恒温静置的温度为70℃,所述吹扫采用80℃的氮气吹扫,静置温度为80℃,所述乙醚的通入温度为50℃,降温过滤的温度为10℃。

35.所述活性稀释剂采用乙二醇二缩水甘油醚。

36.所述固化剂采用间苯二胺。

37.所述第二填料采用采用四氯基四苯基八硅倍半氧烷。

38.所述金属改性剂采用改性镍渣,所述改性镍渣的制备方法包括如下步骤:b1,将工业镍渣加入盐酸中浸泡10min,过滤后加入氢氧化钠溶液中反应2h,然后过滤烘干得到粉末,所述盐酸的ph为3,温度为10℃,所述氢氧化钠溶液的ph为10,反应温度为40℃;b2,将粉末浸泡至三氯苯基硅烷乙醚液中,超声10min,过滤后烘干得到改性镍渣,所述三氯苯基硅烷乙醚液的浓度为10g/l,超声的频率为30khz,温度为5℃,所述烘干的温度为50℃。

39.所述分散剂采用有机硅双生结构表面活性剂,粘度为1000-1200cps。

40.所述稀稠调节溶剂采用二甲苯。

41.一种高强度金属环氧ab胶的制备方法,包括如下步骤:

42.步骤1,将环氧树脂混合物、环氧化合物、增韧剂和活性稀释剂混合,然后加入第一填料研磨轧成膏状物,真空脱气泡后得到a组分;

43.步骤2,将活性稀释剂、固化剂和分散剂混合,然后加入第二填料、金属改性剂和稀稠调节溶剂搅拌均匀,研磨轧成膏状物,真空脱气泡后得到b组分。

44.实施例2

45.一种高强度金属环氧ab胶的制备方法,其质量配比包括:

46.a组分:环氧树脂混合物90份、环氧化合物4份、增韧剂5份、第一填料40份、活性稀释剂4份;

47.b组分:活性稀释剂4份、固化剂15份、第二填料20份、金属改性剂10份、分散剂2份、稀稠调节溶剂2份。

48.所述环氧树脂混合物包括双酚a型环氧树脂、双酚f型环氧树脂和双酚s型环氧树脂,且双酚a型环氧树脂、双酚f型环氧树脂和双酚s型环氧树脂的质量比为1:3:2,所述双酚a型环氧树脂采用e-44,所述双酚f型环氧树脂采用npef-170,双酚s型环氧树脂采用美国康普顿的185s。

49.所述环氧化合物由环氧乙基苯和丁烯基环氧乙烷组成,且环氧乙基苯和丁基环氧

乙烷的摩尔比为3:2。

50.所述增韧剂采用端羧基液体丁腈橡胶。

51.所述第一填料采用改性白炭黑,所述改性剂采用低分子有机硅材料,所述低分子有机硅材料采用二氯甲基硅烷,所述改性白炭黑的制备方法,包括如下步骤:a1,将高岭土加入蒸馏水中湿法球磨形成细粉,然后酸化处理60min,过滤得到沉淀;所述蒸馏水与高岭土的质量比为1:3,所述湿法球磨的温度为60℃,压力为0.4mpa,所述酸化处理的ph为5,酸化剂采用盐酸;a2,将沉淀放入乙醇中超声处理40min,喷雾至反应釜中,得到白炭黑,所述沉淀在乙醇中的浓度为90g/l,超声处理的温度为50℃,超声频率为80khz,所述喷雾的温度90℃,喷雾速度为20ml/min,喷雾面积为200cm2,所述反应釜氛围为氮气与水蒸气混合氛围,且所述水蒸气的体积占比为10%;a3,将白炭黑放入反应釜内,通入低分子有机硅烷乙醚液,恒温静置30min,然后吹扫并静置30min,通入乙醚后降温过滤,得到改性白炭黑,所述低分子有机硅烷乙醚液的浓度为400g/l,所述低分有机硅烷采用二氯二甲基硅烷,所述恒温静置的温度为90℃,所述吹扫采用90℃的氮气吹扫,静置温度为90℃,所述乙醚的通入温度为60℃,降温过滤的温度为15℃。

52.所述活性稀释剂采用乙二醇二缩水甘油醚。

53.所述固化剂采用间苯二胺。

54.所述第二填料采用采用四氯基四苯基八硅倍半氧烷。

55.所述金属改性剂采用改性镍渣,所述改性镍渣的制备方法包括如下步骤:b1,将工业镍渣加入盐酸中浸泡20min,过滤后加入氢氧化钠溶液中反应3h,然后过滤烘干得到粉末,所述盐酸的ph为4,温度为20℃,所述氢氧化钠溶液的ph为12,反应温度为50℃;b2,将粉末浸泡至三氯苯基硅烷乙醚液中,超声20min,过滤后烘干得到改性镍渣,所述三氯苯基硅烷乙醚液的浓度为30g/l,超声的频率为60khz,温度为10℃,所述烘干的温度为60℃。

56.所述分散剂采用有机硅双生结构表面活性剂,粘度为1000-1200cps。

57.所述稀稠调节溶剂采用二甲苯。

58.一种高强度金属环氧ab胶的制备方法,包括如下步骤:

59.步骤1,将环氧树脂混合物、环氧化合物、增韧剂和活性稀释剂混合,然后加入第一填料研磨轧成膏状物,真空脱气泡后得到a组分;

60.步骤2,将活性稀释剂、固化剂和分散剂混合,然后加入第二填料、金属改性剂和稀稠调节溶剂搅拌均匀,研磨轧成膏状物,真空脱气泡后得到b组分。

61.实施例3

62.一种高强度金属环氧ab胶的制备方法,其质量配比包括:

63.a组分:环氧树脂混合物85份、环氧化合物3份、增韧剂4份、第一填料35、活性稀释剂3份;

64.b组分:活性稀释剂3份、固化剂13份、第二填料15份、金属改性剂8份、分散剂2份、稀稠调节溶剂2份。

65.所述环氧树脂混合物包括双酚a型环氧树脂、双酚f型环氧树脂和双酚s型环氧树脂,且双酚a型环氧树脂、双酚f型环氧树脂和双酚s型环氧树脂的质量比为1:2:2,所述双酚a型环氧树脂采用e-44,所述双酚f型环氧树脂采用npef-170,双酚s型环氧树脂采用美国康普顿的185s。

66.所述环氧化合物由环氧乙基苯和丁烯基环氧乙烷组成,且环氧乙基苯和丁基环氧乙烷的摩尔比为3:2。

67.所述增韧剂采用端羧基液体丁腈橡胶。

68.所述第一填料采用改性白炭黑,所述改性剂采用低分子有机硅材料所述低分子有机硅材料采用三氯甲基硅烷,所述改性白炭黑的制备方法,包括如下步骤:a1,将高岭土加入蒸馏水中湿法球磨形成细粉,然后酸化处理50min,过滤得到沉淀;所述蒸馏水与高岭土的质量比为1:2,所述湿法球磨的温度为50℃,压力为0.3mpa,所述酸化处理的ph为5,酸化剂采用盐酸;a2,将沉淀放入乙醇中超声处理30min,喷雾至反应釜中,得到白炭黑,所述沉淀在乙醇中的浓度为70g/l,超声处理的温度为40℃,超声频率为60khz,所述喷雾的温度85℃,喷雾速度为15ml/min,喷雾面积为150cm2,所述反应釜氛围为氮气与水蒸气混合氛围,且所述水蒸气的体积占比为8%;a3,将白炭黑放入反应釜内,通入低分子有机硅烷乙醚液,恒温静置25min,然后吹扫并静置25min,通入乙醚后降温过滤,得到改性白炭黑,所述低分子有机硅烷乙醚液的浓度为300g/l,所述低分有机硅烷采用三氯甲基硅烷,所述恒温静置的温度为80℃,所述吹扫采用85℃的氮气吹扫,静置温度为85℃,所述乙醚的通入温度为55℃,降温过滤的温度为14℃。

69.所述活性稀释剂采用乙二醇二缩水甘油醚。

70.所述固化剂采用间苯二胺。

71.所述第二填料采用采用四氯基四苯基八硅倍半氧烷。

72.所述金属改性剂采用改性镍渣,所述改性镍渣的制备方法包括如下步骤:b1,将工业镍渣加入盐酸中浸泡15min,过滤后加入氢氧化钠溶液中反应3h,然后过滤烘干得到粉末,所述盐酸的ph为4,温度为15℃,所述氢氧化钠溶液的ph为11,反应温度为45℃;b2,将粉末浸泡至三氯苯基硅烷乙醚液中,超声15min,过滤后烘干得到改性镍渣,所述三氯苯基硅烷乙醚液的浓度为20g/l,超声的频率为50khz,温度为8℃,所述烘干的温度为55℃。

73.所述分散剂采用有机硅双生结构表面活性剂,粘度为1000-1200cps。

74.所述稀稠调节溶剂采用二甲苯。

75.一种高强度金属环氧ab胶的制备方法,包括如下步骤:

76.步骤1,将环氧树脂混合物、环氧化合物、增韧剂和活性稀释剂混合,然后加入第一填料研磨轧成膏状物,真空脱气泡后得到a组分;

77.步骤2,将活性稀释剂、固化剂和分散剂混合,然后加入第二填料、金属改性剂和稀稠调节溶剂搅拌均匀,研磨轧成膏状物,真空脱气泡后得到b组分。

78.性能检测

79.对比例采用市售环氧树脂ab胶(sd811)。

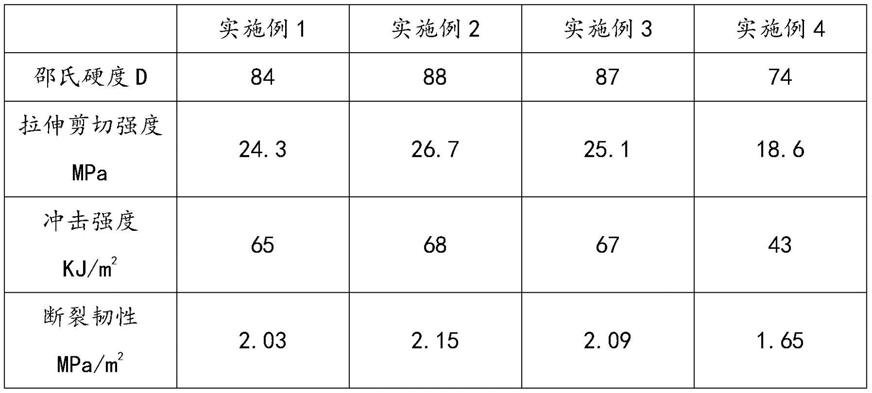

80.以实施例1-3和对比例均按照1:1的方式调和,并在80℃下烘干30-40min,用于铝制浇铸体,其测试数据如下:

[0081][0082]

上表可知,本技术提供的ab胶具有高强度、耐冲击等特点,并具有良好的韧性。

[0083]

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案。本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1