一种网格自消失排气胶带及其制备方法与流程

1.本发明属于胶带及其制备,涉及一种网格自消失排气胶带及其制备方法。本发明制备的网格自消失排气胶带特别适用于手机等电子设备的内部件粘贴。

背景技术:

2.随着手机、电脑等电子产品越来越轻薄化的变化趋势,内部使用胶带要求也越来越高。现有排气胶带为了实现高粘排气的效果,总厚厚、粘着高、外观网格纹导致产品平整度不够,不能跟上电子产品轻薄化的趋势和要求。

技术实现要素:

3.本发明的目的旨在克服上述现有技术中的不足,提供一种网格自消失排气胶带及其制备方法。从而提供一种能解决现有排气胶带总厚度厚、贴合被贴物后外观不平整等问题的网格自消失排气胶带及其制备方法。采用本发明,在满足原有高粘、排气结构的同时,网格面粘贴在被贴物表面后,胶面的网格结构可以在短时间内消失流平,从而增加与被贴物的粘贴面积,厚度更薄,粘着更高。

4.本发明的内容是:一种网格自消失排气胶带,其特征是:该自消失排气胶带依次由网格离型膜层(1)、亚克力层b(2)、聚酯薄膜层(3)、亚克力层a(4)、离型膜层(5)层叠复合构成;

5.所述亚克力层a(4)由烘干(即加热处理后)的亚克力胶a组成,亚克力胶a的制备方法是:按丙烯酸树脂100质量份、固化剂0.4~2.0质量份、稀释溶剂15~30质量份的配比取各组分原料;将丙烯酸树脂加入混合釜中,(较好的是以转速200rpm)搅拌,室温下逐渐加入固化剂和稀释溶剂,再搅拌20~30min,制得亚克力胶a;

6.所述亚克力层a(4)由烘干(即加热处理后)的亚克力胶a组成,具体是以下加热处理:在涂布机上,将亚克力胶a(用逗号刮刀)均匀地涂布在离型膜的一面上,涂布的亚克力胶a厚度为0.01~0.04mm,得涂胶后的离型膜;将涂胶后的离型膜以5~20m/min的线速度,通过总长度20~25m的烘道、顺次通过的第一段温度为65~75℃、第二段温度为80~90℃、第三段温度为90~100℃、第四段温度为100~105℃、第五段温度为90~100℃;见下述“一种自消失排气胶带的制备方法”中的步骤d。

7.所述亚克力层b(2)由烘干(即加热处理后)的亚克力胶b组成,亚克力胶b的制备方法是:按固含量45%的丙烯酸酯预聚树脂100质量份、固化剂0.4~2.0质量份、稀释溶剂20~60质量份的配比取各组分原料;将固含量45%的丙烯酸酯预聚树脂加入混合釜中,(较好的是以转速200rpm)搅拌,室温下(逐渐)加入固化剂和稀释溶剂,再搅拌20~30min,制得亚克力胶b;

8.所述亚克力层b(2)由烘干(即加热处理后)的亚克力胶b组成,具体是以下加热处理:在涂布机上,将亚克力胶b(用逗号刮刀)均匀地涂布在自消失排气胶带半成品中的聚酯薄膜的另一面,涂布的亚克力胶b厚度为0.02~0.05mm,得涂胶后的自消失排气胶带半成

品;将涂胶后的自消失排气胶带半成品以5~20m/min的线速度,通过总长度20~25m的烘道、顺次通过的第一段温度为65~75℃、第二段温度为80~90℃、第三段温度为90~100℃、第四段温度为100~105℃、第五段温度为90~100℃;见下述“一种自消失排气胶带的制备方法”中的步骤e。

9.所述丙烯酸树脂的产品生产提供企业和牌号可以是:长兴化学工业(中国)有限公司的77307a、南宝有限公司的tp089或汉高有限公司的8604;

10.所述稀释溶剂是乙酸乙酯、丁酮、甲苯中的一种或两种以上的混合物;

11.所述固含量45%的丙烯酸酯预聚树脂的制备方法是:室温下将20~50质量份二异氰酸酯、20~50质量份丙烯酸2-乙基己酯、15~30质量份甲基丙烯酸甲酯、20~30质量份甲基丙烯酸缩水甘油醚、100~150质量份溶剂ⅰ、0.5~1.5质量份引发剂加入到带有冷凝回流装置的反应釜(反应器)中,(较好的是以转速200~300rpm)搅拌混合均匀;在氮气保护下(逐渐)升温至80~85℃,进行共聚反应5~8h,停止加热,得到的共聚物再与20~40质量份芳香烃改性萜烯树脂混合,即制得丙烯酸酯预聚树脂;再加入(适量)溶剂ⅱ混合均匀,并使固含量达到45%,冷却至室温,制得固含量45%的丙烯酸酯预聚树脂,备用;

12.所述固含量是在温度90℃的条件下将丙烯酸酯预聚树脂烘干至恒重后,所剩固体物的质量占丙烯酸酯预聚树脂总量的质量百分比;所述固含量45%的丙烯酸酯预聚树脂即是在90℃的温度下,将丙烯酸酯预聚树脂烘干至恒重后,得到的固体物质量为丙烯酸酯预聚树脂质量的45%;

13.所述溶剂ⅰ、溶剂ⅱ均为乙酸乙酯、甲苯、丁酮中的一种或两种以上的混合物;

14.所述引发剂为过氧化苯甲酰、偶氮二异丁腈中的一种或两种。

15.本发明的内容中:所述二异氰酸酯为二环己基甲烷二异氰酸酯(简称hmdi)、二苯基甲烷二异氰酸酯(简称mdi)、甲苯二异氰酸酯(简称tdi)中的一种或两种以上的混合物。

16.本发明的内容中:所述固化剂为异氰酸酯类的六亚甲基-1,6-二异氰酸酯(简称hdi)均聚体,产品生产提供企业和牌号可以是:长兴化学工业(中国)有限公司的ec-92、bayer的desmodur n3390 ba/sn、desmodur n3600 ba/sn以及basf的basonat hi100中的一种或者两种。

17.本发明的内容中:所述离型膜层(5)由离型膜构成(离型膜即为离型膜层),离型膜的厚度为0.025~0.1mm,宽度为500~1600mm;所述聚酯薄膜层(3)由聚酯薄膜构成(聚酯薄膜即为聚酯薄膜层),聚酯薄膜厚度为0.0015~0.012,宽度为500~1600mm,产品生产提供企业和牌号可以是四川东材科技集体股份有限公司的gm13c、gm20、杜邦生产的bsd等;所述网格离型膜层(1)由网格离型膜构成(网格离型膜即网格离型膜层),网格离型膜的厚度为0.05~0.2mm,宽度为500~1600mm,为市售产品,产品生产提供企业和牌号可以是耐恒纸品有限公司的白色压纹离型膜、道明新材的p2s2g1、p1s1g1等;所述离型膜、聚酯薄膜的宽度可根据具体设备的宽度调整。

18.本发明的内容中:所述离型膜为表面涂布一层有机硅离型剂的聚酯薄膜,为市售普通聚酯离型膜产品,可使用四川东材科技集团股份有限公司生产的d262-sl2、d262-l2离型膜等。

19.本发明的另一内容是:一种网格自消失排气胶带的制备方法,其特征是步骤为:

20.a、制备丙烯酸酯预聚树脂:

21.室温下将20~50质量份二异氰酸酯、20~50质量份丙烯酸2-乙基己酯、15~30质量份甲基丙烯酸甲酯、20~30质量份甲基丙烯酸缩水甘油醚、100~150质量份溶剂ⅰ、0.5~1.5质量份引发剂加入到带有冷凝回流装置的反应釜(反应器)中,(较好的是以转速200~300rpm)搅拌混合均匀;在氮气保护下(逐渐)升温至80~85℃,进行共聚反应5~8h,停止加热,得到的共聚物再与20~40质量份芳香烃改性萜烯树脂混合,即制得丙烯酸酯预聚树脂;再加入(适量)溶剂ⅱ混合均匀,并使固含量达到45%,冷却至室温,制得固含量45%的丙烯酸酯预聚树脂,备用;

22.所述固含量是在温度90℃的条件下将丙烯酸酯预聚树脂烘干至恒重后,所剩固体物的质量占丙烯酸酯预聚树脂总量的质量百分比;所述固含量45%的丙烯酸酯预聚树脂即是在90℃的温度下,将丙烯酸酯预聚树脂烘干至恒重后,得到的固体物质量为丙烯酸酯预聚树脂质量的45%;

23.所述溶剂ⅰ、溶剂ⅱ均为乙酸乙酯、甲苯、丁酮中的一种或两种以上的混合物;

24.所述引发剂为过氧化苯甲酰、偶氮二异丁腈中的一种或两种;

25.所述芳香烃改性萜烯树脂(或称芳烃改性萜烯树脂)的产品可以是东莞市藩泰新材料有限公司的m105、赣州泰普化学有限公司的taipu2000系列、郑州亨通化工公司的t-2000;

26.b、制备亚克力胶b:

27.按步骤a制得固含量45%的丙烯酸酯预聚树脂100质量份、固化剂0.4~2.0质量份、稀释溶剂20~60质量份的配比取各组分原料;

28.将固含量45%的丙烯酸酯预聚树脂加入混合釜中,(较好的是以转速200rpm)搅拌,室温下(逐渐)加入固化剂和稀释溶剂,再搅拌20~30min,制得亚克力胶b;

29.所述稀释溶剂是乙酸乙酯、丁酮、甲苯中的一种或两种以上的混合物;

30.c、制备亚克力胶a:

31.按丙烯酸树脂100质量份、固化剂0.4~2.0质量份、稀释溶剂15~30质量份的配比取各组分原料;

32.将丙烯酸树脂加入混合釜中,(较好的是以转速200rpm)搅拌,室温下逐渐加入固化剂和稀释溶剂,再搅拌20~30min,制得亚克力胶a;

33.所述丙烯酸树脂的产品生产企业和牌号可以是:长兴化学工业(中国)有限公司的77307a、南宝有限公司的tp089或汉高有限公司的8604;

34.所述稀释溶剂是乙酸乙酯、丁酮、甲苯中的一种或两种以上的混合物;

35.d、制备自消失排气胶带半成品:

36.在涂布机上,将亚克力胶a(用逗号刮刀)均匀地涂布在离型膜的一面上,涂布的亚克力胶a厚度为0.01~0.04mm,得涂胶后的离型膜;将涂胶后的离型膜以5~20m/min的线速度,通过总长度20~25m的烘道、顺次通过的第一段温度为65~75℃、第二段温度为80~90℃、第三段温度为90~100℃、第四段温度为100~105℃、第五段温度为90~100℃,进行进一步聚合并除去亚克力胶a中的溶剂;然后再将涂胶后的离型膜的涂布有亚克力胶a的一面与相同宽度的聚酯薄膜的一面在0.4mpb的压辊压力、温度为室温下进行复合,得到自消失排气胶带半成品;

37.e、制备自消失排气胶带:

38.在涂布机上,将亚克力胶b(用逗号刮刀)均匀地涂布在自消失排气胶带半成品中的聚酯薄膜的另一面,涂布的亚克力胶b厚度为0.02~0.05mm,得涂胶后的自消失排气胶带半成品;将涂胶后的自消失排气胶带半成品以5~20m/min的线速度,通过总长度20~25m的烘道、顺次通过的第一段温度为65~75℃、第二段温度为80~90℃、第三段温度为90~100℃、第四段温度为100~105℃、第五段温度为90~100℃,进行进一步聚合并除去亚克力胶b中的溶剂;然后再将涂胶后的自消失排气胶带半成品的涂布有亚克力胶b的一面与相同宽度的网格离型膜在0.4mpb的压辊压力、温度为室温下进行复合,最后放入40~45℃烘房熟化48~72h,即制得自消失排气胶带。

39.本发明的另一内容中:步骤b中所述二异氰酸酯为二环己基甲烷二异氰酸酯(简称hmdi)、二苯基甲烷二异氰酸酯(简称mdi)、甲苯二异氰酸酯(简称tdi)中的一种或两种以上的混合物。

40.本发明的另一内容中:步骤a、步骤b中所述固化剂为异氰酸酯类的六亚甲基-1,6-二异氰酸酯(简称hdi)均聚体,产品生产企业和牌号可以是:长兴化学工业(中国)有限公司的ec-92、bayer的desmodur n3390ba/sn、desmodur n3600 ba/sn以及basf的basonat hi100中的一种或者两种;

41.本发明的另一内容中:所述离型膜的厚度为0.025~0.1mm,宽度为500~1600mm;所述聚酯薄膜厚度为0.0015~0.012,宽度为500~1600mm,产品生产企业和牌号可以是四川东材科技集体股份有限公司的gm13c、gm20、杜邦生产的bsd等;所述网格离型膜层(5)由网格离型膜构成(网格离型膜即网格离型膜层),网格离型膜的厚度为0.05~0.2mm,宽度为500~1600mm,为市售产品,产品生产企业和牌号可以是耐恒纸品有限公司的白色压纹离型膜、道明新材的p2s2g1、p1s1g1等;所述离型膜、聚酯薄膜的宽度可根据具体设备的宽度调整。

42.本发明的另一内容中:所述离型膜为表面涂布一层有机硅离型剂的聚酯薄膜,为市售普通聚酯离型膜产品,可使用四川东材科技集团股份有限公司生产的d262-sl2、d262-l2离型膜等。

43.与现有技术相比,本发明具有下列特点和有益效果:

44.(1)本发明(制得的)网格自消失排气胶带粘着高、耐高温高湿性好,胶层上的网格在贴上背贴物12h内可以自行流平消失,既可在应用贴合的时候实现常规排气胶带所具备的排气性;与被贴物贴合后,胶面网格快速流平消失,与背贴物接触面积增大,可以实现更大的粘性,整体厚度也更薄,平整性也更好;

45.(2)本发明制备工艺简单,工序简便,实用性强。

附图说明

46.图1是本发明及实施例网格自消失排气胶带的断面结构示意图;

47.图2是本发明实施例使用时刚贴上背贴物时的断面结构示意图,该图说明:由于胶水网格结构的存在,多余气泡从排气通道排出,胶带贴合性好;

48.图3是本发明实施例使用时贴上背贴物一定时间后(12h以内)的断面结构示意图,该图说明:网格已经消失,胶水变平,从而与背贴物接触面积增大,可以实现更大的粘性,整体厚度更薄,平整性也更好;

49.图中:1-网格离型膜层、2-亚克力层b、3-聚酯薄膜层、4-亚克力层a、5-离型膜层、6-背贴物、7-排气通道。

具体实施方式

50.下面给出的实施例拟对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

51.一种网格自消失排气胶带的制备方法,步骤为:

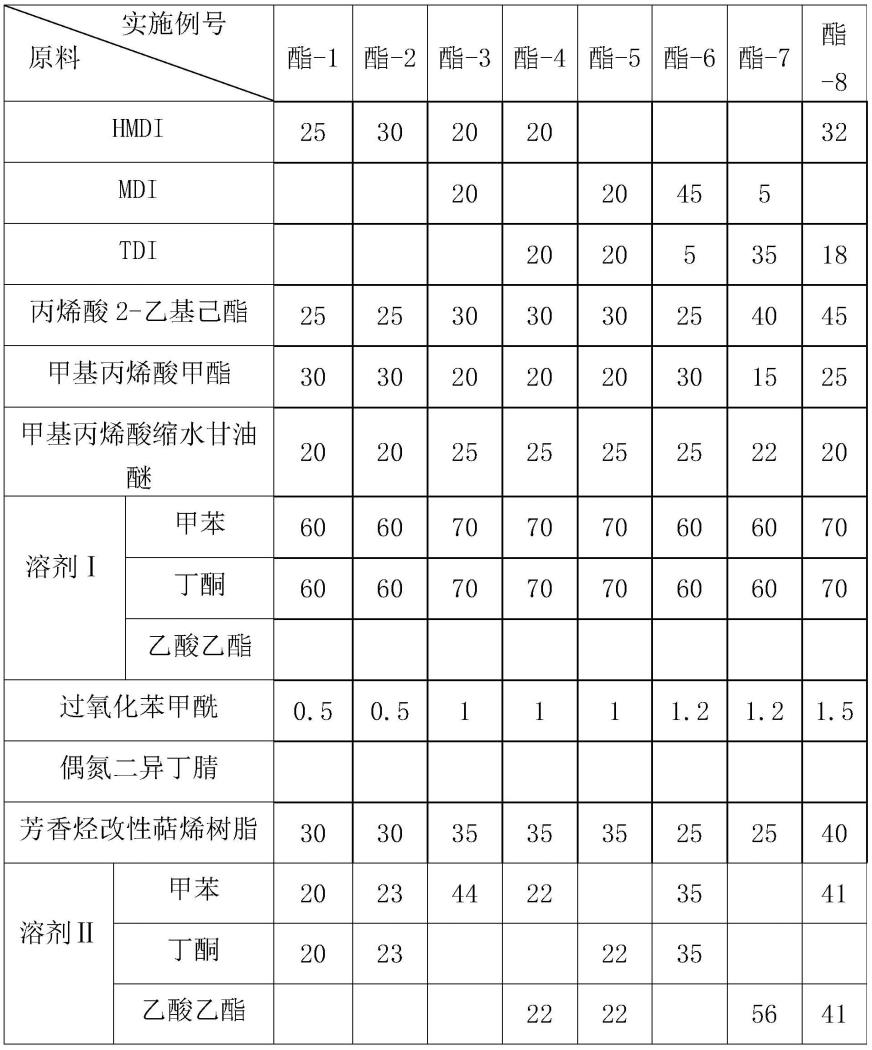

52.第一部分:制备丙烯酸酯预聚树脂和亚克力胶b(实施例1-8)

53.实施例酯-1~酯-8:

54.b、制备丙烯酸酯预聚树脂:

55.室温下将20~50质量份二异氰酸酯、20~50质量份丙烯酸2-乙基己酯、15~30质量份甲基丙烯酸甲酯、20~30质量份甲基丙烯酸缩水甘油醚、100~150质量份溶剂ⅰ、0.5~1.5质量份引发剂加入到带有冷凝回流装置的反应釜(反应器)中,(以转速200~300rpm)搅拌混合均匀;在氮气保护下(逐渐)升温至80~85℃,进行共聚反应5~8h,停止加热,得到的共聚物再与20~40质量份芳香烃改性萜烯树脂混合,即制得丙烯酸酯预聚树脂;再加入(适量)溶剂ⅱ混合均匀,并使固含量达到45%,冷却至室温,制得固含量45%的丙烯酸酯预聚树脂,备用;

56.所述固含量是在温度90℃的条件下将丙烯酸酯预聚树脂烘干至恒重后,所剩固体物的质量占丙烯酸酯预聚树脂总量的质量百分比;所述固含量45%的丙烯酸酯预聚树脂即是在90℃的温度下,将丙烯酸酯预聚树脂烘干至恒重后,得到的固体物质量为丙烯酸酯预聚树脂质量的45%;

57.实施例酯-1~酯-8制备丙烯酸酯预聚树脂的配方组分原料、具体用量见下表1。

58.表1:实施例酯-1~酯-8制备丙烯酸酯预聚树脂的组分原料、具体用量表(单位:

㎏

):

n3390 ba/sn、desmodur n3600 ba/sn以及basf的basonat hi100中的一种或者两种;

66.制备亚克力胶b的组分原料、具体用量(单位:

㎏

)配比见下列各表:

[0067][0068][0069]

[0070][0071][0072]

第二部分:制备亚克力胶a

[0073]

b、制备亚克力胶a:

[0074]

按丙烯酸树脂100质量份、固化剂0.4~2.0质量份中任一、稀释溶剂15~30质量份中任一的配比取各组分原料;

[0075]

将丙烯酸树脂加入混合釜中,(较好的是以转速200rpm)搅拌,室温下逐渐加入固化剂和稀释溶剂,再搅拌20~30min中任一时间,制得亚克力胶a;

[0076]

所述丙烯酸树脂的产品生产提供企业和牌号可以是:长兴化学工业(中国)有限公司的77307b、南宝有限公司的tp089或汉高有限公司的8604;

[0077]

所述稀释溶剂是乙酸乙酯、丁酮、甲苯中的一种或两种以上的混合物;

[0078]

所述固化剂为异氰酸酯类的六亚甲基-1,6-二异氰酸酯(简称hdi)均聚体,具体产品生产企业和牌号可以是:长兴化学工业(中国)有限公司的ec-92、bayer的desmodur n3390 ba/sn、desmodur n3600 ba/sn以及basf的basonat hi100中的一种或者两种;

[0079]

第三部分:制备可消失排气胶带

[0080]

实施例9-28是制备可消失排气胶带的基本工艺:

[0081]

d、制备自消失排气胶带半成品:

[0082]

在涂布机上,将亚克力胶a(用逗号刮刀)均匀地涂布在离型膜的一面上,涂布的亚克力胶a厚度为0.01~0.04mm,得涂胶后的离型膜;将涂胶后的离型膜以5~20m/min(具体

可以是12m/min)的线速度,通过总长度20~25m(25m)的烘道、顺次通过的第一段温度为65~75℃(70℃)、第二段温度为80~90℃(85℃)、第三段温度为90~100℃(95℃)、第四段温度为100~105℃(100℃)、第五段温度为90~100℃(95℃),进行进一步聚合并除去亚克力胶a中的溶剂;然后再将涂胶后的离型膜的涂布有亚克力胶a的一面与相同宽度的聚酯薄膜的一面在0.4mpb的压辊压力、温度为室温下进行复合,得到自消失排气胶带半成品;

[0083]

e、制备自消失排气胶带:

[0084]

在涂布机上,将亚克力胶b(用逗号刮刀)均匀地涂布在自消失排气胶带半成品中的聚酯薄膜的另一面,涂布的亚克力胶b厚度为0.02~0.05mm,得涂胶后的自消失排气胶带半成品;将涂胶后的自消失排气胶带半成品以5~20m/min(15m/min)的线速度,通过总长度20~25m(25m)的烘道、顺次通过的第一段温度为65~75℃(70℃)、第二段温度为80~90℃(85℃)、第三段温度为90~100℃(95℃)、第四段温度为100~105℃(105℃)、第五段温度为90~100℃(95℃),进行进一步聚合并除去亚克力胶b中的溶剂;然后再将涂胶后的自消失排气胶带半成品的涂布有亚克力胶b的一面与相同宽度的网格离型膜在0.4mpb的压辊压力、温度为室温下进行复合,最后放入40~45℃(43℃)烘房熟化48~72h(60h),即制得自消失排气胶带。

[0085]

实施例9-28的自消失排气胶带及使用的主要性能测试结果见下表:

[0086]

[0087][0088]

实施例29:

[0089]

一种网格自消失排气胶带,该网格自消失排气胶带依次由网格离型膜层1、亚克力层b2、聚酯薄膜层3、亚克力层a4、离型膜层5层叠复合构成;

[0090]

所述亚克力层b 2由烘干(即加热处理后)的亚克力胶b组成,亚克力胶b的制备方法是:按固含量45%的丙烯酸酯预聚树脂100质量份、固化剂0.4质量份、稀释溶剂20质量份的配比取各组分原料;将固含量45%的丙烯酸酯预聚树脂加入混合釜中,(以转速200rpm)

搅拌,室温下(逐渐)加入固化剂和稀释溶剂,再搅拌20min,制得亚克力胶b;

[0091]

所述亚克力层a 4由烘干(即加热处理后)的亚克力胶a组成,亚克力胶a的制备方法是:按丙烯酸树脂100质量份、固化剂0.4质量份、稀释溶剂12质量份的配比取各组分原料;将丙烯酸树脂加入混合釜中,(以转速200rpm)搅拌,室温下逐渐加入固化剂和稀释溶剂,再搅拌20min,制得亚克力胶a。

[0092]

实施例30:

[0093]

一种网格自消失排气胶带,该网格自消失排气胶带依次由网格离型膜层1、亚克力层b2、聚酯薄膜层3、亚克力层a4、离型膜层5层叠复合构成;

[0094]

所述亚克力层b 2由烘干(即加热处理后)的亚克力胶b组成,亚克力胶b的制备方法是:按固含量45%的丙烯酸酯预聚树脂100质量份、固化剂1.2质量份、稀释溶剂40质量份的配比取各组分原料;将固含量45%的丙烯酸酯预聚树脂加入混合釜中,(以转速200rpm)搅拌,室温下(逐渐)加入固化剂和稀释溶剂,再搅拌25min,制得亚克力胶b;

[0095]

所述亚克力层a 4由烘干(即加热处理后)的亚克力胶a组成,亚克力胶a的制备方法是:按丙烯酸树脂100质量份、固化剂1.2质量份、稀释溶剂23质量份的配比取各组分原料;将丙烯酸树脂加入混合釜中,(较好的是以转速200rpm)搅拌,室温下逐渐加入固化剂和稀释溶剂,再搅拌25min,制得亚克力胶a。

[0096]

实施例31:

[0097]

一种网格自消失排气胶带,该网格自消失排气胶带依次由网格离型膜层1、亚克力层b2、聚酯薄膜层3、亚克力层a4、离型膜层5层叠复合构成;

[0098]

所述亚克力层b 2由烘干(即加热处理后)的亚克力胶b组成,亚克力胶b的制备方法是:按固含量45%的丙烯酸酯预聚树脂100质量份、固化剂2.0质量份、稀释溶剂60质量份的配比取各组分原料;将固含量45%的丙烯酸酯预聚树脂加入混合釜中,(以转速200rpm)搅拌,室温下(逐渐)加入固化剂和稀释溶剂,再搅拌30min,制得亚克力胶b;

[0099]

所述亚克力层a 4由烘干(即加热处理后)的亚克力胶a组成,亚克力胶a的制备方法是:按丙烯酸树脂100质量份、固化剂2.0质量份、稀释溶剂30质量份的配比取各组分原料;将丙烯酸树脂加入混合釜中,(较好的是以转速200rpm)搅拌,室温下逐渐加入固化剂和稀释溶剂,再搅拌30min,制得亚克力胶a。

[0100]

上述实施例29-31中:

[0101]

所述丙烯酸树脂的产品生产企业和牌号可以是:长兴化学工业(中国)有限公司的77307b、南宝有限公司的tp089或汉高有限公司的8604;

[0102]

所述稀释溶剂是乙酸乙酯、丁酮、甲苯中的一种或两种以上的混合物;

[0103]

实施例32:

[0104]

一种网格自消失排气胶带,所述固含量45%的丙烯酸酯预聚树脂的制备方法是:室温下将20质量份二异氰酸酯、20质量份丙烯酸2-乙基己酯、15质量份甲基丙烯酸甲酯、20质量份甲基丙烯酸缩水甘油醚、100质量份溶剂ⅰ、0.5质量份引发剂加入到带有冷凝回流装置的反应釜(反应器)中,(以转速200rpm)搅拌混合均匀;在氮气保护下(逐渐)升温至80℃,进行共聚反应8h,停止加热,得到的共聚物再与20质量份芳香烃改性萜烯树脂混合,即制得丙烯酸酯预聚树脂;再加入(适量)溶剂ⅱ混合均匀,并使固含量达到45%,冷却至室温,制得固含量45%的丙烯酸酯预聚树脂,备用;其它同实施例29-31中任一,省略。

[0105]

实施例33:

[0106]

一种网格自消失排气胶带,所述固含量45%的丙烯酸酯预聚树脂的制备方法是:室温下将50质量份二异氰酸酯、50质量份丙烯酸2-乙基己酯、30质量份甲基丙烯酸甲酯、30质量份甲基丙烯酸缩水甘油醚、150质量份溶剂ⅰ、1.5质量份引发剂加入到带有冷凝回流装置的反应釜(反应器)中,(以转速300rpm)搅拌混合均匀;在氮气保护下(逐渐)升温至85℃,进行共聚反应5h,停止加热,得到的共聚物再与40质量份芳香烃改性萜烯树脂混合,即制得丙烯酸酯预聚树脂;再加入(适量)溶剂ⅱ混合均匀,并使固含量达到45%,冷却至室温,制得固含量45%的丙烯酸酯预聚树脂,备用;其它同实施例29-31中任一,省略。

[0107]

实施例34:

[0108]

一种网格自消失排气胶带,所述固含量45%的丙烯酸酯预聚树脂的制备方法是:室温下将35质量份二异氰酸酯、35质量份丙烯酸2-乙基己酯、23质量份甲基丙烯酸甲酯、25质量份甲基丙烯酸缩水甘油醚、125质量份溶剂ⅰ、1.0质量份引发剂加入到带有冷凝回流装置的反应釜(反应器)中,(以转速250rpm)搅拌混合均匀;在氮气保护下(逐渐)升温至83℃,进行共聚反应6.5h,停止加热,得到的共聚物再与30质量份芳香烃改性萜烯树脂混合,即制得丙烯酸酯预聚树脂;再加入(适量)溶剂ⅱ混合均匀,并使固含量达到45%,冷却至室温,制得固含量45%的丙烯酸酯预聚树脂,备用;其它同实施例29-31中任一,省略。

[0109]

上述实施例32-34中:

[0110]

所述固含量是在温度90℃的条件下将丙烯酸酯预聚树脂烘干至恒重后,所剩固体物的质量占丙烯酸酯预聚树脂总量的质量百分比;所述固含量45%的丙烯酸酯预聚树脂即是在90℃的温度下,将丙烯酸酯预聚树脂烘干至恒重后,得到的固体物质量为丙烯酸酯预聚树脂质量的45%;

[0111]

所述溶剂ⅰ、溶剂ⅱ均为乙酸乙酯、甲苯、丁酮中的一种或两种以上的混合物;

[0112]

所述引发剂为过氧化苯甲酰、偶氮二异丁腈中的一种或两种。

[0113]

上述实施例29-34中:

[0114]

所述二异氰酸酯为二环己基甲烷二异氰酸酯(简称hmdi)、二苯基甲烷二异氰酸酯(简称mdi)、甲苯二异氰酸酯(简称tdi)中的一种或两种以上的混合物;

[0115]

所述固化剂为异氰酸酯类的六亚甲基-1,6-二异氰酸酯(简称hdi)均聚体,产品生产企业和牌号可以是:长兴化学工业(中国)有限公司的ec-92、bayer的desmodur n3390 ba/sn、desmodur n3600 ba/sn以及basf的basonat hi100中的一种或者两种;

[0116]

实施例35:

[0117]

一种网格自消失排气胶带的制备方法,步骤为:

[0118]

b、制备丙烯酸酯预聚树脂:

[0119]

室温下将20质量份二异氰酸酯、20质量份丙烯酸2-乙基己酯、15质量份甲基丙烯酸甲酯、20质量份甲基丙烯酸缩水甘油醚、100质量份溶剂ⅰ、0.5质量份引发剂加入到带有冷凝回流装置的反应釜(反应器)中,(以转速200rpm)搅拌混合均匀;在氮气保护下(逐渐)升温至80℃,进行共聚反应5h,停止加热,得到的共聚物再与20质量份芳香烃改性萜烯树脂混合,即制得丙烯酸酯预聚树脂;再加入(适量)溶剂ⅱ混合均匀,并使固含量达到45%,冷却至室温,制得固含量45%的丙烯酸酯预聚树脂,备用;

[0120]

a、制备亚克力胶b:

[0121]

按步骤b制得固含量45%的丙烯酸酯预聚树脂100质量份、固化剂0.4质量份、稀释溶剂20质量份的配比取各组分原料;

[0122]

将固含量45%的丙烯酸酯预聚树脂加入混合釜中,(以转速200rpm)搅拌,室温下(逐渐)加入固化剂和稀释溶剂,再搅拌20min,制得亚克力胶b;

[0123]

b、制备亚克力胶a:

[0124]

按丙烯酸树脂100质量份、固化剂0.4质量份、稀释溶剂15质量份的配比取各组分原料;

[0125]

将丙烯酸树脂加入混合釜中,(以转速200rpm)搅拌,室温下逐渐加入固化剂和稀释溶剂,再搅拌20min,制得亚克力胶a;

[0126]

d、制备自消失排气胶带半成品:

[0127]

在涂布机上,将亚克力胶a(用逗号刮刀)均匀地涂布在离型膜的一面上,涂布的亚克力胶a厚度为0.01~0.04mm,得涂胶后的离型膜;将涂胶后的离型膜以5m/min的线速度,通过总长度20m的烘道、顺次通过的第一段温度为65℃、第二段温度为80℃、第三段温度为90℃、第四段温度为100℃、第五段温度为90℃,进行进一步聚合并除去亚克力胶a中的溶剂;然后再将涂胶后的离型膜的涂布有亚克力胶a的一面与相同宽度的聚酯薄膜的一面在0.4mpb的压辊压力、温度为室温下进行复合,得到自消失排气胶带半成品;

[0128]

e、制备自消失排气胶带:

[0129]

在涂布机上,将亚克力胶b(用逗号刮刀)均匀地涂布在自消失排气胶带半成品中的聚酯薄膜的另一面,涂布的亚克力胶b厚度为0.02~0.05mm,得涂胶后的自消失排气胶带半成品;将涂胶后的自消失排气胶带半成品以5m/min的线速度,通过总长度20m的烘道、顺次通过的第一段温度为65℃、第二段温度为80℃、第三段温度为90℃、第四段温度为100℃、第五段温度为90℃,进行进一步聚合并除去亚克力胶b中的溶剂;然后再将涂胶后的自消失排气胶带半成品的涂布有亚克力胶b的一面与相同宽度的网格离型膜在0.4mpb的压辊压力、温度为室温下进行复合,最后放入40℃烘房熟化48h,即制得自消失排气胶带。

[0130]

实施例36:

[0131]

一种网格自消失排气胶带的制备方法,步骤为:

[0132]

b、制备丙烯酸酯预聚树脂:

[0133]

室温下将50质量份二异氰酸酯、50质量份丙烯酸2-乙基己酯、30质量份甲基丙烯酸甲酯、30质量份甲基丙烯酸缩水甘油醚、150质量份溶剂ⅰ、1.5质量份引发剂加入到带有冷凝回流装置的反应釜(反应器)中,(以转速300rpm)搅拌混合均匀;在氮气保护下(逐渐)升温至85℃,进行共聚反应8h,停止加热,得到的共聚物再与40质量份芳香烃改性萜烯树脂混合,即制得丙烯酸酯预聚树脂;再加入(适量)溶剂ⅱ混合均匀,并使固含量达到45%,冷却至室温,制得固含量45%的丙烯酸酯预聚树脂,备用;

[0134]

a、制备亚克力胶b:

[0135]

按步骤b制得固含量45%的丙烯酸酯预聚树脂100质量份、固化剂2.0质量份、稀释溶剂60质量份的配比取各组分原料;

[0136]

将固含量45%的丙烯酸酯预聚树脂加入混合釜中,(以转速200rpm)搅拌,室温下(逐渐)加入固化剂和稀释溶剂,再搅拌30min,制得亚克力胶b;

[0137]

b、制备亚克力胶a:

[0138]

按丙烯酸树脂100质量份、固化剂2.0质量份、稀释溶剂30质量份的配比取各组分原料;

[0139]

将丙烯酸树脂加入混合釜中,(以转速200rpm)搅拌,室温下逐渐加入固化剂和稀释溶剂,再搅拌30min,制得亚克力胶a;

[0140]

d、制备自消失排气胶带半成品:

[0141]

在涂布机上,将亚克力胶a(用逗号刮刀)均匀地涂布在离型膜的一面上,涂布的亚克力胶a厚度为0.01~0.04mm,得涂胶后的离型膜;将涂胶后的离型膜以20m/min的线速度,通过总长度25m的烘道、顺次通过的第一段温度为75℃、第二段温度为90℃、第三段温度为100℃、第四段温度为105℃、第五段温度为100℃,进行进一步聚合并除去亚克力胶a中的溶剂;然后再将涂胶后的离型膜的涂布有亚克力胶a的一面与相同宽度的聚酯薄膜的一面在0.4mpb的压辊压力、温度为室温下进行复合,得到自消失排气胶带半成品;

[0142]

e、制备自消失排气胶带:

[0143]

在涂布机上,将亚克力胶b(用逗号刮刀)均匀地涂布在自消失排气胶带半成品中的聚酯薄膜的另一面,涂布的亚克力胶b厚度为0.02~0.05mm,得涂胶后的自消失排气胶带半成品;将涂胶后的自消失排气胶带半成品以20m/min的线速度,通过总长度25m的烘道、顺次通过的第一段温度为75℃、第二段温度为90℃、第三段温度为100℃、第四段温度为105℃、第五段温度为100℃,进行进一步聚合并除去亚克力胶b中的溶剂;然后再将涂胶后的自消失排气胶带半成品的涂布有亚克力胶b的一面与相同宽度的网格离型膜在0.4mpb的压辊压力、温度为室温下进行复合,最后放入45℃烘房熟化72h,即制得自消失排气胶带。

[0144]

实施例37:

[0145]

一种网格自消失排气胶带的制备方法,步骤为:

[0146]

b、制备丙烯酸酯预聚树脂:

[0147]

室温下将35质量份二异氰酸酯、35质量份丙烯酸2-乙基己酯、22质量份甲基丙烯酸甲酯、25质量份甲基丙烯酸缩水甘油醚、130质量份溶剂ⅰ、1质量份引发剂加入到带有冷凝回流装置的反应釜(反应器)中,(以转速250rpm)搅拌混合均匀;在氮气保护下(逐渐)升温至82℃,进行共聚反应7h,停止加热,得到的共聚物再与30质量份芳香烃改性萜烯树脂混合,即制得丙烯酸酯预聚树脂;再加入(适量)溶剂ⅱ混合均匀,并使固含量达到45%,冷却至室温,制得固含量45%的丙烯酸酯预聚树脂,备用;

[0148]

a、制备亚克力胶b:

[0149]

按步骤b制得固含量45%的丙烯酸酯预聚树脂100质量份、固化剂1.2质量份、稀释溶剂40质量份的配比取各组分原料;

[0150]

将固含量45%的丙烯酸酯预聚树脂加入混合釜中,(以转速200rpm)搅拌,室温下(逐渐)加入固化剂和稀释溶剂,再搅拌20~30min,制得亚克力胶b;

[0151]

b、制备亚克力胶a:

[0152]

按丙烯酸树脂100质量份、固化剂1.2质量份、稀释溶剂22质量份的配比取各组分原料;

[0153]

将丙烯酸树脂加入混合釜中,(以转速200rpm)搅拌,室温下逐渐加入固化剂和稀释溶剂,再搅拌25min,制得亚克力胶a;

[0154]

d、制备自消失排气胶带半成品:

[0155]

在涂布机上,将亚克力胶a(用逗号刮刀)均匀地涂布在离型膜的一面上,涂布的亚克力胶a厚度为0.01~0.04mm,得涂胶后的离型膜;将涂胶后的离型膜以12m/min的线速度,通过总长度23m的烘道、顺次通过的第一段温度为70℃、第二段温度为85℃、第三段温度为95℃、第四段温度为103℃、第五段温度为95℃,进行进一步聚合并除去亚克力胶a中的溶剂;然后再将涂胶后的离型膜的涂布有亚克力胶a的一面与相同宽度的聚酯薄膜的一面在0.4mpb的压辊压力、温度为室温下进行复合,得到自消失排气胶带半成品;

[0156]

e、制备自消失排气胶带:

[0157]

在涂布机上,将亚克力胶b(用逗号刮刀)均匀地涂布在自消失排气胶带半成品中的聚酯薄膜的另一面,涂布的亚克力胶b厚度为0.02~0.05mm,得涂胶后的自消失排气胶带半成品;将涂胶后的自消失排气胶带半成品以12m/min的线速度,通过总长度23m的烘道、顺次通过的第一段温度为70℃、第二段温度为85℃、第三段温度为95℃、第四段温度为102℃、第五段温度为95℃,进行进一步聚合并除去亚克力胶b中的溶剂;然后再将涂胶后的自消失排气胶带半成品的涂布有亚克力胶b的一面与相同宽度的网格离型膜在0.4mpb的压辊压力、温度为室温下进行复合,最后放入43℃烘房熟化62h,即制得自消失排气胶带。

[0158]

上述实施例35-37的步骤b中:

[0159]

所述固含量是在温度90℃的条件下将丙烯酸酯预聚树脂烘干至恒重后,所剩固体物的质量占丙烯酸酯预聚树脂总量的质量百分比;所述固含量45%的丙烯酸酯预聚树脂即是在90℃的温度下,将丙烯酸酯预聚树脂烘干至恒重后,得到的固体物质量为丙烯酸酯预聚树脂质量的45%;

[0160]

所述溶剂ⅰ、溶剂ⅱ均为乙酸乙酯、甲苯、丁酮中的一种或两种以上的混合物;

[0161]

所述引发剂为过氧化苯甲酰、偶氮二异丁腈中的一种或两种;

[0162]

所述芳香烃改性萜烯树脂(或称芳烃改性萜烯树脂)的产品生产企业和牌号可以是是东莞市藩泰新材料有限公司的m105、赣州泰普化学有限公司的taipu2000系列、郑州亨通化工公司的t-2000;

[0163]

上述实施例35-37的步骤a、步骤b中:所述稀释溶剂是乙酸乙酯、丁酮、甲苯中的一种或两种以上的混合物。

[0164]

上述实施例35-37的步骤b中:所述丙烯酸树脂的产品生产企业和牌号可以是:长兴化学工业(中国)有限公司的77307b、南宝有限公司的tp089或汉高有限公司的8604。

[0165]

上述实施例35-37的步骤b中:所述二异氰酸酯为二环己基甲烷二异氰酸酯(简称hmdi)、二苯基甲烷二异氰酸酯(简称mdi)、甲苯二异氰酸酯(简称tdi)中的一种或两种以上的混合物。

[0166]

上述实施例35-37中:步骤a、步骤b中所述固化剂为异氰酸酯类的六亚甲基-1,6-二异氰酸酯(简称hdi)均聚体,产品生产提供企业和牌号可以是:长兴化学工业(中国)有限公司的ec-92、bayer的desmodur n3390 ba/sn、desmodur n3600 ba/sn以及basf的basonat hi100中的一种或者两种;

[0167]

上述实施例中:所述离型膜的厚度为0.025~0.1mm,宽度为500~1600mm;所述聚酯薄膜厚度为0.0015~0.012,宽度为500~1600mm,产品生产提供企业和牌号可以是四川东材科技集体股份有限公司的gm13c、gm20、杜邦生产的bsd等;所述网格离型膜的厚度为0.05~0.2mm,宽度为500~1600mm,为市售产品,产品生产提供企业和牌号可以是耐恒纸品

有限公司的白色压纹离型膜、道明新材的p2s2g1、p1s1g1等;

[0168]

所述离型膜、聚酯薄膜的宽度可根据具体设备的宽度调整。

[0169]

上述实施例中:所述离型膜为表面涂布一层有机硅离型剂的聚酯薄膜,为市售普通聚酯离型膜产品,可使用四川东材科技集团股份有限公司生产的d262-sl2、d262-l2离型膜等。

[0170]

上述实施例中:所采用的百分比例中,未特别注明的,均为质量(重量)百分比例或本领域技术人员公知的百分比例;所采用的比例中,未特别注明的,均为质量(重量)比例;所述重量份可以均是克或千克。

[0171]

上述实施例中:各步骤中的工艺参数(温度、时间、速度、转速等)和各组分用量数值等为范围的,任一点均可适用。

[0172]

本发明内容及上述实施例中未具体叙述的技术内容同现有技术,所述原材料均为市售产品。

[0173]

本发明不限于上述实施例,本发明内容所述均可实施并具有所述良好效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1